舰船运动对固体火箭发动机粘接界面疲劳损伤研究

曲凯,张杰,张旭东

(1.海军航空工程学院 飞行器工程系,山东 烟台264001;2.烟台职业学院 基础部,山东 烟台264000)

0 引言

固体火箭发动机广泛应用于海军各种型号的导弹中。目前研究表明:推进剂与衬层粘接界面的粘接破坏是固体发动机结构完整性破坏的关键形式之一[1-4]。舰载固体火箭发动机将经历长时间海上复杂气象条件的影响,特别部分海区风大浪高,海浪将对发动机粘接界面产生长时间随机应力作用。评估舰船运动对发动机药柱粘接界面的疲劳损伤对于预估发动机贮存寿命具有重要的意义。

已有就海上风浪因素对发动机贮存寿命的影响进行的研究[5-6],但其研究模型都进行过大量简化,且缺乏试验数据支持。徐金洲等[7]提出了针对舰上固体火箭发动机贮存寿命的分析方法,但该方法只是提供了研究思路,尚不能运用于实践。

本文以安装在某中型舰艇主甲板前部导弹发射箱内的固体火箭发动机为研究对象。首先通过固体推进剂粘接界面疲劳损伤试验,得到了粘接界面的疲劳损伤特性参数。然后根据军舰在特定海况条件下航行时产生的加速度载荷,对舰载固体火箭发动机进行了有限元分析。最后根据发动机粘接界面应力较大位置的计算数据和Miner 线性累积损伤理论评估了粘接界面的疲劳损伤。

1 粘接界面疲劳损伤试验

1.1 试验条件与试验方案

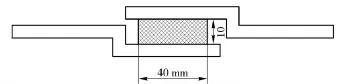

本试验研究复合固体推进剂粘接界面在不同幅值剪应力反复作用下发生破坏时,循环破坏次数与应力水平之间的关系,为研究粘接界面疲劳损伤提供依据。

图1 推进剂粘接界面试件示意图Fig.1 Specimen geometry of propellant interface

采用拉伸试验机,拉伸速率为50 mm/min,推进剂粘接界面剪切试验所得τ-γ 曲线,如图2所示。推进剂粘接界面平均最大剪应力τmax为0.486 MPa,相应最大剪应变γmax为0.469.该数据可为后续粘接界面的疲劳损伤试验设计提供依据。

通过试验研究发现:当采用不同拉伸速率时界面破坏损伤模式有所不同。试验中采用较高拉伸速率,比如拉伸速率为100 mm/min 时,推进剂粘接试件的主要破坏模式为衬层与钢片之间的破坏;而采用50 mm/min 拉伸速率试验时,其主要破坏模式为推进剂与衬层之间的损伤破坏。根据文献[9]研究发现,推进剂与衬层之间的损伤破坏为推进剂粘接界面的主要破坏模式,因此进行推进剂粘接界面疲劳损伤试验时,采用的拉伸速率为50 mm/min.

图2 推进剂粘接界面单向拉伸τ-γ 曲线Fig.2 τ-γ curves of propellant inerface uniaxial tension

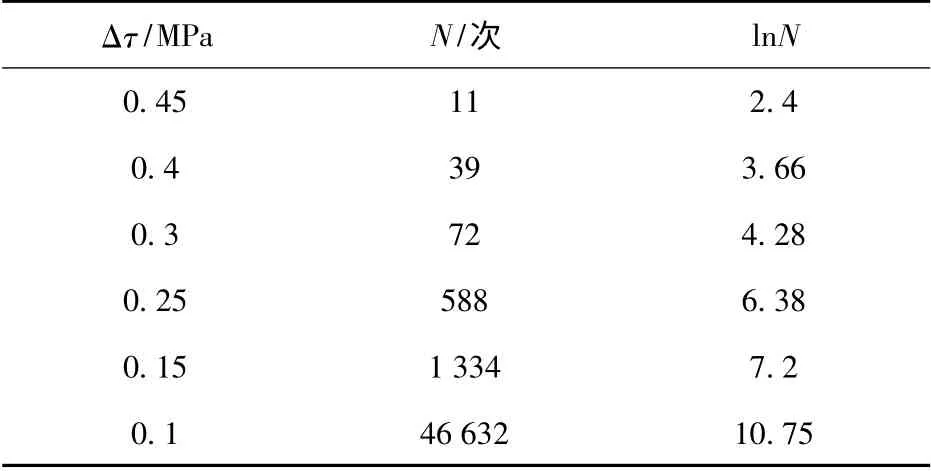

根据以上试验结果,在0.45 MPa、0.4 MPa、0.3 MPa、0.25 MPa、0.15 MPa 和0.1 MPa 六个应力幅值下,采用拉伸速率50 mm/min 进行粘接界面疲劳损伤试验,当界面剪切应力达到预先设定的应力值时,拉伸试验机将改变运行方向以同样的试验速率进行回复;当试件所受应力恢复到0.001 MPa 时,进行下一次拉伸,重复至试件界面破坏。试验过程中记录推进剂粘接界面发生破坏时的循环加载次数,并记录推进剂整个加载过程中的应力应变曲线。

1.2 试验结果

以定剪应力变程0.15 MPa 疲劳试验为例,其试验过程中的τ-γ 曲线如图3所示。推进剂试件在每一个循环中,当剪应力达到最大时,其剪应变也达到最大值;而且随着循环次数的增加,剪应变最大值在不断增加,最终试件断裂破坏。

根据所设定的方案在每个应力水平下,取五个试件进行试验,疲劳破坏次数取其均值,所得试验数据如表1所示。为了便于数据拟合将粘接界面试件破坏时的循环次数(N)取自然对数。

图3 推进剂粘接界面循环加载τ-γ 曲线Fig.3 τ-γ curves of propellant inerface cyclic loading

表1 剪切疲劳试验结果Tab.1 Test data of shear fatigue

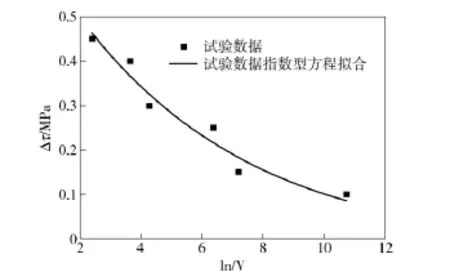

试验数据处理按照文献[10]所采用的方式,所得推进剂粘接界面Δτ~N 疲劳损伤方程,如(1)式所示,曲线拟合如图4所示。

本次进行统计研究的的1000例职业健康查体人员涉及的所有数据均在SPSS19.0统计学软件中输入处理,用率(%)的形式表示计数资料,行卡方检验,用(均数±标准差)形式表示计量资料,行t检验,P<0.05,统计学展现组间分析研究意义。

图4 推进剂粘接界面Δτ-N 曲线Fig.4 Curve of Δτ-N of inerface

2 舰载固体火箭发动机有限元分析

2.1 发动机三维简化模型

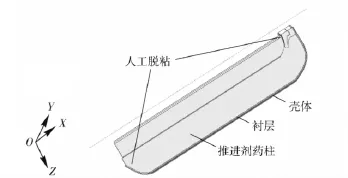

为了更准确地对发动机进行受力分析,须对其建立三维有限元模型。本文发动机模型由壳体、衬层、推进剂药柱三部分组成,其结构示意图如图5所示。

图5 某型导弹发动机结构示意图Fig.5 The sketch of some missile motor

由于舰载条件下,发动机各个方向受力都不相同,因此实体建模采用全尺寸模型。为了更好展示发动机内部结构,取所建立发动机模型的1/5,如图6所示。

图6 1/5 发动机模型示意图Fig.6 1/5 model of some missile motor

从图6可看出:发动机内部结构并不复杂,它由五角星形推进剂药柱、人工脱粘、衬层和发动机壳体组成。人工脱粘的设计是为了释放药柱在受力情况下头部和尾部所产生的应力集中。

固体火箭发动机的药柱、壳体、衬层材料性能参数可参见文献[11]。

2.2 边界条件

舰载固体火箭发动机假定与舰船刚性连接、没有相对移动。一般情况下,对发动机进行有限元分析都是建立在发动机本身静止坐标系中。而舰载导弹发动机相对于惯性坐标系是运动的,为了简化计算使用达朗贝尔原理,将动力学问题转换为静力学问题。通过该原理,发动机的运动将转化为加速度载荷作用。根据上述转换假定,发动机壳体为固定边界条件。

在药柱内孔,当发动机未点火时,其与空气接触边界为自由表面。

2.3 载荷条件

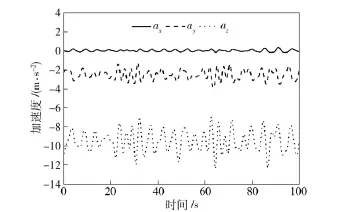

舰载导弹固体火箭发动机在海上航行时的受力与海况条件和航行条件密切相关,现在假设该军舰以航速14 kn、航向角为135°,在5 级海浪下进行战备值班。某舰载导弹发动机位于导弹发射箱置于距舰艏40 m 处主甲板中心线的垂直方向,导弹发射角为15°.根据舰船耐波性理论[11]可以仿真计算出舰船在海上航行时的导弹发动机运动规律,并可通过运动与受力的关系计算出发动机所遭受加速度载荷。通过达朗贝尔原理和坐标转化矩阵,可将惯性坐标系加速度载荷转化到发动机坐标中,如图7所示[12]。

2.4 计算结果

图7 发动机所遭受的加速度载荷曲线Fig.7 Curves of acceleration loading on SRM

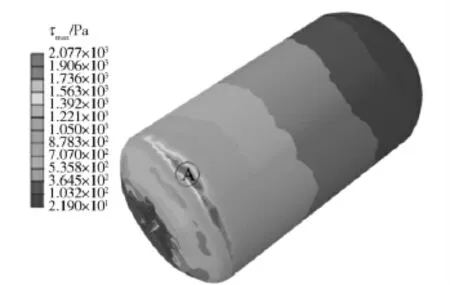

有限元网格划分采用四面体自由划分方式,划分单元总数为859 601.综合考虑仿真计算时间和随机疲劳运算所需的载荷样本量,仿真得到了舰载导弹发动机在海上遭受摇摆载荷0~100 s 的应力应变,图8展示了32 s 时发动机药柱最大剪应力场。

图8 32 s 时药柱最大剪应力应力云图Fig.8 Max shear stress of grain at 32 s

根据计算结果可知:在32 s 时刻,发动机药柱所有节点的最大剪应力为2.077 kPa,远远低于材料的最大抗剪应力0.496 MPa.因此推进剂药柱粘接界面不可能由于瞬时应力超过极限临界值而发生破坏。

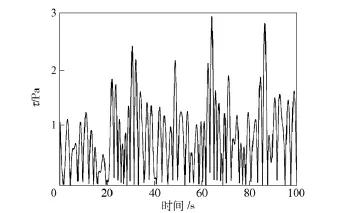

虽然舰船摇摆运动产生的交变载荷不足以瞬间破坏药柱,但是其累积效应需要研究。为此选取受力较大位置A 点,即32 s 时发动机界面最大剪应力节点,位于尾部药柱外表面,如图8所示。通过仿真计算这个点的0~100 s 剪应力如图9所示。

3 发动机装药粘接界面疲劳损伤分析

根据试验所得Δτ-N 曲线和发动机A 点剪切应力随时间变化的曲线可以对发动机粘接界面A 点进行疲劳损伤计算。由于发动机装药所受到的剪切应力具有一定的随机性,首先应该计算其疲劳循环次数。在各种疲劳计数法中雨流计数法[13]由于其原理与材料疲劳损伤机理相一致,而被广泛使用。利用雨流计数法,所得计算结果如图10 所示。

图9 发动机A 点剪应力—时间曲线Fig.9 Curve of shear stress at motor node A vs time

图10 发动机A 点雨流计数结果曲线Fig.10 Rain-flowing counting of node A

利用雨流计数法完成疲劳累积计数后,就可以根据疲劳损伤理论进行疲劳损伤计算。虽然在过去的几十年中相继提出了很多疲劳累积损伤理论,但是它们由于过于繁琐或通用性不好而没有被广泛使用。通过研究表明[14],对于随机载荷作用下的疲劳寿命预测,其他疲劳损伤理论并不比Miner 理论有多大提高。

因此本文对推进剂装药的疲劳损伤计算采用Miner 线性疲劳累积损伤理论,计算公式如下:

式中:k 为交变载荷的应力水平级数;ni为第i 级载荷所出现次数;Ni为第i 级载荷单独作用下发生破坏时的次数。

根据雨流计数结果,首先可确定交变剪应力载荷的应力变程,将该变程代入到(1)式中,可计算得到在该剪应力载荷单独作用下的疲劳破坏次数N,计算每一个应力变程作用时ni=1.然后将它们代入到(2)式,可以计算出0~100 s 时发动机药柱粘接界面的疲劳损伤值D=2.733 ×10-7.

考虑到有限元仿真计算量的问题,选取100 s为疲劳损伤计算基元。在假定航行条件下,以此为基元可计算出发动机粘接界面一年时间由于舰船摇摆载荷所造成的损伤为D=0.086 2.

按照文献[4]舰载导弹固体火箭发动机寿命评估方法可知:固体火箭发动机总寿命决定于固化降温的累积损伤、运输过程中的累积损伤、仓库贮存时的累积损伤、发动机发射过程引起的累积损伤值。假定发动机初始状态的损伤为0,而其损伤D 达到1,则认为该发动机到达寿命终点。

对比固体火箭发动机海上战备值班和仓库贮存两种情况下的损伤,可以发现:固体火箭发动机海上战备值班时比仓库贮存增加了由于舰船摇摆载荷引起的损伤,而且海上战备值班时温度条件也比仓库贮存时的温度条件恶劣。在文中假定的载荷条件下,海上战备值班时的贮存寿命至少比仓库贮存的寿命年减8.62%。

4 结论

1)通过推进剂粘接界面定应力往复拉伸试验,得到了推进剂粘接界面的疲劳损伤方程:Δτ =0.748exp(-lnN/5.663)-0.026 1;

2)舰载固体火箭发动机粘接界面在海上所遭受的瞬时应力应变,远小于破坏临界值,舰船摇摆载荷不会对其瞬时界面抗剪切能力产生明显影响;

3)虽然固体火箭发动机导弹粘接界面所遭受的交变剪切应力较小,但是其累积效应必须予以充分考虑,在给定舰载条件下其寿命一年可至少降低8.62%.

References)

[1] 侯世明.导弹总体设计与试验[M].北京:宇航出版社,2006.HOU Shi-ming.Missile total design and test[M].Beijing:China Astonautics Press,2006.(in Chinese)

[2] Hiltmar S,Klaus M.Service life determination of rocket motor by comprehensive property analysis of propellant grains[R].Greece:Athens,North Atlantic Treaty Organization,1996.

[3] 邢耀国,金广文,许学春,等.某型固体火箭发动机综合性能试验与寿命评估[J].推进技术,2004,25(2):176 -179.XING Yao-guo,JIN Guang-wen,XU Xue-chun,et al.Comprehensive property tests and service life evaluation for solid rocket motors[J].Journal of Propulsion Technology,2004,25(2):176-179.(in Chinese)

[4] 邢耀国,董可海,沈伟.固体火箭发动机使用工程[M].北京:国防工业出版社,2010.XING Yao-guo,DONG Ke-hai,SHEN Wei.Application engineering fot solid rocket motor[M].Beijing:National Defense Industry Press,2010.(in Chinese)

[5] 徐明.舰载摇摆载荷作用下固体发动机界面老化分析研究[D].烟台:海军航空工程学院,2008.XU Ming.Research on linear aging of solid motor under the influence of ship swing load[D].Yantai:Naval Aeronautical and Astronautical University,2008.(in Chinese)

[6] 许俊松.舰船摇摆运动载荷作用下固体发动机装药基于耗散能的寿命预估[D].烟台:海军航空工程学院,2009.XU Jun-song.Life prediction of solid motor grain under the influence of ship swing load based on the dissipated energy method[D].Yantai:Naval Aeronautical and Astronautical University,2009.(in Chinese)

[7] 徐金洲,贾东明.舰上导弹固体火箭发动机贮存寿命的分析方法研究[J].固体火箭技术,2009,32(3):271 -273.XU Jin-zhou,JIA Dong-ming.Research of analysismethod for storage life of SRM[J].Journal of Solid Rocket Technology,2009,32(3):271 -273.(in Chinese)

[8] 阳建红,刘朝丰,邓凯.固体推进剂的变角剪切力学试验研究[J].固体火箭技术,2009,32(4):436 -442.YANG Jian-hong,LIU Chao-feng,DENG Ka.Study of shear experiment of solid propellant with alterable direction[J].Journal of Solid Rocket Technology,2009,32(4):436 -442.(in Chinese)

[9] 尹华丽,王清和.界面粘接性能的影响因素[J].固体火箭技术,1998,21(3):40 -46.YIN Hua-li,WANG Qing-he.Factors of influencing the bond characteristics at interface[J].Journal of Solid Rocket Technology,1998,21(3):40 -46.(in Chinese)

[10] 吴旷怀,张肖宁.沥青混合料疲劳损伤非线性演化统一模型试验研究[J].公路,2007,(5):125 -129.WU Kuang-huai,ZHANG Xiao-ning.Experimental research on uniform model for nonlinear evolution equation of fatigue damage of asphalt mixture[J].Highway,2007,(5):125 -129.(in Chinese)

[11] 曲凯,邢耀国,张旭东.摇摆载荷作用下舰载固体火箭发动机药柱疲劳损伤[J].航空动力学报,2011,26(11):2636 -2640.QU Kai,XING Yao-guo,ZHANG Xu-dong.Fatigue damage of shipborne solid rocket motor propellant under swing loading[J].Journal of Aerospace Power,2011,26(11):2636 -2640.(in Chinese)

[12] Scott M,Berg V.Non-Linear rolling of ships in large sea waves[D].Monterey:Naval Postgraduate School,2007.

[13] 李舜酩.机械疲劳与可靠性设计[M].北京:科学出版社,2006.LI Shun-ming.Mechanism fatigue and reliability design[M].Beijing:Science Press,2006.(in Chinese)

[14] 杨晓华,姚卫星,段成美.确定性疲劳损伤理论进展[J].中国工程科学,2003,5(4):81 -87.YANG Xiao-hua,YAO Wei-xing,DUAN Cheng-mei.The review of ascertainable fatigue cumulative damage rule[J].Engineering Science,2003,5(4):81 -87.(in Chinese)