某型机上大梁高效加工工艺研究

王金海

(中航工业沈阳飞机工业集团有限公司数控加工厂,辽宁 沈阳 110850)

某机型梁类零件的材料,系采用高强度钛合金,结构为大闭角薄壁结构。通过对这一零件的加工,开展钛合金零件高效铣切加工技术的研究,在加工过程中使用侧刃渐进插补法技术,以此解决变形及加工效率问题,建立了钛合金高效加工工艺参数库,为未来飞机型号研制提供技术基础和技术支持。

1 零件简介

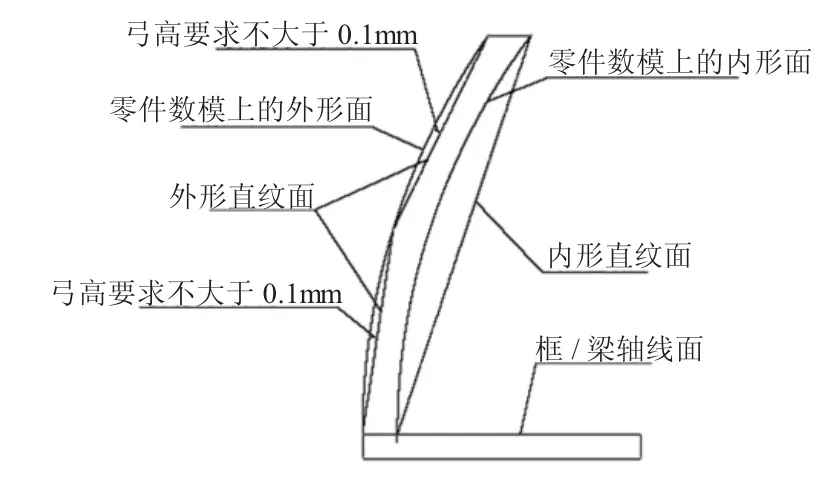

该零件是连接两个承力框的重要受力构件之一,具有安全传递载荷和实现飞机各部位连接之功用。其零件形状较为复杂,带有理论外形面。零件结构为大尺寸多型面结构,毛料状态为模锻件,上大梁结构形式见图1。

图1 上大梁结构图

2 零件分析

为了更加合理有效地控制加工方案的全过程,在零件工艺准备进行之前,必须进行周密严谨的零件分析,找到影响零件加工的关键环节及难点所在。

2.1 材料特点

TC4高强度钛合金,在切削时产生的热量大,切削区温度高,摩擦系数大,导热性差,容易导致刀具材料过烧,加速刀具磨损,钛合金这个特点,是影响其机械加工的一个最主要因素。

2.2 零件结构特点

零件外廓尺寸980 mm×280 mm×33.5 mm,制造依据为三维数模。零件一侧缘条外形为理论外缘,为双曲面结构,缘条从一端开角变为闭角,曲率较大;另一侧缘条与腹板成57°闭角,零件腹板、缘条、筋条均为2 mm,转角为R 6.5 mm、底角为R 3 mm;零件上无基准孔。

2.3 加工难点

由于该零件背面存在7 mm×13 mm倒角,需正反面加工,难点为:

(1)数控铣基准面,用于数控加工的定位基准,此基准面要求平面度小于0.3 mm。

(2)零件厚度均为2 mm,加工中容易变形,厚度不易于同时保证。

(3)零件缘条与腹板成57°闭角,且闭角区加工余量大,加工中容易带刀,铣伤腹板。

(4)零件转角为R 6.5 mm,加工中需采用小直径刀具精加工,对刀具要求较高。

(5)零件缘条与腹板成开角,且缘条厚度小,加工中缘条端头容易与腹板裂开。

(6)零件缘条外形为双曲面理论外形,加工精度及表面粗糙度要求较高。

3 加工方案论证

零件从毛料加工到成品的整个过程中,合理的工艺过程设计是非常必要和重要的一个环节。而工艺过程设计则主要从零件分析、加工过程分析、刀具分析入手。其中每一个步骤都是相互关联、相互制约的,都对最终产品的品质和生产效率产生直接的影响。

影响零件加工的主要因素,是加工余量大、壁厚薄、内形为大角度闭角与内形变角度曲面光顺过渡。加工方案的设定,必须围绕这些主要因素进行。加工难点的解决措施如下:

(1)在整个工艺过程中,铣基准面至关重要。对于模锻件类零件,铣基准面时,一定要保持零件无应力状态压紧后铣基准面。

(2)为防止零件变形,在工步设置上,采取正反面去除余量,先粗加工、再半精加工、最后精加工,避免零件变形。并且加工前合理分布压板位置,分层切削,加工过程中充分冷却。

(3)大闭角缘条内形的切削,采取分层加工,逐步缩小刀具直径,避免零件带刀铣伤腹板。

(4)转接R 6.5 mm的加工是在缘条、筋条加工到位后,采用进口Ф12 R3 mm立铣刀对转角进行分层铣切。

(5)为防止缘条端头断裂,将精铣两侧外形工步安排在铣腹板和缘条之前,避免零件在加工中断裂。

(6)缘条外形双曲面理论外形的加工,在编程中采用合理的编程方法,既提高加工效率,又提高零件表面品质。

4 数字化加工的实现过程

由于零件自身无工艺孔,零件又需正反两面加工,在工艺方案论证时,为方便零件的定位装夹,避免在加工中由于零件窜动而铣伤零件,在锻件设计时,在锻件两侧增加工艺凸台,在工艺凸台上增设2-Ф12H9工艺孔,其中一孔,设为编程原点,先以缘条高及2-Ф12H9工艺孔定位,铣背面平面及倒角,再翻面以腹板面定位,粗精铣正面内外形。

根据以上对零件变形的控制,大闭角区的加工、数控机床及工装的选用等决定性因素已经确定,标志着加工方案已经确定,主要流程如下:

数控铣上下基准面→数控钻2-Ф12H9孔→数控铣背面倒角→翻面精铣两侧端头→精铣缘条高→精铣闭角侧缘条外形→粗铣内形→精铣腹板→精铣内形筋条→精铣筋条交接处转接R6.5→精铣双曲面外形(五坐标)→半精铣缘条内形(五坐标)→精铣缘条内形(五坐标)→精铣缘条与筋条转接R6(五坐标)→测量→去工艺凸台(三坐标)→去铣后毛刺(钳工)→半检→热处理→荧光检查→表面钝化→成品检查→移交试制。

4.1 侧刃渐进插补法加工外形缘条

从零件的加工难点来看,外形曲面的加工非常重要,加工中我们采用侧刃渐进插补法加工理论外缘。零件理论外形曲面形成的缘条高度为33 mm,曲面类形为凸面,按设计要求,外形双曲面允许用直纹面逼近,而直纹面与理论外形面之间的距离应不大于0.1 mm,外缘条曲面的加工要求见图2。

图2 上大梁缘条外形加工要求

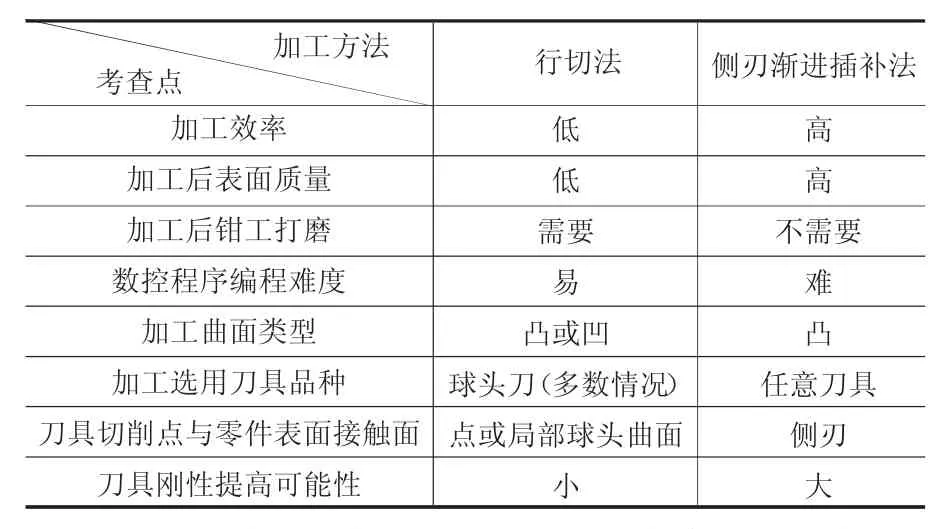

以往按照常规思维方式,曲面的加工大多数倾向于用球头刀具行切方法,但是行切加工不可避免地也带来一些弊端,那就是在切削过程中,刀具始终在局部区域与切削区接触,结果造成了刀具切削刃上局部区域磨损严重,使得刀具的耐用度因此而极剧下降;此外,行切法加工后的零件表面,一般都需要进行钳工打磨修整,增加了多余的工作量,对于钛合金零件特点,打磨温度受到了严格的限制,不得高于54℃,否则会产生表层组织过烧现象,影响零件的使用功能。因为该缘条曲面为凸面,并且设计已给出允许的容差值,所以在编程时,我们采用侧刃渐进插补加工方法来加工。行切法与侧刃渐进插补法的加工见表1。

表1 行切法与侧刃渐进插补法的比较

从上面比较的结果,不难得到结论,侧刃渐进插补法的确有一定的优势可言,下面就详细地介绍这种加工方法原理与应用(见图3)。

图3 侧刃渐进插补法原理

所谓侧刃渐进插补法原理,是利用刀具侧刃在被加工曲面上沿着既定的程序轨迹“滑动”,刀具的侧刃在切削过程中,始终与曲面保持相切(也可偏移等距离),按曲面的加工容差来分配轴向偏移量的大小(见图4中I所示),最终实现曲面的加工。显然,侧刃渐进插补法,只能进行凸曲面的加工,对凹曲面加工一定要慎重使用。

4.2 加工方式的设置

对于粗加工,由于锻件外表层硬度大,余量的去除,多选逆铣方式。原因是在逆铣加工过程中,刀具切削刃是由材料内部切入,向材料外部切出,切削材料由软到硬,选择逆铣方式,恰好能躲过材料表面硬化层的高硬度,避免在切削过程中硬质合金刀具刀齿出现“崩刃”现象。

对于半精加工及精加工,采用顺铣方式加工。顺铣时,铣削的厚度由最大逐渐减小至零,后刀面与工件无磨擦和挤压现象,加工后的零件表面品质较好。由于刀齿突然间切入零件,也会造成刀齿的磨损,但是这种磨损相对逆铣时的磨损要小。同时,刀具与零件的相互作用力,有相互分离的趋势,在普通加工中,容易产生“让刀”现象,造成加工后的零件尺寸比理论尺寸要略大。

4.3 编程容差设置

加工容差从理论上决定了零件加工后实际几何形状与理论几何形状之间允许的偏差。加工过程只是尽最大可能精确地拟合理论几何形状,而拟合的精确,主要取决于被加工零件容差数值的大小。

加工容差的数值大小,不是固定不变的,应根据零件实际要求的几何加工精度,确定加工容差的具体数值。此外,零件的粗加工与精加工的容差设置,也不应该完全一致。粗加工应该追求高效率,以最大可能地去除绝大多数金属材料为目的,所以粗加工的加工容差应尽量放大。而精加工则是追求零件加工后几何形状的正确性和准确性为目的,所以精加工的加工容差,应尽量缩小。

除此之外,加工程序中心轨迹,一定要按照零件公差带的中值编制,比如缘条壁厚公差为(+0.3/0)mm,则程序编制理论值要保证壁厚公差带在偏差值0.15 mm处,这样加工的零件合格几率会极大地提高。

5 结束语

上大梁的数字化加工过程中,我们采取了有效的工艺方法,防止了零件变形,对外缘条双曲面的加工,采用侧刃渐近插补法;对大闭角区的加工,采取有效的编程方法,避免了由于带刀铣伤腹板。而在整个零件的编程过程中,我们采用了清转角处理法,保证了零件的加工品质。实践证明,该工艺方案能够加工出合格产品,产品品质稳定,表面光度好。这一类零件的加工,为我们以后生产大尺寸多型面薄壁零件提供了经验。

[1]王兴达.机械制造工艺学[M].北京:机械工业出版社,1996.

[2]陈日曜.金属切削原理[M].北京:机械工业出版社,1998.

[3]乐兑谦.金属切削刀具[M].北京:机械工业出版社,1997.