1 000 MW超超临界塔式锅炉T23钢管焊接接头裂纹分析

钟飞,张春雷

(广东电网公司电力科学研究院,广州市,510080)

0 引言

SA213-T23钢是在T22等级钢的基础上,通过加入钨(1.6%),减少钼(0.20%)和含碳量(0.04% ~0.10%),并加入少量的钒、铌、氮和硼而改型成T23等级钢[1-4]。T23钢正火、回火后的组织为回火贝氏体-马氏体,600℃时具有优良的热强性、抗氧化性且无脆化的危险,焊接性能良好,主要应用于壁温不超过600℃的受热面管子[5]。小口径薄壁管宜采用钨极氩弧焊进行焊接,焊丝采用Union I P23,一般可不进行焊前预热和焊后热处理[6-7]。

广东某电厂于2008年开始投资建设了2×1 000 MW超超临界机组,其锅炉为上海锅炉厂有限公司生产的3 091 t/h超超临界参数变压运行螺旋管圈直流炉。由于锅炉运行参数的提高,锅炉38 m以上的螺旋段、垂直段水冷壁管及一级过热器的悬吊管均使用T23钢管,规格分别为 φ38.1 mm×6.8 mm、φ44.5 mm×7.3 mm 和 φ49.3 mm ×11 mm。在机组整组启动、热态调试过程中,T23钢管安装焊缝频繁发生泄漏[8-10]。本文通过对T23钢管焊接接头材料性能分析及泄漏试样的试验研究,找出T23钢管焊接接头泄漏的原因,为以后类似机组的安装、调试、运行提供一些参考经验。

1 SA213-T23钢管渗漏原因分析

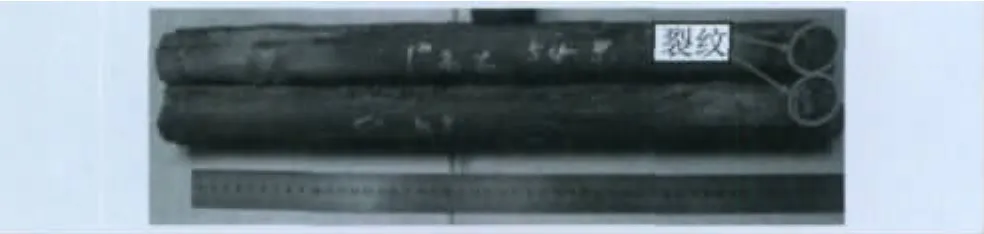

渗漏的水冷壁管规格为φ38.1 mm×6.8 mm,材质为T23钢,如图1所示。其中一根管上标示1号角右54 m,编为1号管;另一根管上标示炉后46 m,编为2号管。2根管均带有一个同种钢焊缝和两侧的鳍片焊缝,采用手工氩弧焊,火焰预热温度为150~200℃,焊丝牌号 TGS-2CW,“V”形坡口,焊后不热处理。管子在焊后水压试验时发生泄漏。

图1 2根开裂的水冷壁管宏观照片Fig.1 Macro photos of two crack tubes in water-wall

1.1 裂纹的宏观检查

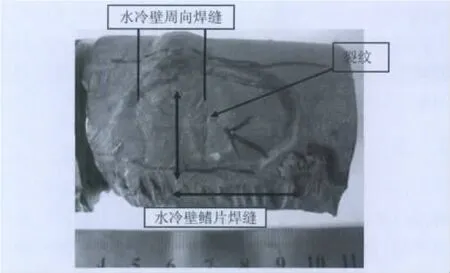

将1号管开裂处的焊缝切割下来,如图2所示。

图2 1号水冷壁管开裂处的宏观照片Fig.2 Macro photos of crack in No.1 water-wall

从图2可以看出:(1)管上的裂纹位于焊缝熔合线附近,裂纹较细,沿周向扩展,长度为20 mm左右。(2)管的裂纹处无明显塑性变形和氧化现象。

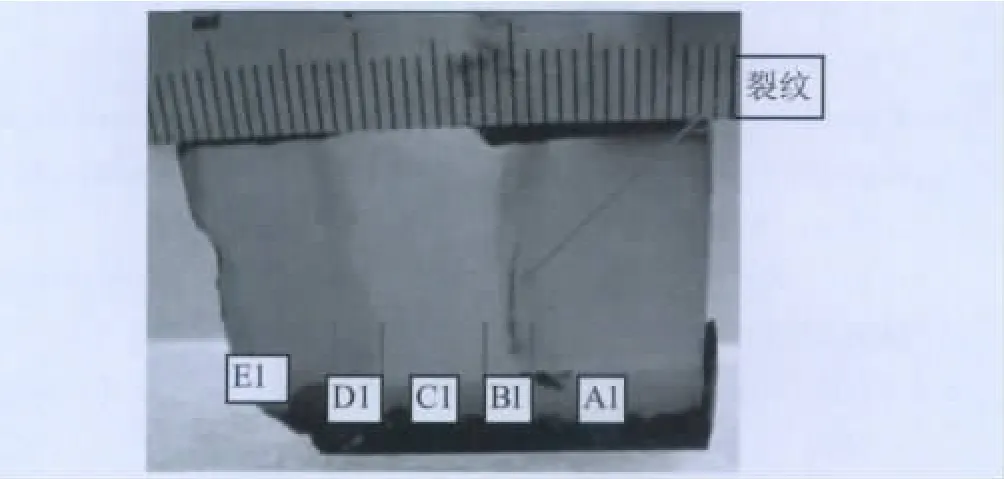

为了分析水冷壁管开裂原因,将从1号管切割下的焊缝接头(图2)在裂纹侧打磨和抛光,并用硝酸、酒精浸蚀,浸蚀后1号管开裂处的宏观照片如图3所示。

图3 1号水冷壁表面裂纹在打磨浸蚀后的宏观照片Fig.3 Macro photos of crack surface in No.1 water-wall after polished and eroded

为便于微观金相分析的标识,图3中用A1、B1、C1、D1、E1分别表示1号管的裂纹侧基体、裂纹侧热影响区、焊缝、焊缝另一侧热影响区和另一侧基体。

1.2 裂纹的微观组织试验

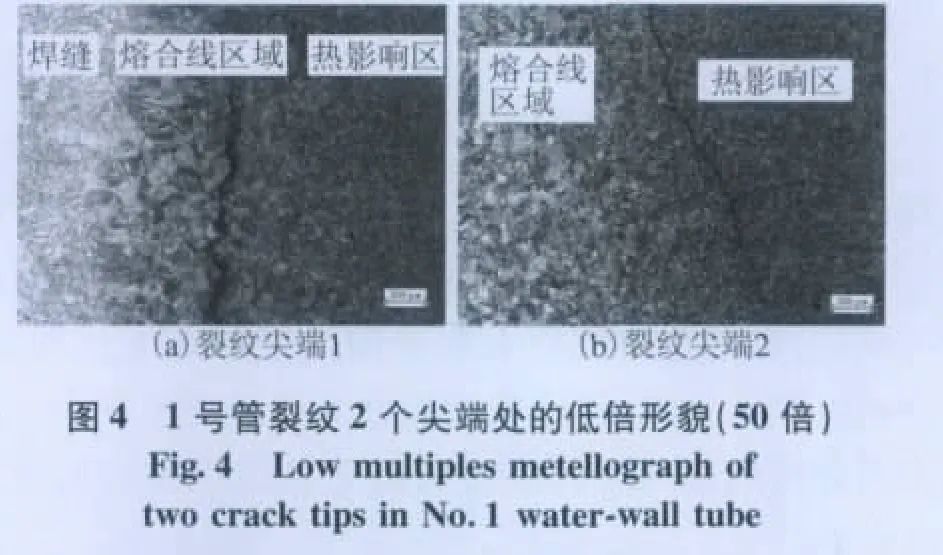

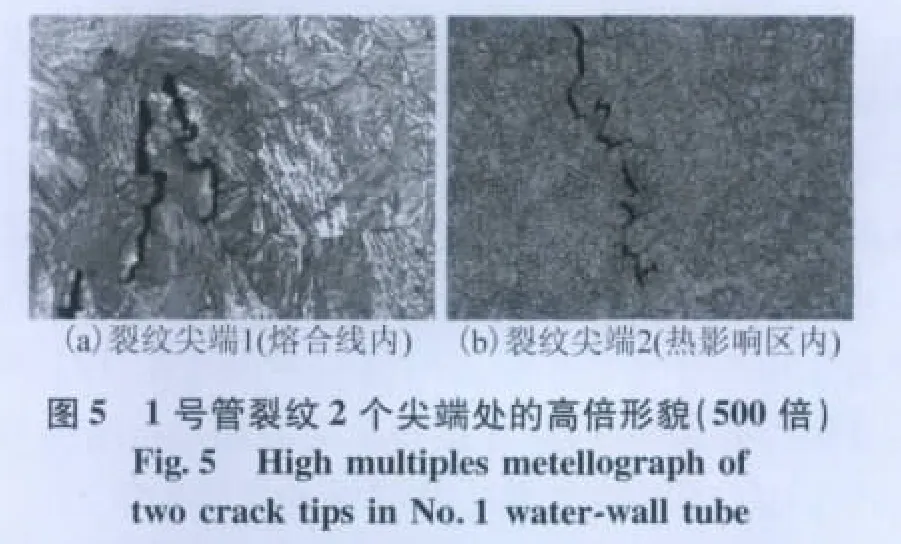

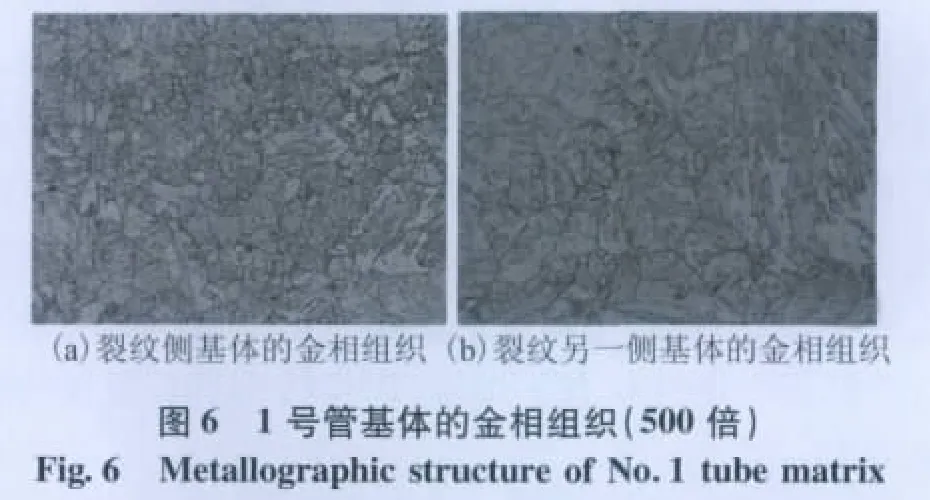

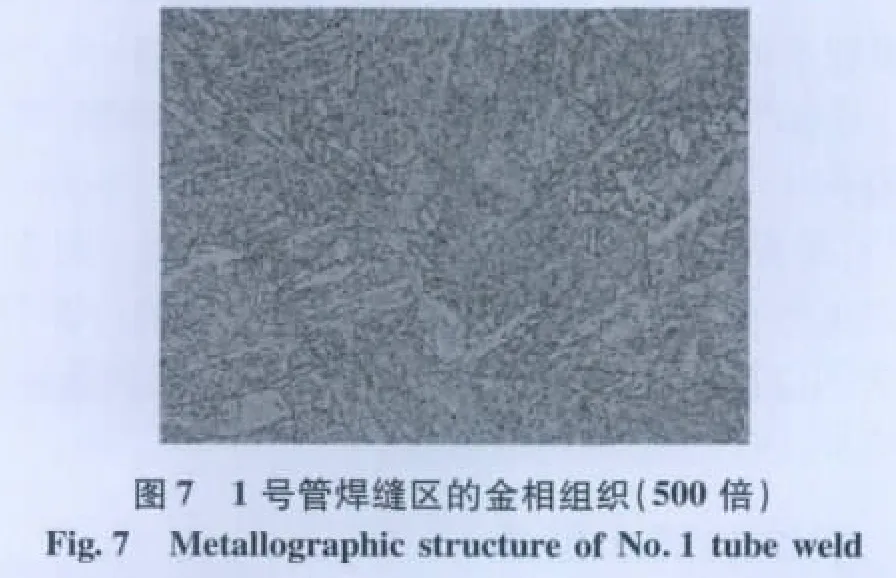

1号管裂纹2个尖端处的低倍形貌如图4所示,高倍金相组织如图5所示,焊缝两侧基体以及焊缝的金相组织分别如图6、7所示。

从图4、5可以看出,1号管裂纹出现在焊缝的热影响区靠近熔合线附近,裂纹的一端沿熔合线扩展[图4(a)],另一端向热影响区扩展[图4(b)]。裂纹有穿晶扩展[图5(a)],也有沿晶扩展[图5(b)]。2个尖端的裂纹均呈现不连续的特征。图4(a)、5(a)中,裂纹较宽处均与熔合线和热影响区的粗晶区有关。

由图6、7可以看出,1号管焊缝两侧基体及焊缝区的金相组织均为贝氏体。

2号管裂纹2个尖端处的低倍形貌、高倍金相组织、裂纹侧热影响区、焊缝两侧基体的金相组织均与1号管类似。2号管裂纹出现的位置与1号管裂纹出现的位置相似,也出现在焊缝的热影响区靠近熔合线内或附近,裂纹的一端沿熔合线扩展至焊缝内,另一端沿熔合线扩展。

裂纹主要是沿晶界扩展,但也有局部穿晶扩展。2根管裂纹附近区域的金相组织特征:裂纹侧基体为贝氏体,裂纹侧热影响区为细小贝氏体,裂纹侧熔合线为粗大贝氏体,焊缝为粗大贝氏体,另一侧基体为贝氏体。

1.3 综合分析

以上通过对1、2号管焊缝附近裂纹的宏观和微观观察,可以看出:

(1)2根管上的裂纹均出现在焊缝熔合线附近区域内,管子在裂纹处无明显塑性变形和氧化现象,金相组织无异常,管子在开裂处无过热现象发生。这表明焊接热输入对焊接接头的金相组织没有造成不良影响。

(2)2根管的裂纹扩展方式既有沿晶扩展也有穿晶扩展,2根管裂纹尖端均呈现出不连续的特征,这说明裂纹尖端不连续微裂纹的形成与主裂纹的扩展没有直接关系,也就是说尖端微裂纹和主裂纹均是在外力作用下同时形成的。析出的沉淀相造成的晶界弱化和微合金元素造成的晶粒内强化是T23钢产生冷裂纹的次要因素,焊接残余应力和焊接结构本身的拘束应力是冷裂纹萌生和扩展的主导因素。

(3)该类水冷壁管子都处于施工过程中临时吊装点区域。由于该电厂在运行和基建过程发现施工过程中的临时吊装点焊缝存在许多裂纹,还导致多次失效开裂,因此,该电厂在水冷壁管屏临时吊装点区域切割出400 mm×400 mm的窗口,更换该窗口内的水冷壁管,更换后重新进行焊接。由于窗口内的水冷壁管都是在刚性状态下焊接,焊接接头具有很大的拘束应力。

(4)通过对2根管子裂纹位置的仔细观察发现,2根管子的裂纹均位于水冷壁管鳍片焊缝(纵向焊缝)与水冷壁周向焊缝(横向焊缝)交错的一侧,结构自身拘束应力较大,鳍片焊缝的存在增大了焊接拘束应力,使焊接接头处于复杂的三向应力状态。图2所示是1号管裂纹的宏观位置,2号管裂纹的位置与1号管的位置基本相同。焊缝交错导致焊接残余应力的叠加,该区域容易形成裂纹。

2 裂纹的防止措施

冷裂纹的产生主要与钢材淬硬组织、焊接接头的含氢量及其分布、焊接接头的拘束应力有关[11]。材料中的空位在应力的作用下发生聚集,产生应力集中,形成萌生的微裂纹。裂纹的扩展则与塑性有关。冷裂纹的防止措施主要包括:(1)冶金措施。选用优质的低氢焊接材料,焊前对焊条充分烘干,对坡口附近的锈和油污仔细清理。(2)工艺措施。焊前预热,焊后缓冷,焊道表面锤击。焊接操作尽量多层多道焊,避免各种工艺缺陷,并对焊趾处作适当修磨处理,以降低应力集中程度和启裂源。(3)降低焊接接头的内拘束应力(热应力、组织应力)和外拘束应力。坡口的形状以对称为宜,避免单边开半V形坡口。在较长的刚性梁连接板上,每间隔300~400 mm距离开应力释放槽以释放焊接应力。对于拘束度较大的焊接结构,焊后宜进行热处理,热处理温度为730~760℃。

3 结论

1号、2号管焊缝附近裂纹的形成原因主要是由焊接残余应力和焊接结构本身的拘束应力共同作用造成的。焊接残余应力来自焊接时交错焊缝所受的束缚以及管子热胀冷缩的不均匀性。拘束应力则来自焊接结构本身的刚性约束。在2种应力共同作用下,焊缝接头中最薄弱的熔合线就较易成为裂纹的起源处,当这种叠加应力大于管子熔合线处的强度时即导致裂纹的产生与扩展。

[1]邓永清,朱丽慧,王起江,等.国产T23钢高温时效时组织和力学性能的研究[J].金属热处理,2007,32(9):21-26.

[2]Miyata K,Igarash I,Sawaragi Y.Effect of trace elements on creep properties of 0.06C-2.25Cr-1.6W-0.1Mo-0.25V-0.05Nb Steel[J].ISIJ International,1999,39(9):947-954.

[3]Miyata K,Sawaragi Y.Effect of Mo and W on the phase stability of precipitates in low Cr heat resistant steels[J].ISIJ International,2001,41(3):281-289.

[4]银润邦,潘乾刚,刘自军,等.T23钢再热裂纹影响因素和预防措施的研究[J].电焊机,2010,40(2):109-113.

[5]邓永清,朱丽慧,王起,等.国产T23钢高温组织演变及其对性能的影响[J].钢铁研究学报,2007,19(8):46-48.

[6]DL/T 869—2004火力发电厂焊接技术规程[S].北京:中国电力出版社,2004.

[7]葛利玲,刘阳,井晓天,等.加速时效对T91/T23异种钢TLP接头组织与性能的影响[J].焊接学报,2010,31(8):89-92.

[8]王红波,白玉海,唐作宁,等.国产 T23钢在台山电厂2×1 000 MW塔式锅炉水冷壁上的运用现状[J].广东电力,2010,23(7):56-59.

[9]温顺利,谢波,蒋向南.1 000 MW超超临界锅炉T23钢水冷壁防泄漏探讨[J].电力建设,2010,31(9):82-86.

[10]顾宏伟,高锦尧.塔式炉T23水冷壁泄漏分析及措施[J].浙江电力,2010(8):37-40.

[11]张文钺.金属熔焊原理及工艺(上册)[M].北京:机械工业出版社,1979:288-315.