离心式高压甲铵泵长周期运行总结

(河南煤业化工集团中原大化公司,河南濮阳 457000)

河南煤业化工集团中原大化公司尿素生产装置是国内第一套从意大利引进的氨汽提尿素生产工艺,设计生产能力为1 760 t/d。1990年5月5日投产。

尿素装置使用的高压甲铵泵为高速离心式双级泵,由美国胜达因(SUNDSTRAND)公司生产,型号HMP-3512,排出压力 15.3 MPa,转速 14 200 r/min,设计流量 60.5 m3/h。主要结构特点是一、二级叶轮分别安装在增速箱两侧的高速齿轮轴上,由中间低速齿轮带动两侧高速齿轮轴旋转,由电压6 kV、转速2 960 r/min的电动机直接驱动。高压甲铵泵采用机械密封,一级为单机机械密封,二级为串联双机械密封[1]。作为尿素装置的关键设备,高压甲铵泵能否定运行,直接影响到尿素装置安全、稳定、长周期运行。

1 高压甲铵泵机封泄漏分析

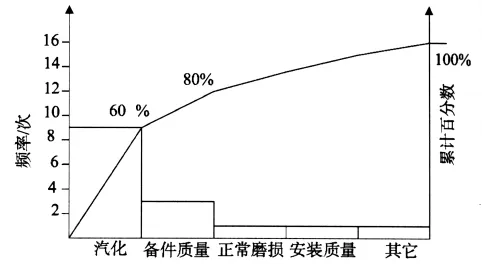

高压甲铵泵自投产以来,由于中压吸收塔液位波动及组分变化,经常造成高压甲铵泵汽化,影响系统的正常运行,有时运行一周即需停泵处理,严重影响了尿素装置安全、稳定 、长周期运行。图1为机封损坏原因的分析。

从图1中可以看出高压甲铵泵汽化是影响运行的主要因素。

中压吸收塔设计不合理、液位波动,组分变化,是造成高压甲铵泵汽化的主要因素。通过多年的总结,对中压吸收塔中压吸收塔进行以下改造:

图1 机封损坏原因示意

①将中压吸收塔内的十字分布器上提300 mm;②中压吸收塔去高压甲铵泵管线入口下延200 mm;③中压吸收塔去高压甲铵泵管线进口上加一个直径为800 mm的防冲击罩(防止中压分离器和中压甲铵泵来的汽液混合物直接进入中压吸收塔去高压甲铵泵管线中,引起高压甲铵泵汽化);④高压甲铵泵入口管线加十字止旋器,防止高压甲铵泵入口液相形成湍流夹带气相,引起高压甲铵泵汽化。

针对中压吸收塔液位波动,由于中压吸收塔组分变化,引起中压吸收塔液位指示的失真,影响主控对液位的判断,在装置现场中压吸收塔视镜处加装监控器,主控可以直接观察到中压吸收塔视镜的液位,避免液位低造成高压甲铵泵汽化。

运行总结:通过以上改造后较好的解决了高压甲铵泵的气化问题,提高了高压甲铵泵的长周期运行。

2 油封泄漏

2.1 油封泄漏的情况

高压甲铵泵长期以来存在油封漏油的情况,特别是2012年以来,在2012年4月高压甲铵泵运行期间,每个班组需要向轴承箱加油20 L,一天需要加油60 L,严重影响机泵运行,并增加了消耗,对于生产主要有以下几方面影响:①4天耗费一桶32#抗氨润滑油,价值1 700元人民币。②由于油封漏油比较严重,容易造成地沟COD超标。③由于需要频繁的加油和回收泵体基座上的废油,增加操作人员的工作强度,造成操作人员疲劳,影响工作质量。

2.2 油封泄漏的原因

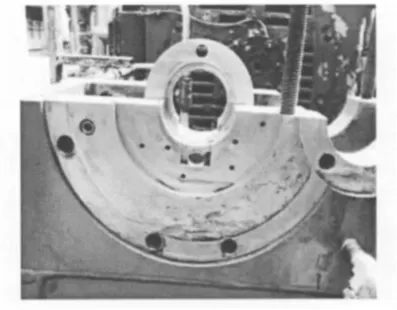

由于高压甲铵泵一级为单机机械密封,二级为串联双机械密封,二级采用冲注水作为冲洗液,一级采用二级的水封缓冲液作为冲洗水,一、二级机械密封与高压甲铵泵轴承箱体油封端面形成检漏孔的密封腔,一、二级机封泄漏,泄漏液就会与高压甲铵泵轴承箱体油封端面的碳钢材质接触,对碳钢的腐蚀较快,如图2、图3所示。

图2 一级检漏孔密封腔箱体侧的腐蚀情况

图3 二级检漏孔密封腔箱体侧的腐蚀情况

图2为高压甲铵泵一级检漏孔密封腔的箱体侧的腐蚀情况,图3为高压甲铵泵二级检漏孔的密封腔的箱体侧的腐蚀情况。对比两图,可以看出一级箱体处腐蚀情况明显比二级严重。一级箱体端面已严重腐蚀,油封静环与箱体接触面,油封静环紧固螺丝孔已经腐蚀,严重影响油封的安装效果,造成油封大量漏油。

通过分析,高压甲铵泵二级采用的串联双机械密封,如果二级氨封泄漏,大部分泄漏液会被二级水封缓冲液带到一级氨封,由于一级采用的是单机机械密封,一级发生泄漏时,就可能发生叠加效应,造成一级检漏孔的密封腔中的甲铵浓度较高,加快一级箱体端面的腐蚀。

3 改进措施

由于轴承箱油封端面为碳钢材质,容易腐蚀,现联系一箱体修复厂家,对箱体进行改造,将轴承箱油封端面通过机加工去除,重新嵌入316 L不锈钢材质如图4所示。

图4 重新嵌入316 L不锈钢材质

316 L不锈钢具有很好的抗甲铵腐蚀能力,能够保证油封的安装质量,防止油封漏油的发生,很好的解决了影响高压甲铵泵长周期运行的一个瓶颈。

4 润滑油管理

高压甲铵泵由于润滑油压的问题,多次出现高压甲铵泵跳车。

高压甲铵泵本身润滑油系统存在辅油泵和主油泵两台油泵,保证高压甲铵泵本身润滑油系统正常工作。但在长期运行中,主、辅两台油泵同时运行,严重影响到机泵的安全运行,特别是进入夏季以后,进入用电高峰,电网承受压力大、易波动,造成系统晃电,由于辅油泵从设计方面抗晃电能力差,主油泵由于同主电机同轴连接,抗晃电能力强,因此多次出现辅油泵跳,高压甲铵泵润滑油油压低,造成机泵跳车,影响到正常生产。

面对主油泵单泵运行,长期无法保证润滑油油压这一问题,从油系统管路,阀门进行排查,发现油路安全阀出现泄漏,进行修复以后,主油泵油压为0.14 ~ 0.145 MPa,虽然不到润滑油压力低跳(0.1 MPa),但长期处于润滑油低(0.15 MPa)范围内,从机泵运行的角度来说,在润滑作用、冷却作用、清洁作用方面,都给机泵的长期运行带来危害,后来在机泵轴承箱大修时,发现轴承箱内主、辅油泵进口过滤器过滤网严重堵塞,更换过滤网以后,主油泵的压力提高到0.2~0.21 MPa。主油泵在此压力下单泵行,可以保证高压甲铵泵润滑系统要求,增加了高压甲铵泵抗晃电能力,保证了高压甲铵泵的长周期运行。

在正常生产中,还多次出现油箱进水、进甲铵造成高压甲铵泵跳车,甚至出现轴承箱内部腐蚀,损坏齿轮。

从上面可知,只有搞好润滑油管理,才能发挥润滑油的技术性能,保证设备正常运转,延长设备寿命,节约润滑油料,节约能源,提高经济效益和社会效益。

因此在正常生产中,应严格执行润滑管理的“五定”制度(定点、定质、定量、定期、定人)和“三级过滤”制度,使用状态的监控,润滑油的正确使用,设备润滑台帐的建立,润滑人员的培训以及加强设备润滑油管理,保证机泵的长周期运行。

5 科学的开泵程序

在正常生产中由于开泵程序的不科学,不规范,造成高压甲铵泵的运行周期明显减短。

以前在启动高压甲铵泵时,泵刚启动时,泵体震动较大,机封出现一定的泄漏,后来查找原因时发现,在泵体引液前启动冲洗水泵,泵体内充满大量低温冲洗水,由于泵的扬程不变,而介质密度变大,泵体压力变大。

由出口压力=进口压力+扬程×介质密度×g可知,由于泵的扬程为泵本身的参数,不会随介质的不同而改变,泵出口压力随泵体介质密度的增加而增大。

泵体压力变大,容易造成高压甲铵泵机封冲洗水侧与泵体侧压差增大,损坏机封。同时由于甲铵泵运行以后,泵体组分急剧变化,造成机泵振值,电流大幅波动,影响到机泵的正常运行。

针对以上情况,首先充分引液排气以后,甲铵泵准备复位前,启动冲洗水泵,等复位条件满足以后,立即启动高压甲铵泵,防止泵体内冲洗水组分较多,损坏设备。

6 其他措施

通过建立点检定修系统,制定正确的开停泵方案,注意备用泵正常备机等一系列措施,有效的保证了高压甲铵泵高压甲铵泵长周期运行。

7 总结

通过以上的技术改造、科学管理,从根本上保证了高压甲铵泵高压甲铵泵的长周期运行,同时,由于停泵和系统停车次数的减少,从而创造了很大效益。

[1]陈留栓.氨汽替法尿素生产知识问答[M].第1版.北京:化学工业出版社,2000.10.