加氢裂化装置火灾爆炸危险性评价

屈晓雪,王茂廷,黄 磊

(辽宁石油化工大学 机械工程学院,辽宁 抚顺 113001)

石化企业中加氢裂化装置是在高温、高压、氢气的环境下进行反应,产物是汽油、煤油、柴油和润滑油,因此,过程中存在较大的火灾、爆炸危险。道化学火灾爆炸指数法能够对工艺过程、生产设备及所含物料的潜在火灾、爆炸和反应危险逐步推算并进行客观的定量评价,揭示生产过程中发生事故的可能性,评价事故的严重程度[1]。由于装置系统中的设备管线以及配套设施较多,并且存在一定安全防护措施,为了避免过程复杂并符合实际需要,用危险度评价法对装置的固有危险等级进行划分,针对高危等级单元进行指数法评价,根据评价结果提出安全措施,对企业的安全生产具有重要意义。

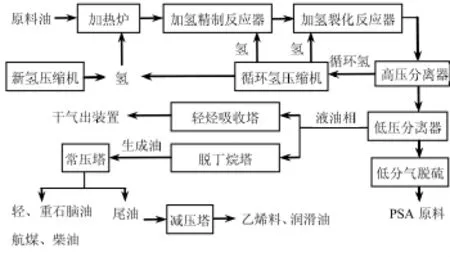

1 工艺流程

原料进入装置与H2混合,加热到一定温度首先在精制反应器里的催化剂作用下,发生加氢饱和反应,生成精制油。然后进入裂化反应器,在催化剂作用下发生加氢异构化和裂化反应。经降压降温分离后,大部分气相进入循环气系统,小部分气相脱硫后做PSA原料,液相则进入脱丁烷和轻烃吸收塔进行分离,产物为液化气、干气和生成油。生成油进入常压塔,分离出轻、重石脑油、航煤、柴油和尾油。而尾油经过减压蒸馏,生产出乙烯料、润滑油。工艺流程见图1。

图1 加氢裂化装置工艺流程简图Tab.1 Process chart of hydrocracker

2 危险性分析

生产中主要存在有害的物质有蜡油、H2、瓦斯、液化石油气、石脑油、航煤、柴油、氨、H2S和N2。其中多数物质具有闪点低、易燃、易爆的特性。根据GB 18218-2000《重大危险源辩识标准》[6]对加氢裂化装置进行重大危险源的辨识。取有害物质1min的流量计算,石脑油 0.353t,航煤 0.371t,H20.028t,液化气 0.035t,瓦斯 0.009t。

由此可知,加氢裂化装置是甲类火灾危险装置,整体属于重大危险源。生产过程中温度、压力大幅度波动并且负荷频繁变化的情况下会造成设备、管线等附件热膨胀不均、振动加大而造成密封面泄漏,遇到火源就会发生爆炸。

3 道化学火灾、爆炸危险指数法

美国道化学公司提出的物质指数作为系统安全的评价方法,是以工艺过程中物料的火灾,爆炸潜在危险性为基础,结合工艺条件,物料量等因素求取火灾、爆炸指数,进而可得出经济损失的大小,以经济损失评价生产装置的安全性,并制定出相应的安全措施,保证生产的安全运行[2]。评价程序见图2。

图2 道化学火灾、爆炸危险指数法的评价程序Tab.2 Dow Chemical Hazard index assessment routine of fire and exploration

3.1 划分评价单元

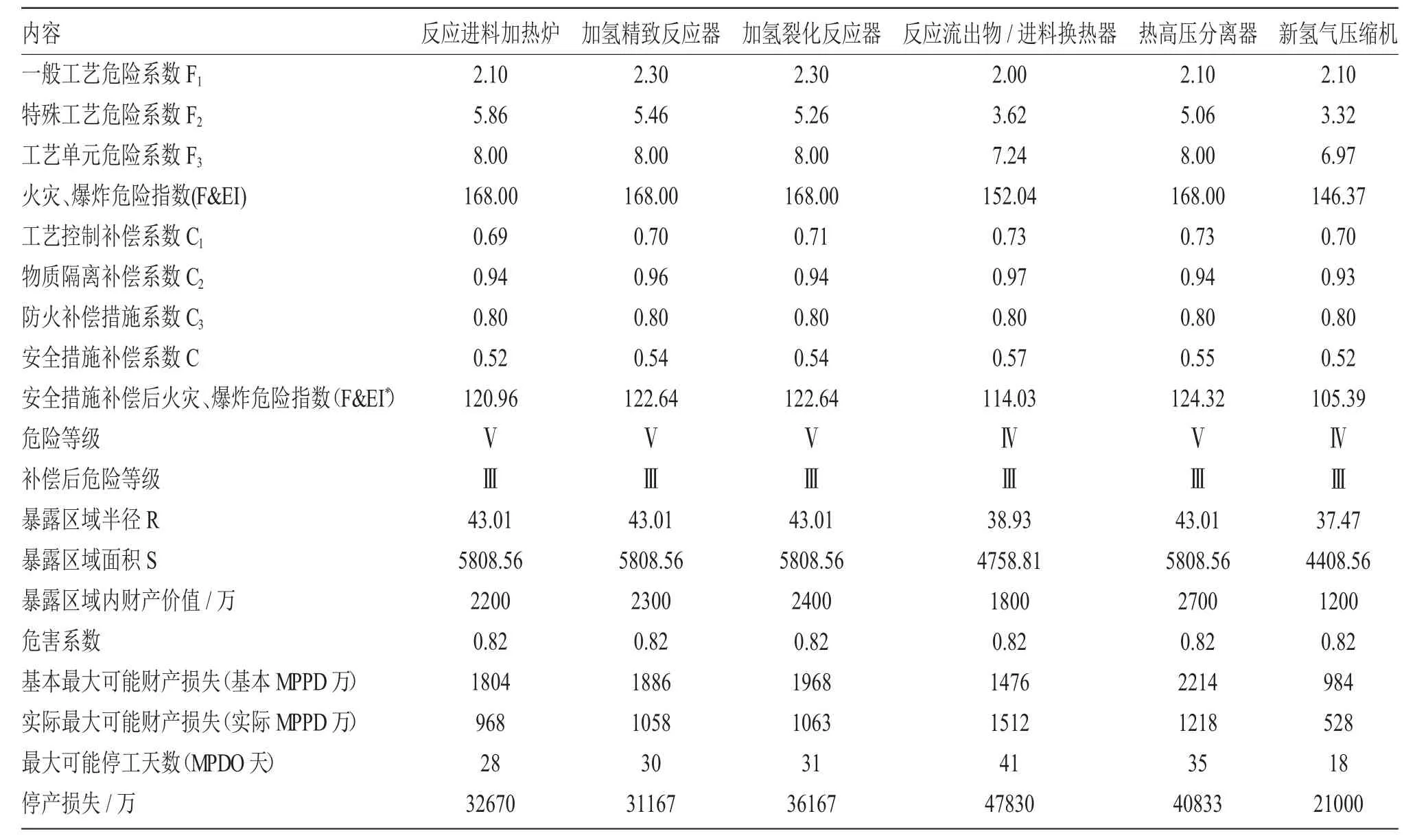

以整个加氢裂化装置作为评价对象,按照工艺流程、平面布置的原则将对象分成若干个单元进行危险度评价并编制了“危险度评价取值表”[5],能够定量地对单元进行固有危险等级划分。首先将装置划分为6个系统31个单元,通过危险源辨识确定危险物质,对各单元的物质、容量、温度、压力和操作这五项按规定的四个分段(10、5、2、0)赋分,由分值之和求得各单元危险度分数,16点以上为高度危险(Ⅰ级),列出6个Ⅰ级单元,见表1。

表1 加氢裂化装置高危单元危险度汇总表Fig.1 Summary sheet of risk factors of high risk unit of hydrocracker

通过危险度评价可以看出,子单元众多,选取危险度较大的6个重点设备单元:反应进料加热炉、加氢精制反应器、加氢裂化反应器、反应流出物/进料换热器,热高压分离器以及新氢压缩机。利用道化学火灾爆炸指数法对它们进行评价。

3.2 确定物质系数

物质系数是物质在由燃烧或其他化学反应引起的火灾、爆炸过程中释放能量大小的内在特性[3],氢是生产阶段中多数存在并且具有较大危险潜能的物质。查物质系数确定表得氢(MF=21),根据道化学法混合物质系数原则,选取MF最高的21。

3.3 计算评价结果

由图2的评价程序[4]计算出F&EI、更换价值、基本 MPPD、C、实际 MPPD、MPDO 及 BI,将数据综合并绘制出表2。

4 评价结果分析

通过对加氢裂化装置各单元的评价可以看出,反应进料加热炉、加氢精制反应器、加氢裂化反应器、热高压分离器、新氢压缩机的危险程度非常高,反应流出物/进料换热器的危险程度较高。在控制、隔离和防火等方面的安全措施之下,6个评价单元为中等危险程度。该装置总体处于高危险等级,在现有安全措施下,各单元已达到系统可以接受的危险程度。但如果某些安全措施缺失,其危险程度就会恢复固有等级,必须加强安全生产管理和重点防范。除了拥有完善的安全防护设施外,还必须与良好的职工素质相结合。

表2 加氢裂化装置工艺单元危险分析汇总表Fig.2 Summary sheet of risk factors analysis of high risk unit of hydrocracker

5 安全对策

(1)防止超温超压导致的火灾爆炸事故。首先应严密监视加氢反应器的温度变化,当出现异常时,要尽量用多种手段控制温度,定期对反应器和安全连锁装置进行检验。其次装置的安全附件必须齐全、灵活,并加强维护保养。最后在生产中应注意压力、液面的变化,将这些参数严格控制在指标之内。

(2)对设备腐蚀造成的泄露应当重点预防。检修测厚时对密封面、焊口、管线接口等腐蚀严重部位应当特别关注。

(3)防止明火或其他电火花出现。完善动火管理制度,并定期检测防雷、防静电设施。生产中随时检查防爆设备的完好情况。

(4)不断改善作业条件和环境。按规定使用防护器具,加强日常监管力度和重点设备的检查。

(5)提高员工素质。避免因误操作或操作不及时引起的事故,并且定期进行事故应急救援的演练。

6 结语

运用道化学火灾爆炸指数法对加氢裂化装置的重点设备单元进行了安全评价并提出必要改进措施。在过程中,由于单元危险因素比较复杂,参数取值因人而异,并且指标体系和检查条款或许存在遗漏,结果受到多方面因素的影响,存在一定局限性。还应通过其它评价方法的综合使用对重点方面进行分析和研究,实现改善装置安全状况的目标。

[1]伍爱友,蔡康旭,宋译.碳二馏分加氢反应装置火灾爆炸危险性评价[J].中国安全科学学报,2004,14(7):90-93.

[2]于雁武,刘玉存,袁俊明.环氧乙烷生产系统的安全性评价[J].安全与环境学报,2005,5(1):115-117.

[3]李苗.石化企业火灾危险性分析方法的研究[D].天津:天津大学,2006.

[4]吕瑞彬.石化企业典型装置安全评价的研究[D].沈阳:东北大学,2003.

[5]张乃禄,刘灿.安全评价技术[M].西安:西安电子科技大学出版社,2007.97-108.

[6]GB18218-2000,重大危险源辨识标准[S].