消泡剂的消泡机理及其在皮革涂饰剂中的应用*

董永兵,张保玲

(山西省应用化学研究所,山西 太原030027)

涂饰是皮革制造过程中的一个重要环节,涂饰可增加皮革美观和耐用性能,提高皮革档次,增加花色品种和扩大使用范围。水性聚氨酯涂饰剂可使皮革表面光亮平滑、耐水、耐磨擦、耐寒、耐曲折、耐有机溶剂,能大大提高成品革的等级[1,2],是一种很有前途的环保材料,受到高度重视和广泛研究[3,4]。

在皮革涂饰剂的生产过程(如乳液聚合等)中和皮革涂饰液的配制时不可避免的产生泡沫,泡沫既影响皮革涂饰剂的性能,如引起缩孔,及导致胶膜光泽下降,附着力和耐水性降低等;又影响皮革涂饰后的美观,所以必须加入消泡剂加以消泡。如何选择适宜的消泡剂且能达到理想的消泡效果并对皮革表面不会造成影响,这成为水性聚氨酯作为皮革涂饰剂使用行业中的难点。

本文就消泡剂的消泡机理进行了探讨,并通过实验测定优选了适宜的消泡剂,并确定了其最佳用量,还对不同消泡剂进行复配,期望得到消泡效果更合适的消泡剂。

1 试验部分

1.1 原料

聚醚多元醇(N220,相对分子质量2000 南京钟山石化有限公司),甲苯二异氰酸酯(TDI)(德国进口),2,2-双羟甲基丙酸(DMPA)(上海和氏璧化工有限公司),1,4-丁二醇(BDO)(山西三维化工有限公司),三乙胺(TEA)(北京化工厂),N,N-二甲基甲酰胺(DMF),丙酮(燕山石化公司),以上原料均为工业品;消泡剂分别为迪高、和氏璧、科莱恩、先创等公司的产品。

1.2 水性聚氨酯涂饰剂的制备

在装有搅拌器、温控仪和真空导管的四口圆底烧瓶中加入计量的聚醚多元醇,控制反应体系0.08MPa气压,温度 110~120℃,保温抽真空1.5h;冷却至45℃以下,加入计量的TDI,缓慢升温至60℃,保温2~3h,测定NCO含量达到或低于计算值;加入DMPA和1,4丁二醇,升温至65℃,保温反应2h,期间必要时加入适量的丙酮降粘;降温至50℃,将三乙胺加入预聚体中盐化0.5h后,在高速搅拌下把预聚物分散在水中,搅拌15~30min后得到含丙酮的溶液或乳液,加入消泡剂在35℃下减压抽除丙酮得到成品。

1.3 消泡剂消泡性能的测定

考察消泡剂抑泡性能常用的方法有量筒法、高速搅拌法、循环振动法、鼓泡法和振动法。本文采用振动法和泡沫液位法测定消泡剂的消泡效果。

1.3.1 振动法 在快速分散仪上震动20min,振动频率550r·min-1,5min后观察记录密度和泡层。

1.3.2 泡沫液位测定法 在200mL圆形烧瓶中加入100mL水性聚氨酯涂饰剂,添加等量的各种消泡剂,高速搅拌 150s,转速 3000r·min-1,5min 后观察记录泡沫高度并计算起泡率。

2 结果与讨论

2.1 泡沫的形成及消泡剂消泡机理

泡沫是气体被液体隔开的分散体系,气相是分散相,液相是分散介质[5]。而泡和泡沫则是由于表面作用而生成的。当不溶性气体被周围的液体所包围时,瞬时会生成疏水基伸向气泡内部,亲水基伸向液体,形成一种极薄的吸附膜,膜由于表面张力作用而呈球状,形成为泡。由于气液两项密度相差大,液相中的气泡通常会很快上升到液面,如果液面上存在一层较稳定的液膜,大量气泡集聚就形成了泡沫层[6]。

一些科学家如 Garrett[7]、Pugh[8]及 Denkov[9]对油类消泡剂的消泡机理进行了探讨。另一些作者对非离子表面活性剂类消泡剂进行了研究[10-11],然而并没有明确的解释此类消泡剂的消泡机理。疏水颗粒也被用来作为消泡剂,他们的效率远低于疏水性粒子和非极性的混合油。此外,还有作者对固体颗粒消泡剂的行动进行了讨论。消泡剂就是要破坏和抑制泡沫薄膜的形成,因此,消泡剂必须是易于在溶液表面铺展的液体,消泡剂进入泡沫的双分子定向膜,破坏定向膜的力学平衡而达到破泡。消泡剂在溶液表面铺展越快,则使液膜变得越薄,迅速达到临界厚度,泡沫破坏加快,消泡作用加强。由于其表面张力低,便流向产生泡沫的高表面张力的液体,这样低表面张力的消泡剂分子在气液界面间不断扩散,渗透,使其膜壁迅速变薄,泡沫同时又受到周围表面张力大的膜层强力牵引,这样,致使泡沫周围应力失衡,从而导致其“破泡”。不溶于体系的消泡剂分子再重新进入另一个泡沫膜的表面,如此重复,所有泡沫全部覆灭。

2.2 水性聚氨酯涂饰剂主要技术指标

该水性聚氨酯皮革涂饰剂外观为淡蓝色均匀液体,固含量(%)35±2;pH 值为 6.5~7.5;贮存期为12个月,主要技术指标均达到了国家轻工业局行业标准。

2.3 不同种类消泡剂的消泡效果

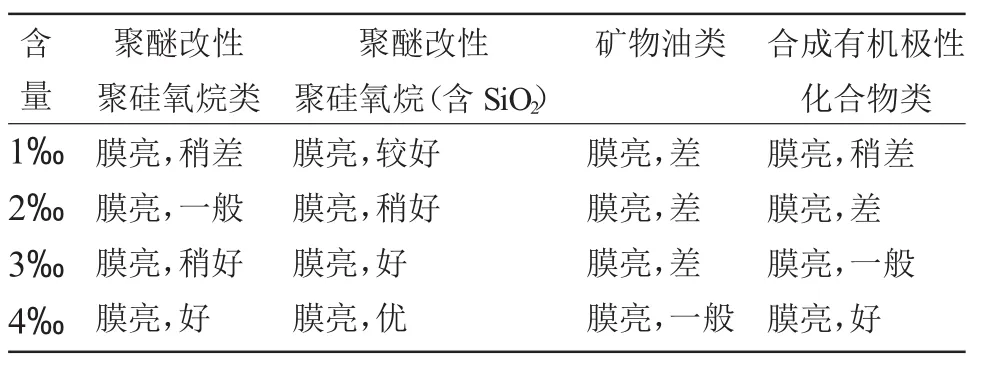

常用于水性聚氨酯皮革涂饰剂的消泡剂有3大类,分别是合成有机极性化合物类、矿物油类和改性有机硅类消泡剂。本实验在此3类中选择了几种消泡剂,考察了不同种类消泡剂在不同用量时的消泡效果。

表1 不同种类消泡剂的消泡效果Tab.1 Defoaming effects of different types of defoamers

从表1中可以看出,聚醚改性聚硅氧烷(含SiO2)类消泡剂消泡效果好,由于消泡剂中加入微细的疏水颗粒,有助于提高消泡性能,其作用原理为:疏水粒子帮助穿破假乳化膜,而对泡沫壳层起稳定作用的表面活性剂膜不能润湿粒子而出现爬缩现象,壳层表面出现不稳定区域而导致破裂。聚硅氧烷改性聚醚类消泡剂以Si-O-Si或Si-C的形式将聚醚链段和硅氧烷段结合在一起,消泡剂的表面活性来源于硅氧烷链段,而相容性则很大程度上由聚醚链段所控制,虽然不含疏水粒子,但却具有高的展布力。合成有机极性化合物类消泡剂消泡效果居中;矿物油类消泡剂消泡效果较差,且在水性介质中相容性较低,常造成涂饰剂严重失光。

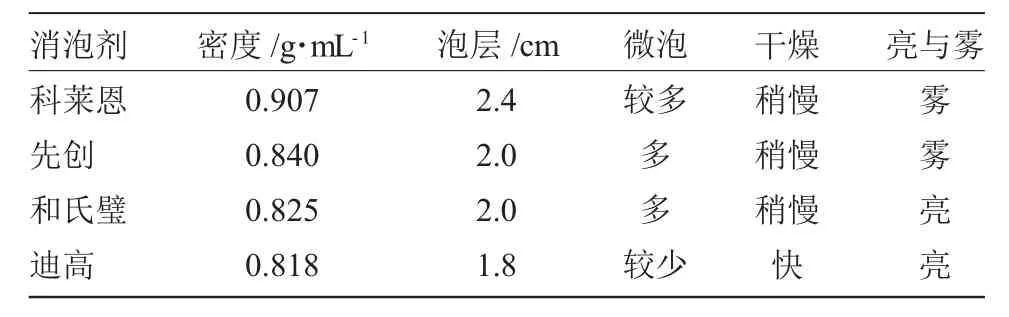

2.4 不同消泡剂对水性聚氨酯皮革涂饰剂的消泡效果

向50g水性聚氨酯皮革涂饰剂中加入用量为1‰的不同消泡剂,经过泡沫液位测定法和振动法测定其消泡效果。其中迪高消泡剂为聚醚改性聚硅氧烷类消泡剂;和氏璧及科莱恩消泡剂均为矿物油类消泡剂;先创消泡剂为有机极性化合物类消泡剂,见表2。

表2 不同消泡剂消泡效果Tab.2 Defoaming effects of different defoamers

由表2可知,消泡剂用量为1‰时聚醚改性聚硅氧烷类迪高消泡剂消泡效果较好,且膜干燥速率快,对膜的亮度也没影响。其次是和氏璧消泡剂和先创消泡剂,科莱恩消泡剂消泡效果较差且膜发雾,干燥速率慢。

2.5 不同用量时消泡剂的消泡效果

由于聚醚改性聚硅氧烷类迪高消泡剂消泡效果较好,因此,尝试将其用量从1‰增加至3‰,然后再对比消泡效果,见表3。

表3 迪高消泡剂不同用量的消泡效果Tab.3 Defoaming effects of different dosage Tego defoamer

由表3可知,迪高消泡剂用量为3‰时就能达到好的消泡效果。由于消泡剂中含有有机硅,而有机硅消泡剂具有良好的化学惰性;具有正铺展系数,能在发泡系统中的气-液界面迅速铺展开;具有较低的表面张力,成膜后手感好、粘附力强。但随用量的增加消泡剂引入的SiO2逐渐增多,致使胶膜开始发雾。

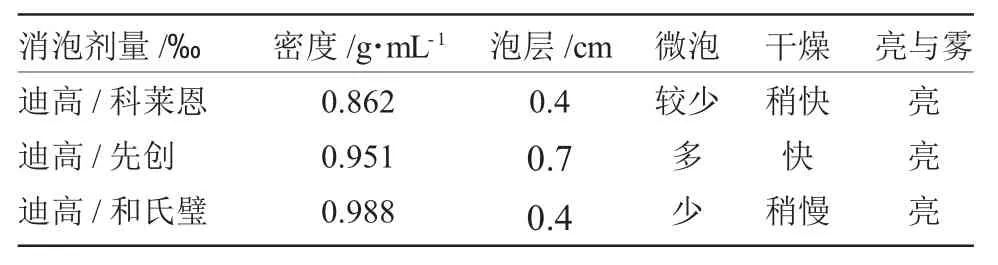

2.6 消泡剂混配后消泡效果

为了充分发挥各种消泡剂的优势并产生协同效果,使其消泡抑泡效能大大增强,将迪高消泡剂与其他消泡剂复配,用量为各自1‰,消泡效果结果见表4。

表4 混配后消泡剂的消泡效果Tab.4 Defoaming effects of mixed defoamers

由表4可知,聚醚改性聚硅氧烷类迪高消泡剂与矿物油类科莱恩消泡剂混配后效果最好。

3 结论

通过对比不同消泡剂的消泡效果,筛选出适宜的消泡剂为迪高消泡剂,且其加入量为3‰时消泡效果最好。而以迪高消泡剂为主体复配其他消泡剂,用量为各自1‰时迪高/科莱恩复配消泡效果最好。当然我们不能找到一种通用的消泡剂,因为皮革涂饰剂在制造过程使用了不同的试剂及助剂,因而使消泡剂不能够通用。

[1]康平平,宋文生,李雪娟,等.水性聚氨酯的发展、分类、合成及应用[J].材料导报,2007,(3):25-28.

[2]周建华,张琳.纳米SiO2改性硅丙无皂乳液皮革涂饰剂的合成和应用[J].中国皮革,2010,36(11):42-45.

[3]瞿金清,陈焕钦.皮革涂饰剂的研究进展[J].精细化工,2000,17(4):232-236.

[4]瞿金清,陈焕钦.水性聚氨酯分散体[J].中国皮革,2001,30(17):6-9.

[5]李想.有机硅消泡剂的消泡机理及其应用[J].化学工程师,2009,1:47-48.

[6]马伟伟,桑杰儒,梁玉强.有机硅消泡剂的研究进展[J].造纸化学品,2011,2(42):46-48

[7]P.R.Garrett,Defoaming:theory and industrial applications.SurfactantScienceSeries,vol.45,MarcelDekkerInc.,NewYork,1993.1.

[8]R.J.Pugh,Foaming,foam films antifoaming and defoaming.Adv.Colloid Interface Sci.,1996,64:67.

[9]N.D.Denkov,Langmuir Mechanisms of foam destruction by oil-based antifoams,2004,20:9463.

[10]T.G.Blease,J.G.Evans,L.Hughes,P.Loll,in:Defoaming:theory and industrial applications,Surfactant Science Series,vol.45,Marcel Dekker Inc.,NewYork,1993,299.

[11]A.Bonfillon-Colin,D.Langevin.Centre derecherche paul pascal,Langmuir 1997,13:599.