耐高低温环氧树脂灌封胶的制备

崔向红

(黑龙江省化工研究院,黑龙江 哈尔滨 150078)

环氧胶粘剂具有优异的力学、电学和耐化学药品性能,在航天、航空、机械、电子电气和其它领域中都得到了广泛的应用。

随着航空、航天、电子等高新技术的发展,高性能的灌封胶需求量越来越大。尤其是在特殊应用环境下,人们对灌封胶可操作性、机械加工性、耐高低温性能等都提出了更高的要求。国内耐高低温高性能胶粘剂的基础研究和产品开发方面均比较薄弱,与国外差别很大,产品的品种、质量都远远不能满足高技术领域发展的需要,大部分高性能胶粘剂均需进口,国内市场上高性能产品很少[1]。

本文是以环氧树脂为基体材料,添加活性增韧稀释剂、活性填料在一定的工艺条件下制成,该胶粘度适中,可操作时间长,机械加工性能优良,经高低温循环冲击后不开裂。

1 实验部分

1.1 主要原材料及设备

环氧树脂E-51(无锡树脂厂);环氧树脂F-44(无锡树脂厂);活性增韧剂D-410(石家庄利鼎电子材料有限公司);活性硅微粉(连云港东海博泰硅微粉有限公司);促进剂(自制)。

三辊研磨机;电子拉力试验机。

1.2 实验内容

将环氧树脂复合后,加入活性增韧剂、活性填料搅拌均匀,经过三辊研磨机研磨后制成A组分,按配方计算量称取A组分,并真空脱净气泡后加入计量好的固化剂和促进剂混合均匀并真空脱净气泡后浇注到已预先处理好的模具内,按一定固化条件进行固化后制得样品。

2 结果与讨论

2.1 环氧树脂的选择

为了保证体系的粘度和可操作性,我们选择双酚A型环氧树脂E-51作为主体树脂,同时为了提高产品的耐高低温性能,我们选用F-44与E-51复配,由于F-44分子结构中含有2个以上环氧基团,活性大,其固化物的交联密度大,结构紧密,且耐热性、机械强度、耐化学品性能优良[2]。

2.2 活性增韧稀释剂的选择与用量

单独使用E-51和F-44复配体系作为主体树脂,加入填料后黏度明显增大,不利操作,产品易产生气泡,质脆、内应力大、抗冲击性能差而常常需加以增韧改性。

D-410环氧树脂液态活性增韧剂是一类长链线性分子结构中含有羟基官能团的聚醚化合物,羟基是一活性反应基团,因此在环氧树脂——固化剂体系中加入D-410活性增韧剂,使固化物交联网络结构中,醚网络比例大大增加,大大提高了固化产物的机械力学性能和电气绝缘性,特别是抗开裂性和温度冲击性能得到明显的提高。用量约为环氧树脂的10%~20%可获得产品的最佳性能。

表1 D-410活性增韧剂加入量对性能的影响Tab.1 Effect of D-410 flexibilizer on performance

2.3 活性填料的选择

采用硅烷偶联剂等材料对硅微粉颗粒表面进行改性活化处理,从而改变石英粉硅微粉表面原来的物性,有效的提高树脂与石英粉硅微粉的粘结力和界面憎水性能,从而增加固化产物的机械强度,弹性模量、热老化性能、耐气候性,更重要的是能大大改善高压机电产品的局部游离放电现象的发生。活性硅微粉能与树脂、固化剂反应交联,但不会促进和阻滞树脂、固化剂体系固化反应的进行,也不会影响浇铸工艺性。活性硅微粉被广泛用于中高压电器的浇铸、电子材料的封装等行业。线膨胀系数小,易于和树脂,固化剂等发生反应。

2.4 促进剂的制备

环氧树脂与固化剂反应,除了一般的脂肪胺和部分脂环族胺类固化剂可以在常温下固化外,其它大部分脂环族胺和芳香胺类以及几乎全部的酸酐类都需要在较高的温度下才能固化,为了降低固化温度缩短固化时间,加入微量的促进剂,本文先将促进剂加入在D-410环氧树脂液态活性增韧剂中,搅拌均匀后,再加入到树脂-酸酐混合料中,可使促进剂在整个配方体系中分布更为均匀,有利于固化反应均衡的进行。

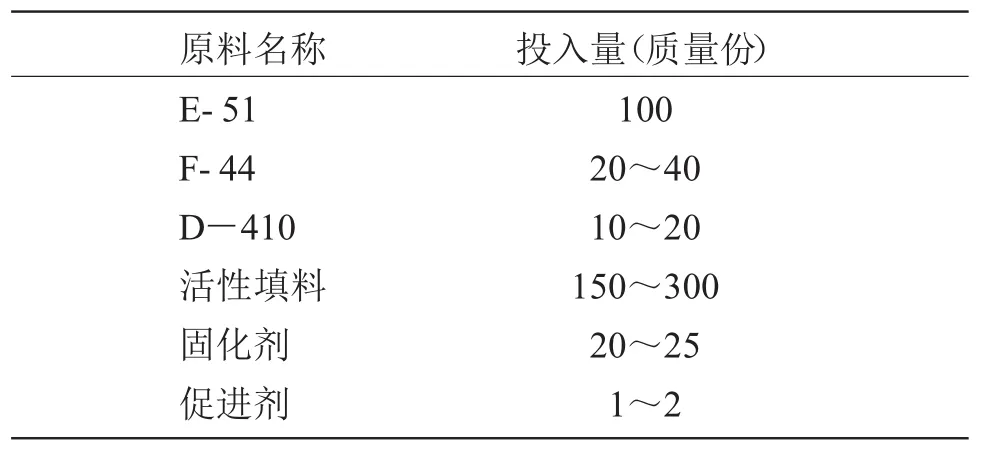

2.5 最佳配方的确定

经过大量的配方试验,最终确定配方见表2。

表2 最佳配方表Tab.2 Best formula

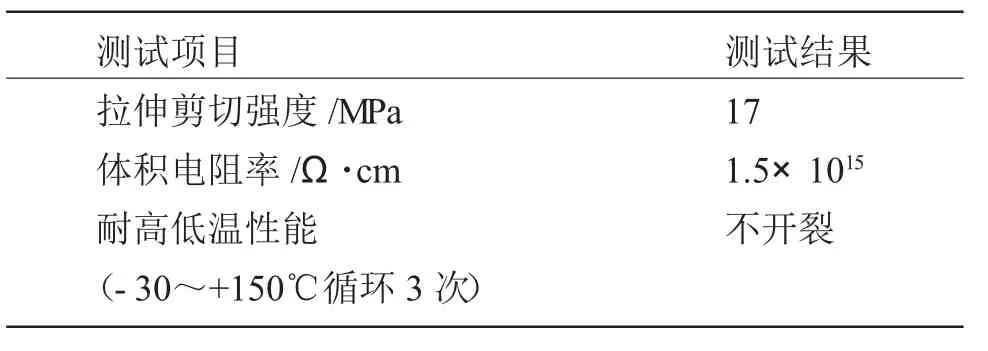

2.6 灌封胶性能(表3)

表3 灌封胶最终性能Tab.3 Final performance of sealant

3 结论

采用双酚A型环氧树脂与酚醛型环氧树脂复配加入活性增韧剂制得的灌封胶,产品流动性好,可操作时间长,机械性能与电性能优良,耐高低温循环3次不发生开裂,可用于电子元器件的灌封。

[1]孙曼灵,吴良义.环氧树脂应用原理与技术[M].北京:机械工业出版社,2002.

[2]陈平.环氧树脂[M].北京:化学工业出版社,1996.