E+H自动化仪表在多晶硅行业中的应用

陕西天宏硅材料有限责任公司 吴伟,张玉泉,刘建中,张哲民

1 多晶硅的性质及发展多晶硅产业的意义

多晶硅是单质硅的一种形态。熔融的单质硅在过冷条件下凝固时,硅原子以金刚石晶格形态排列成许多晶核,如这些晶核长成晶面取向不同的晶粒,这些晶粒结合起来,便结晶形成多晶硅。其性质为:灰色金属光泽,密度2.32~2.34,熔点1410℃,沸点2355℃,可溶于氢氟酸和硝酸的混酸中,不溶于水、硝酸和盐酸。热至800℃以上即有延性,1300℃时便出现明显变形。在常温下不活泼,高温下可与氧、氮、硫等反应。在高温熔融状态下,具有较大的化学活泼性,几乎能与任何材料作用。具有半导体性质,是极为重要的优良半导体材料,但微量的杂质即可大大影响其导电性。

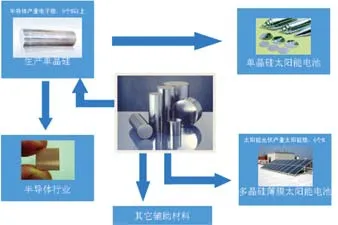

多晶硅是硅产品产业链中的一个非常重要的中间产品,是制造硅抛光片、太阳能电池及高纯硅制品的主要原料,是信息产业和新能源产业最基础的原材料。随着全球信息技术的不断进步,对于半导体硅的需求量日益增加,全世界半导体市场以每年20%以上的速度递增。而且今后5~10年我国将成为世界上电子信息产品的主要生产国和主要市场,多晶硅的需求量将会变得更大。

图1 多晶硅的用途

另一方面,能源和环境问题日益成为世界关注的焦点,为了实现能源和环境的可持续发展,“开发绿色能源,保护美好家园”显得更为紧迫,世界各国都将太阳能发电行业作为发展的重点。在积极政策的引导下,国际太阳能电池市场得到迅速扩大,而作为太阳能光伏产业的基础原材料 —— 多晶硅产业也随之驶入快车道。

然而我国的多晶硅生产企业工艺技术落后,环境污染严重,消耗大,成本高。为了提高我国多晶硅企业的竞争力,必须寻求节能减排、扩能增效的有效途径,必须对本工艺流程中物料的能耗情况及工艺路线进行分析,并据此分析采取相应措施。自动化仪表作为多晶硅生产过程中的眼睛,关系到工艺流程的稳定性、物料配比的精确性和经济性以及生产过程中人员、设备的安全性。在多晶硅行业不断扩张,并且对工艺要求不断提高的大背景下,自动化仪表迎来了在多晶硅行业的春天。

2 多晶硅生产的现状

当前,晶体硅材料(包括多晶硅和单晶硅)是最主要的光伏材料,其市场占有率在90%以上,而且在今后相当长的一段时期也依然是太阳能电池的主流材料。整个行业一方面进行着扩张化发展,一方面又面临着节能减排、扩能增效的挑战。

作为多晶硅行业的供应链下游中国光伏产业在世界光伏市场的拉动下近几年发展迅速。中国光伏市场经历了从停产、复产、再到扩产的过程,忙得不亦乐乎。国家的好多积极政策推动了多晶硅行业近年来在中国的发展,使众多投资者、国企、民企(公司)加入了多晶硅产业大军,建设多晶硅厂(公司),生产多晶硅产品。然而在2009年经历短暂的春天之后,多晶硅行业大“变脸”,伴随着准入等政策的出台,意味着未来多晶硅行业的竞争将是成本和质量的竞争。

3 E+H自动化仪表在多晶硅行业的应用

仪表能实时反应管道中的介质的流量、温度、压力、物位、PH及电导率等,操作人员或者自动控制系统根据工艺要求及仪表提供的数据实时的调节配比,监测温度、压力等,为多晶硅生产创造最佳环境,同时保证人员及设备的安全。多晶硅行业所用到介质大多是强腐、有毒且夹杂固体颗粒,而仪表又直接与介质接触,因而其能否长时间正常稳定工作直接影响着整个多晶硅生产的成本、质量及安全,因此自动化仪表被戏称为多晶硅生产中的“成本会计”。

3.1 三氯氢硅合成单元的应用

3.1.1 音叉液位计的应用

应用工况:硅粉锥形料仓,每个罐子高限位一个,低限位一个,最初的设计为电容式液位计,避免安装在进料口下方,为防止物料在开关上堆积,建议设备法兰口向下倾斜度为15°~60°。

出现问题:由于工艺管道水平安装,且管道长200mm,电容的L1段根部在工艺管道内,硅粉可能会产生堆积,引起误报警。

解决方法:由于工艺人员不具备更改短管的条件,于是决定更换电容为音叉物位开关。

音叉液位计和电容液位计的对比:

硅粉不具有粘附性,且为细小粉末不会卡在音叉的叉体中间,由于硅粉对塑料的研磨性能很快损坏电容的PFA/PTFE层,同时电容相对于音叉来说需要现场标定与维护,且音叉相对于电容来说,总长较短,在安装空间有限的场合更适合应用,实际使用中可以从经济效益实用方面来选择更适合工况的产品。

3.1.2 射频导纳液位计的应用

应用工况:无水氯化氢,四氯化硅,三氯氢硅储罐液位,最初设计为音叉液位计。

现场分析:无水氯化氢,四氯化硅,三氯氢硅在无水的环境下没有腐蚀性,但是遇水后具有强腐蚀性,为了保证仪表的安全可靠必须选用涂层音叉FTL51C,价位比较高。

应用分析:FTI51标配涂层PFA本身具有强抗腐蚀性,成本较之FTL51C更低,且安全可靠,经济效益更高的满足现场要求。

3.2 精馏单元的应用

3.2.1 83F质量流量计的应用

应用工况:精馏工艺中三氯氢硅,四氯化硅,二氯二氢硅流量测量。

现场应用:三氯氢硅、四氯化硅在无水状态没有腐蚀性,但是遇水会生成具有腐蚀性的HCL和硬度很高的不定形硅,为了保证绝对安全,测量管选用Alloy-C合金。

3.2.2 PH的应用

应用工况:由于三氯氢硅受热分会分解,所以在三氯氢硅储存中使用低温乙二醇为其降温,在现场使用PH来检测乙二醇是否泄漏。设计温度为-12℃。

现场问题:当测量点的温度低于-5℃的时候,仪表就会报警。

图2 PH在现场的应用示意图

应用分析:实际管道中乙二醇的温度为-20℃左右,超过了PH电极的极端工作温度,可能会导致氯化钾溶液凝固,损坏玻璃电极。

解决办法:如图2所示,在设计测量点的位置将PH电极的玻璃电极测量位置向上移动,使其在球阀的上方,介质温度从-20℃上升为0℃左右,测量不引起报警。但是在这种应用下,乙二醇中混的气泡等会再探头处憋压,造成测量不准确。建议在类似这种测量方式中,使用旁通,将低温测量介质升温后进行测量。

3.3 三氯氢硅还原单元的应用

3.3.1 83F系列质量流量计的应用

应用工况:还原炉进料三氯氢硅流量的测量。

现场问题: 零点不稳定,小流量测不到,大流量时波动大。

问题分析:如图3所示,由于原来使用的质量流量计的传感器是比较大的Ω形,虽然已进行了保温及伴热,但是由于流量大时流量计传感器表面积大,伴热的功率不足以保持进来的三氯氢硅气体的温度,有极少的冷凝液产生,故流量波动比较大。在还原炉一个周期的沉积过程中三氯氢硅的流量大,原来选用的流量计量程比较窄,为了在全量程内达到精度要求,进行了小信号剔除,因此,小流量时测量不到。

解决办法:原来使用的是某知名品牌的分体式质量流量计,后换成了E+H公司的PROMASS 83系列后(参考图4),能稳定测量没有再出现上述问题。

3.3.2 53P系列电磁流量计的应用(参考图5)

应用工况:还原炉底盘及还原炉夹套进出水流量测量,每种水的进出流量,与ESD联锁。

现场问题:经常出现一段时间内流量测量不到过段时间自己恢复的现象。为了防止小流量时管道内的水迅速气化发生爆炸,ESD系统内设定的一个最小流量值,而一但流量计测量不到,故障输出,系统便会急停,损失巨大,同时流量计会经常报故障(流量计故障输出,上位机报故障)。

图3 最初选用的某品牌大Ω形流量计

图4 技改后的E+H 83F流量计

图5 现场安装的53P电磁流量计

问题分析:现场的流量计安装在管道的最高处,易于产生气泡,气泡挂在的电磁流量计的传感器探头上,引起了瞬时流量测量不到,而当气泡破裂时,流量计又恢复正常。此处用到的水,进水温度超过100℃,出水更高,而此厂所在地的水质又硬度高,拆下来检查结果表明,流量计内部水垢严重,在流量计内部的PTFE衬里上覆盖了测量电极。

解决问题: 流量计技改安装位置,同时在管道的最高处增加了排气阀。定期清洗流量计内壁的水垢,目前运行稳定正常。

3.3.3 温度变送器的应用

应用工况:还原炉进出气及进出水。

应用情况:应用情况较好,运行三年无测量不准或者误报。

3.3.4 压力变送器的应用(PMC71系列的应用)

应用工况:还原炉尾气压力测量,此处温度较高。

现场问题:经常输出故障电流。

问题分析:经过返厂检测,压力变送器测量膜片损坏。压力变送器直接安装在管道上,正常生产时此处温度为100℃左右,而系统急停时此处温度能达到300℃,此仪表最高的耐温只有125℃。

解决办法:引压降温测量,后正常工作。

3.3.5 雷达液位计的应用。

应用工况:三氯氢硅汽化器液位测量。

现场问题:某次大扫清洗完出现液位上水大范围波动。

问题分析:探头挂料。

解决办法:重新设定距离,后正常工作。

3.3.6 PH及电导率的应用(参考图6)

应用工况:还原炉底盘及夹套出水PH测量,变压器冷却水进水电导率测量。如果一但冷却水和三氯氢硅串料而PH没有检测出来,管道里的氯硅烷水解决,形成的不定形硅将会磨损设备,卡死后面阀门,甚至堵塞管道。测量变压器冷却水电导率的仪表如果在冷却水电导率高时没有测量出来,将会造成变压器相间断路,同时,如果电导率正常而其误测量也会造成整个系统急停。此两种仪表虽与工艺的关系不大,但是它们是整个安全系统的心脏。

现场问题:PH传感器及易损坏,电导率使用情况良好。

问题分析:出水温度在100多度,由于受PH测量原理的制约,其所用传感器的玻璃膜是在如此高的温度下极易老化,造成损坏。

解决办法:增加降温旁路,降温后再测量PH,使用情况良好。

3.4 多晶硅后处理单元的应用

3.4.1 53H系列电磁流量计的应用(参考图7)

图6 现场安装的电导率测量仪表

应用工况:用于硅块表面处理用到的HNO3、HF流量的测量,管道为PFA材质。

图7 53应用现场图片

图8 53H加装的接地环

现场问题:HNO3和HF流量计小流量时测量不到。HF流量计有时管道有满管的流量,但是测量不到,过段时间又自己恢复。

问题分析:用于HNO3和HF流量测量的流量计方向从上往下流,虽说下面有截止阀,但是在小流量时没有满管,流量计空管检测功能没关闭。用于HF流量测量的流量计由于管道本身不导电,HF又是弱酸,因此传感器与电极没有等电势,故测量不到。

解决办法:关闭空管检测功能,同时变更管道在流量计出口形成一个另一端高于流量计的U形弯。为测量HF的流量计加装接地环,后正常工作,如图8所示。

3.5 三废处理单元的应用

3.5.1 雷达液位计的应用

应用工况:酸性废气中和时的Ca(OH)2及NaOH溶液液位测量选用仪表:两台雷达FMR240。

存在问题:同一时刻两台液位计的数值相差很大,有时还会出现大的波动。

问题分析:NaOH容易潮解,测量探头被NaOH覆盖,故从包罗区线上可以看出没有回波,两台安装的位置不是绝对对称,同时储罐下是球形的,在区面以下零点不统一,量程与零点之间有误差造成现场两台雷达之间显示的数值差为一个恒定值。但是当到一定的液位时两台的显示一致。

解决办法:E+H服务人员重新设置零点和量程后,工作正常, 同时建议定期清洗探头。

3.5.2 80I系列质量流量计用于测量密度的应用

应用工况:尾气酸性气体中和用氢氧化钙溶液密度测量,通过密度差表得到氢氧化钙溶液的百分比,再加料或者加水,为废液处理提供一定配比的氢氧化钙。

现场说明:从搅拌罐用泵抽出氢氧化钙,并保证3~5m3/h的流量来供80I测量使用,浆液从80I流到排液池,再由泵抽回到搅拌罐,无用能耗比较大。

应用效果:改良西门子法生产多晶硅主要是通过三氯氢硅合成,精馏,还原转化,还原尾气回收,废液、废气处理,多晶硅棒后处理及辅助压缩空气、氮气、循环水等组成。达到硅提纯和三废零排放的目的,在每个阶段都需要一定的仪表来进行测量。在改良西门子法生产多晶硅工艺中,需根据工艺要求,配置对应的检测仪表,构成可靠的控制系统。E+H在某多晶硅企业使用后,运行良好,操作人员反映其稳定性好,维护方便且改造时通用性强,为工艺控制提供了及时准确的信息,创造了一定的经济效益和社会效益。

[1]陈洪全,岳智.仪表工程施工手册[M].化学工业出版社.2008.

[2]齐卫红.过程控制系统[M].电子工业出版社.

[3]丁炜.过程控制仪表及装置[M].电子工业出版社.

[4]焦小澄,将大纯.仪器仪表维修工[M].江苏科学技术出版社.

[5]邓丰,唐正林.多晶硅生产技术[M].化学工业出版社.