基于单级中压单螺杆压缩机原理的船用压缩机研究

章根国

(深圳振华亚普精密机械有限公司,深圳 518109)

0 引言

目前我国船舶柴油机启动用压缩机仍是使用上世纪的老式活塞式空气压缩机,需经二级压缩才能达到排气压力3 MPa,存在结构复杂、振动大、易损件多、温度高、可靠性差等缺点。研究发展,其原因包括以下三点:1)活塞所受的气体力和自身的往复惯性力不能平衡,所引起的剧烈振动全部传递到基础地板;2)气阀的开闭冲击、曲柄连杆系统的运动等都会产生噪声,即会表现出整机噪声特别大的现象;3)阀片、弹簧、活塞环、大小头轴承等工作传动部件因工作条件恶劣而易损,故障率高,维修更换频繁;4)活塞机可行的单级压缩比不应大于4,但现用的活塞机却设计成二级压缩到3 MPa,单级压缩比达到5.5,这样就造成排气温度很高(约200℃),增加机舱温度;5)由于设计结构不合理,可靠性差,亦会增加人员操作产生的重大安全隐患。

1 我国中压船用空气压缩机技术现状

1)压缩机技术经历了活塞式→双螺杆→单螺杆的发展历程,国内船用压缩机目前执行的国家标准是GB/T12928-2008《船用中低压活塞空气压缩机》和GJB1490-1992《舰用中压往复活塞空气压缩机通用规范》。由于欧美和日本对船用中压单螺杆压缩机的主要核心技术进行了垄断,且对我国实施了产品禁运和技术封锁,加上我国在单级中压单螺杆空气压缩机技术、关键部件螺杆、星轮加工机床技术、加工工艺技术方面未取得技术突破,这些条件造成了我国船用中压压缩机只能采用活塞式二级串联。这种方式存在结构复杂、振动大、排气温度高、易损件多、故障率高、维修更换频繁、可靠性差等缺点。船舶企业采用这种落后装备,严重阻碍了我国船舶业及海军现代化进程。

2)基于单级中压单螺杆空气原理的船用压缩机研究已解决了船用单螺杆压缩机单级压缩排气压力达到3.0 MPa时的如下问题:(1)主机高性能啮合副型线的特殊设计;(2)内压缩比、压缩过程中空气、润滑油、温度、含油量等因素的变化关系;(3)螺杆、星轮高精度加工设备及加工工艺;(4)各类特殊工况下实验检测方法等一系列问题。经上船应用测试和检测,所研制的国内首创船用单级中压单螺杆空气压缩机完全满足船舶对压缩机的各项技术性能要求,所有技术指标符合船用标准要求。

2 单级中压单螺杆船用空气压缩机技术分析

1)通过螺杆及星轮型线分析,提高螺杆螺槽基元容积内压缩比是核心技术之一,通过型线的合理设计,内压缩比确定为11.9至14.3才可达到设计压力要求。根据需要的压缩机容积流量和额定排气压力,计算精确的内压缩比来确定螺杆直径D、星轮半径r、槽宽b、中心距A(图1),并获得特殊的排气三角口的形状和位置以及其它参数。提高螺杆螺槽基元容积内压缩比值是实现单级压缩达到1.6 MPa ~3.0 MPa的排气压力的关键。

图1 螺杆直径D、星轮半径r、槽宽(星轮齿宽)b、中心距A、螺槽长(螺槽曲线展长)及排气三角口示意图

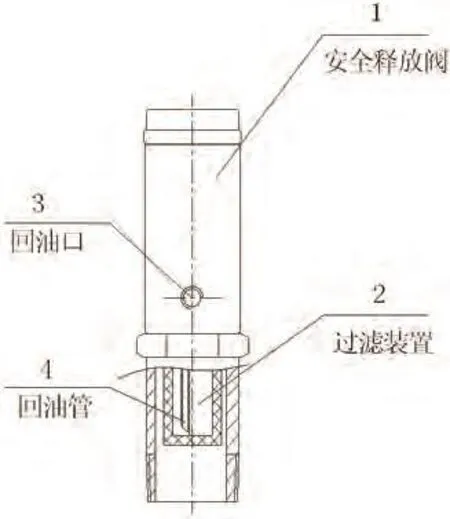

2)为解决单级中压单螺杆船用压缩机在意外断电或紧急停机时主机壳体因吸气低压腔压力过高导致侧盖等非承压部位爆裂的问题,单级中压单螺杆船用空气压缩机在主机壳体的吸气低压腔设计了一个安全装置(图2),该装置主要由两部分组成,一部分是过滤装置(2),另一部分为压力释放阀(1),其中,过滤装置(2)能够将压缩气体中的压缩机油有效过滤,过滤后的压缩机油经回油管(4)及回油口(3)返回主机,气体进入压力释放阀;压力释放阀(1)的通径及释放压力根据设计计算的压力及其排气量设定(图3),从而有效提高船用单级中压单螺杆压缩机可靠性。

图2 压力释放装置示意图

3)中压单螺杆船用压缩机压缩腔冷却喷油位置、喷油角度、喷油量、喷油雾化效果的精确计算与优化的结构设计是核心技术之一。油的存在增加了粘性剪切、摩擦、搅拌和吸气预热等方面的损失,增加了压缩机的耗功。此外,压力高及油湿度、油分子的变化影响了压缩机的性能。因此压缩腔冷却喷油位置、喷油角度、喷油量、喷油雾化效果直接影响到气体的压缩和换热效果,直接影响压缩机的性能。

4)通过各类特殊工况下实验检测方法研究,解决了产品处于摇摆、高温高湿等环境中性能参数变化的问题。

5)船用中压单螺杆压缩机螺杆、星轮加工工艺、加工专机的研究也是核心技术之一。单级船用中压单螺杆压缩机主机要求螺杆、星轮和固定啮合副位置的壳体等零件的高精度。由于影响产品寿命的主要因素是螺杆、星轮和壳体的制造精度,为保障螺杆加工工艺的顺利实施,研制开发了无齿轮传动(零传动)的螺杆齿形车削的高精度数控专机,为生产单螺杆压缩机产品提供制造加工工艺基础。

3 单螺杆压缩机、双螺杆压缩机与活塞式压缩机的比较

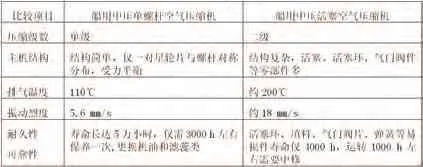

1)优势对比(表1)

表1 单螺杆压缩机与双螺杆压缩机、活塞式压缩机的比较

2)结构比较

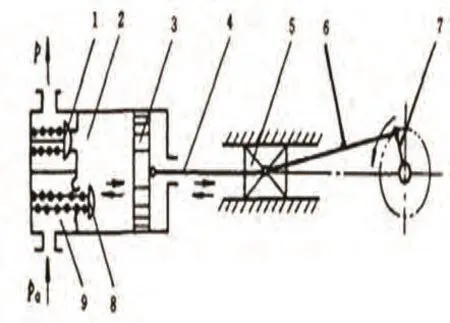

1)活塞式的传动机构(图3)是曲轴连杆往复运动结构,与单螺杆式的旋转运动结构相比较,在技术上存在如下缺点:

(1)零部件的数量多,零部件损坏的机率大,产品可靠性低。这样必然增加用户的维修费用。

(2)曲轴连杆往复运动结构,由于其往复运动的特性,限制了其转速的提高,致使机器笨重。同时,该运动结构所产生的惯性力难以平衡,剩余的惯性力,会使机器产生振动、噪声以及零部件的不正常的损坏。所以活塞式振动大,机械性噪音大、可靠性低。

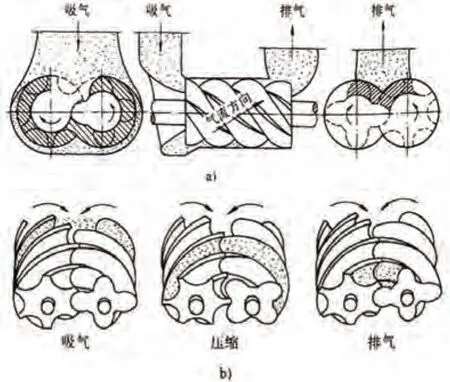

2)双螺杆压缩机在压缩气体的过程中,由于受到气体的反作用力,该力在两个螺杆上形成很大的径向力与轴向力(图4),并自然传递到轴承上,所以双螺杆压缩机即使是选用最好的进口轴承,其寿命一般也只在一万五千个小时左右。

3)单螺杆压缩机在压缩气体的过程中,也同样必然受到气体的反作用力,该力也在单螺杆上形成很大的径向力和轴向力。单螺杆压缩机在单螺杆两端间开有引气通道,流至高压侧的气体将通过引气通道回流至低压侧,从而使单螺杆两端面上的气体力相互平衡。由于星轮在单螺杆轴线两侧中心对称布置,作用于单螺杆上的气体径向力平衡,作用于单螺杆槽内的气体轴向力也相互抵消,达到自身平衡(图5)。因此,单螺杆不受任何径向或轴向气体力的作用,且星轮片上所受的力也只是双螺杆压缩机的1/30左右,故单螺杆压缩机能在平衡、小振动、高转速下运转,而无需特别的安装基础,仅需安放在水平地面上。单螺杆压缩机即使利用国产的普通轴承,其寿命也可以达到10万小时,而且可以在用户处就地维修方便。

图3 活塞式压缩机工作原理,其中1为排气阀,2为气缸,3为活塞,4为活塞杆,5为.滑块,6为连杆,7为曲柄,8为吸气阀,9为阀门弹簧

图4 双螺杆压缩机工作原理

图5 单螺杆压缩机工作原理

3)单级中压单螺杆船用空气压缩机与活塞式产品主要技术优势比较(表2)

表2 COGD-240/3船用中压单螺杆空气压缩机与活塞机主要技术优势比较

4 结论

在国家加强装备制造业竞争实力的背景下,船舶用活塞式压缩机将逐步被先进的单螺杆压缩机所取代,这就要求我国船用单螺杆压缩机必须尽快取得技术突破,适应船舶业发展的需求。空气压缩机作为船舶重要的辅助装备,对船舶的运行安全起着至关重要的作用。由于我国自主研发了船用单级中压单螺杆空气压缩机现,单级压缩排气压力可达到3.0 MPa,在稳定性、可靠性、寿命等多方面均优于目前使用的活塞式压缩机。在确保我国船舶技术发展的配套需求、提升船用装备综合竞争力市场环境中,单级中压单螺杆船用空气压缩机有着广阔的应用市场。

[1] 章根国.单级中压单螺杆空气压缩机核心技术突破[J].压缩机技术,2012(3).

[2] 郁永章.容积式压缩机技术手册[M].北京:机械工业出版社,2000年.