含Nb- Ti-Al的X100管线钢碳氮化物析出研究

齐 亮,申邦坡,胡义锋,张迎晖

(江西理工大学材料科学与工程学院,江西赣州,341000)

X100管线钢连铸坯再加热过程中第二相粒子的溶解析出,直接影响奥氏体组织晶粒变化和后续变形过程再结晶规律,最终影响材料的组织结构和力学性能。有关第二相粒子析出的热力学模型研究较多[1-10],所涉及体系有(Mx,M1-x)(CyN1-y)[2]、Ti(CxN1-x)-MnS-Ti4C2S2[3]和Ti(CxN1-x)-Al N-MnS[4]等。本文针对含Nb、Ti和Al的X100管线钢,建立基于双亚点阵模型的(Nbx,Ti1-x)(CyN1-y)-Al N复合析出热力学模型,研究X100管线实验钢第二相粒子的析出规律,对其析出物形貌及分布进行TEM观察和EDS分析,将热力学模型计算结果与JMatpro软件计算结果、TEM及EDS观察分析结果进行比较。

1 X100管线钢碳氮化物析出模型

1.1 试验钢组成

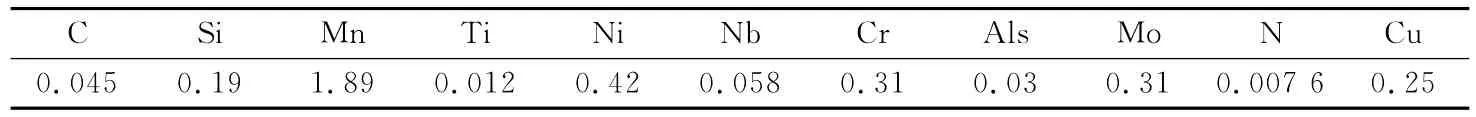

X100管线钢化学成分如表1所示。

表1 X100管线钢化学成分(wB/%)Table 1 Chemical compositions of X100 pipeline steel

1.2 模型建立

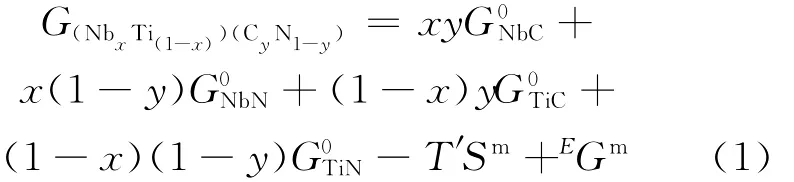

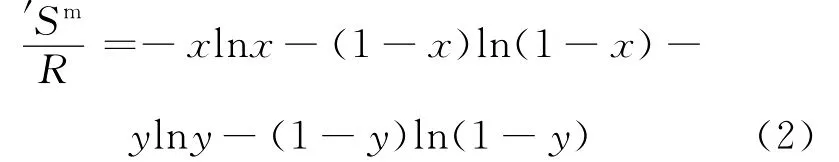

含Nb、Ti、Al等微合金元素X100管线钢的析出物体系为Fe-Nb-Ti-Al-C-N,由热力学规律可知,Al与N发生反应后生成密排六方结构的Al N,其不与NaCl结构的(Nbx,Ti1-x)(CyN1-y)发生互溶,因此Al N与(Nbx,Ti1-x)(CyN1-y)可视为两个不同的析出过程,二者之间唯一的交互作用是N。由于置换元素(Nb,Ti)和间隙元素(C,N)在合金中的质量分数非常少,所以它们在奥氏体中形成稀溶液,并且满足亨利定律。假设(Nbx,Ti1-x)(CyN1-y)符合理想化学配比,即碳氮化物中金属原子的数量等于间隙原子的数量,且忽略二者空位等缺位情况。1摩尔碳氮化物(Nbx,Ti1-x)(CyN1-y)可以看作为由若干摩尔二元碳化物和氮化物混合而成,即1摩尔(Nbx,Ti1-x)(CyN1-y)中含:xy摩尔NbC,x(1-y)摩尔Nb N,y(1-x)摩尔TiC,(1-y)(1-x)摩尔TiN,故碳氮化物(Nbx,Ti1-x)(CyN1-y)所形成的自由能为[1,11]

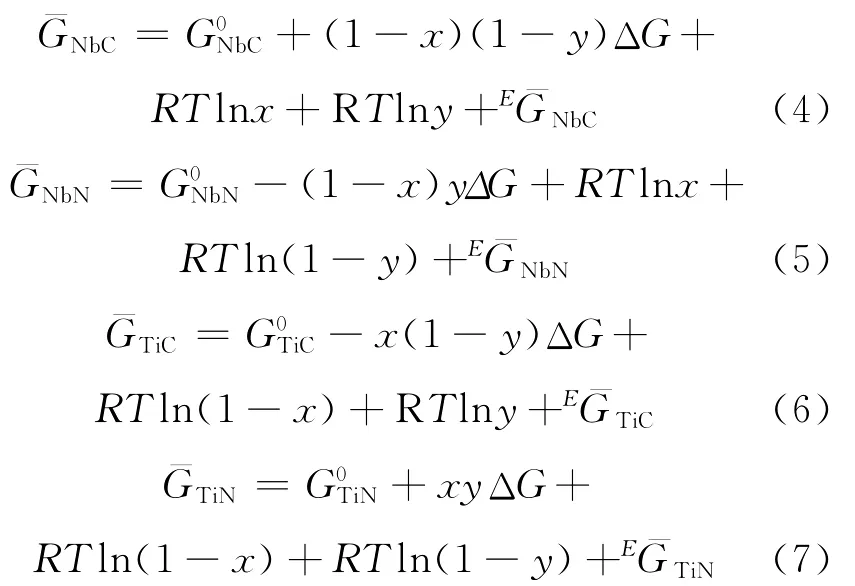

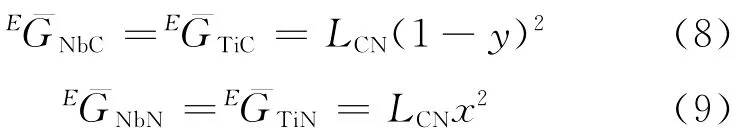

式中:G0NbC、G0NbN、G0TiC、G0TiN为纯二元化合物在任意温度下形成的自由能;′Sm为理想混合熵;EGm为过剩自由能;T为绝对温度;x为Nb的理论占位分数;y为C的理论占位分数。

假定金属原子和非金属原子各自在其亚点阵内随机混合,则理想混合熵′Sm由下式给出:

式中:R为气体常数。

虑及Nb-Ti和C-N的交互作用,过剩自由能采用规则溶液模型为

二元化合物析出相的偏摩尔自由能为

当奥氏体和碳氮化物达到热力学平衡时,析出相中原子交互作用的自由能变化量等于奥氏体中的自由能变化量,即奥氏体与析出相间的热力学平衡条件为

式中:aM为组元M的活度。对于很小的溶解组元含量,活度可以通过摩尔分数表示。

对式(10)~(13)进行转化,得到X100管线钢中析出物与奥氏体间的热力学平衡方程为

式中:xNb、xTi、xC和xN为平衡时奥氏体中诸组元的摩尔分数;KNbC、KNbN、KTiC和KTiN为二元化合物的固溶度积。

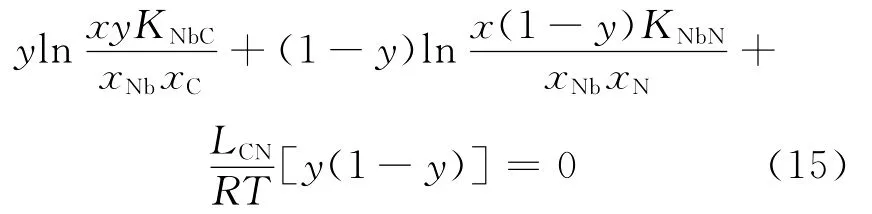

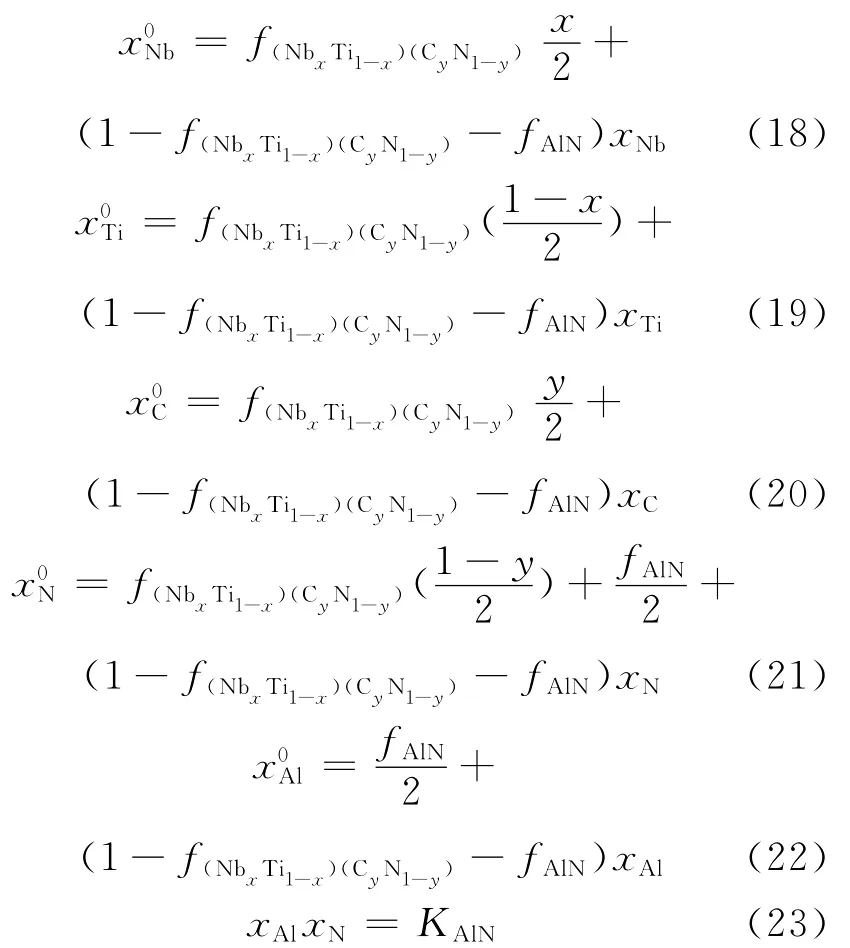

由于Al N与NaCl结构上的差异而不互溶,由质量守恒定律可得:

2 计算结果与讨论

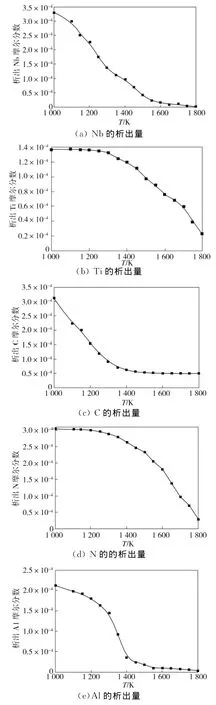

利用软件求解X100管线钢碳氮化物析出模型,计算出不同温度下复合(NbxTi1-x)(CyN1-y)-Al N中各元素的析出摩尔分数和Nb的理论占位分数,不同温度下复合碳氮化物中各元素的析出量变化如图1所示,Nb的理论占位分数x值随温度的变化如图2所示。

从图1中可看出,1 800~1 450 K时,Nb析出量很小;1 450~1 100 K时,随着温度降低,Nb析出量显著增加,1 200 K时,Nb的析出量约为65%(见图1(a))。1 800~1 400 K时,随着温度降低,Ti析出速度很快,1 400 K时,Ti的析出量达90%以上(见图1(b))。1 800~1 400 K时,C完全固溶于基体,随着温度降低,当Nb和C均处在显著变化时,以NbC为主的复合析出物(Nb,Ti)(C,N)开始析出(见图1(c))。N的析出变化与Ti相似,为TiN析出所致(见图1(d))。从热力学角度考虑,钢中Al N的全固溶温度在1 449 K左右。由于Nb、Ti的交互作用,Al的析出受到一定影响,1 450 K以上时,Al基本固溶在基体中,1 000 K时,Al的析出量略大于2×10-4(见图1(e))。

从图2中可看出,1 800~1 260 K时,随着温度降低,Nb的理论占位分数x值先显著增大,后呈缓增趋势。

图1 不同温度下复合碳氮化物中各元素的析出量变化Fig.1 Variation of precipitation of different elements in composite carbonitride with temperature

图2 x值随温度的变化Fig.2 x values at different temperatures

3 与JMatpro软件计算结果及EDS统计结果的比较

用JMatpro软件进行计算,得出X100管线钢(Nb,Ti)(C,N)析出相平衡图(见图3)。从图3中可看出,X100管线钢(Nb,Ti)(C,N)析出温度约为1 4 3 3 K,与热力学模型计算温度(1 450 K)基本接近;Al N的析出温度约为1 473 K,与热力学模型计算温度(1 450 K)大致相近。

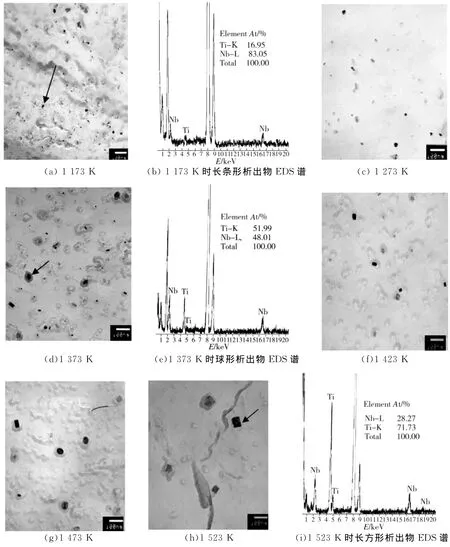

X100管线钢碳氮化物析出物形貌及成分如图4所示。从图4(a)中可看出,1 173 K时,析出物多为细小弥散分布的(Nb,Ti)(C,N),EDS分析结果显示,细小圆形析出物为纯Nb析出物,椭圆形析出物中,Nb与Ti的原子比大于9,尺寸较大的正方形析出物中Nb与Ti的原子比约为4(见图4(b)),Nb的理论占位分数x为0.94(见图2)。1 373 K时,Nb与Ti原子比接近1(见图4(e)),细小(Nb,Ti)(C,N)析出物数量减小,与模型计算结果(x≈0.54)基本一致。1 473 K时,以较大的椭圆形、方形和长方形析出物为主,细小的析出物消失。1 523 K时,Nb与Ti的原子比基本小于0.43(见图4(i)),析出物以方形、长方形为主,Nb大部分回溶,与热力学计算结果(x≈0.31)基本一致。

图3 X100管线钢碳氮化物析出相平衡图Fig.3 Phase equilibrium diagram of carbonitride precipitation in X100 pipeline steel

图4 X100管线钢碳氮化物析出物形貌及成分Fig.4 Morphology and EDS patterns of carbonitride precipitation at different reheating temperatures

由此可见,热力学模型计算结果与JMatpro软件计算结果及EDS统计结果有较好的一致性。

4 结论

(1)1 450~1 100 K时,X100管线钢碳氮化物中Nb的析出量显著增大;1 800~1 400 K时,Ti的析出速度加快;Al N的析出温度为1 450 K左右。

(2)1 173 K时,形成大量细小的析出物(Nb,Ti)(C,N);Nb与Ti的原子比大于4;1 373 K时,Nb与Ti的原子比接近1;1 523 K时,析出物中以较大的长条形、方形为主,Nb与Ti的原子比小于0.43。

(3)热力学模型计算结果与JMatpro软件计算结果及EDS统计结果有较好的一致性。

[1] 雍岐龙.钢铁材料中的第二相[M].北京:冶金工业出版社,2006.

[2] Speer J G,Michael J R,Hansen S S.Carbonitride precipitation in niobium/vanadium microalloyed steels[J].Metall Trans,1987,18A:211-215.

[3] Rios P R.Method for the determination of mole fraction and composition of a multicomponent f.c.c.carbonitride[J].Mater Sci Eng,1991,142A:87-92.

[4] 向嵩,刘国权,李长荣,等.低碳钢碳氮析出物的热力学计算[J].北京科技大学学报,2006,28(9):818-822.

[5] 唐广波,吴秀月,雍兮,等.复合微合金化高强度低合金钢奥氏体相中碳氮化物析出热力学数值模拟[J].金属热处理,2008,33(8):67-72.

[6] 陈颜堂,郭爱民,李平和.Nb-Ti微合金化超低碳低合金高强度钢中第二相的析出行为[J].金属热处理,2007,32(9):51-54.

[7] Akamatsu S,Hasebe M,Senuma T,et al.Thermodynamic calculation of solute carbon and nitrogen in Nb and Ti added extra-low carbon steels[J].ISIJ International,1994,34(1):9-16.

[8] 曹建春,雍岐龙,刘清友,等.含铌钼钢中微合金碳氮化物沉淀析出及其强化机制[J].材料热处理学报,2006,27(5):51-55.

[9] 傅杰,刘阳春,吴华杰.HSLC钢中纳米氮化物的析出与作用[J].中国科学E辑,2008,38(5):797-806.

[10]Youshinaga N,Ushioda K,Akamatsu S,et al.Precipitation behavior of sulfides in Ti-added ultra low-carbon steels in austenite[J].ISIJ International,1994,34(1):24-28.

[11]郝士明.材料热力学[M].北京:化学工业出版社,2004.