低温多效海水淡化技术在首钢京唐钢铁厂的创新应用

张岩岗

2006年,北京首钢国际工程技术有限公司(以下简称“首钢国际工程公司”)按照国家发展和改革委员会的批复开展新建钢铁厂——首钢京唐钢铁联合有限责任公司钢铁厂的设计工作。此批复中特别强调,钢铁厂需实施循环经济战略,节约水资源、实现可持续发展。面对华北地区稀缺的淡水资源,开发利用海水资源将海水转化为淡水成为钢铁厂整个水系统设计中的重点。首钢国际工程公司通过对水质、水量进行分析、计算,最终设计采用创新的低温多效海水淡化技术制取钢铁厂全厂除盐水,该低温多效海水淡化技术能在多种工况下运行,可以充分利用钢铁厂不同类型的乏汽资源,有效降低运行成本,符合“循环经济、节能减排”的设计理念。首钢京唐钢铁联合有限责任公司钢铁厂也因此成为国内第一个采用海水淡化技术解决供水问题的钢铁企业。

一、海水淡化技术概况

海水淡化是海水综合利用中的重要设施,当今,通过海水淡化工艺生产大量高质量产品水在技术和经济上是可行的。目前,海水淡化技术主要有两个发展方向,即热法和膜法。

1.热法

热法主要有:多级闪蒸(MSF)、低温多效(LTMED)两种技术。其中,多级闪蒸的运行温度、造水比和级数分别在120℃、10和40级,多级闪蒸除了消耗一定的加热蒸汽外,还要耗电能4kwh-5kwh/m3用于海水的循环和流体的输送;低温多效是在多效MED)的基础上发展起来的,运行温度、造水比和效数分别在70℃以下、大于10和7效,低温多效除了要消耗加热蒸汽外,还要耗电能约1.2kwh/m3,用于成品水的输送。

2.膜法

膜法主要是指反渗透(RO)技术,它利用半透膜在压力下允许水透过而使盐份和杂质截留的技术。传统上膜法技术普遍应用于对苦咸水的淡化中,现在广泛用于海水淡化中。膜法技术的脱盐率可达99.5%,能耗约在6kwh/m3成品水。

但RO工艺对原水水质、水温比较敏感,并且对人工操作要求较高。为了避免渗透膜被阻塞,必须在反渗透设备的前端安装有效的预处理装置。近年的实践表明,海水预处理不仅投资高,而且技术难度也较大。所以,在计划采用膜法海水淡化技术的海域一般需进行为期一年的预处理中试。

二、不同海水淡化技术的比较

1.多级闪蒸技术上成熟可靠,成本适中,尤其适合大规模的海水淡化。每吨淡化水需耗电4kwh-5 kwh,耗低压蒸汽(以2ata压力计)0.14t。一次性设备投资稍高,但运行维修费用低。

2.低温多效蒸馏技术成熟可靠,成本较低,近10多年大规模应用于海水淡化工程。每吨淡化水需耗电1.2kwh,耗低压蒸汽(以2ata压力计)0.1t左右,一次性设备投资稍高,但运行维修费用较低。

3.反渗透每吨淡化水需耗电6kwh左右,一次性设备投资稍小,但膜老化更换运行费高,并且需要维护人员较多。

另外,即使两级膜法出水指标仍低于热法出水指标,若取得和热法相同的水质,后续需增加一级膜法或其它除盐设施,所以反渗透多用于市政等行业。综合比较见表1。

通过上述比较并结合实际工程的调研,鉴于热法中的低温多效在多级闪蒸的基础上有了较多改进,在此仅将热法中的低温多效工艺和膜法进行综合比较。

(1)一般情况下低温多效工艺比反渗透在一次投资方面略高,但考虑到曹妃甸地区预期的入料海水水质较差将引起膜法预处理装置复杂,因此二者投资相差不大。

表1 综合比较表

(2)低温多效工艺运行期间的设备检修和维护费用相当低;与同等能力的反渗透工艺比较,低温多效装置对操作人员的要求较低。

(3)低温多效装置的主要能源为蒸汽,该工艺结合首钢京唐钢铁联合有限责任公司即将建设的X300MW电站和钢厂内除冬季外排放的乏汽(100-50t/h),利用蒸汽能源更方便。

(4)低温多效装置可以一步到位生产相当纯度的除盐水(小于10μS/cm),而且可以为进一步的精除盐(要求的锅炉补充水水质小于0.2μS/cm))提供较好的原水。

(5)低温多效装置对入料海水水质和污染的变化不太敏感。据有关资料显示,曹妃甸地区的海水已受到相当程度的污染。

(6)低温多效装置施工安装简单,且运行控制系统较为简单,因为低温多效装置适合无人看管下的自动连续运行,并对操作人员的失误不敏感。

通过以上综合比较及对全厂的水平衡计算,决定钢铁厂一期采用热法中的低温多效工艺,规模为50000 m3/d。

三、低温多效海水淡化装置主要参数的确定

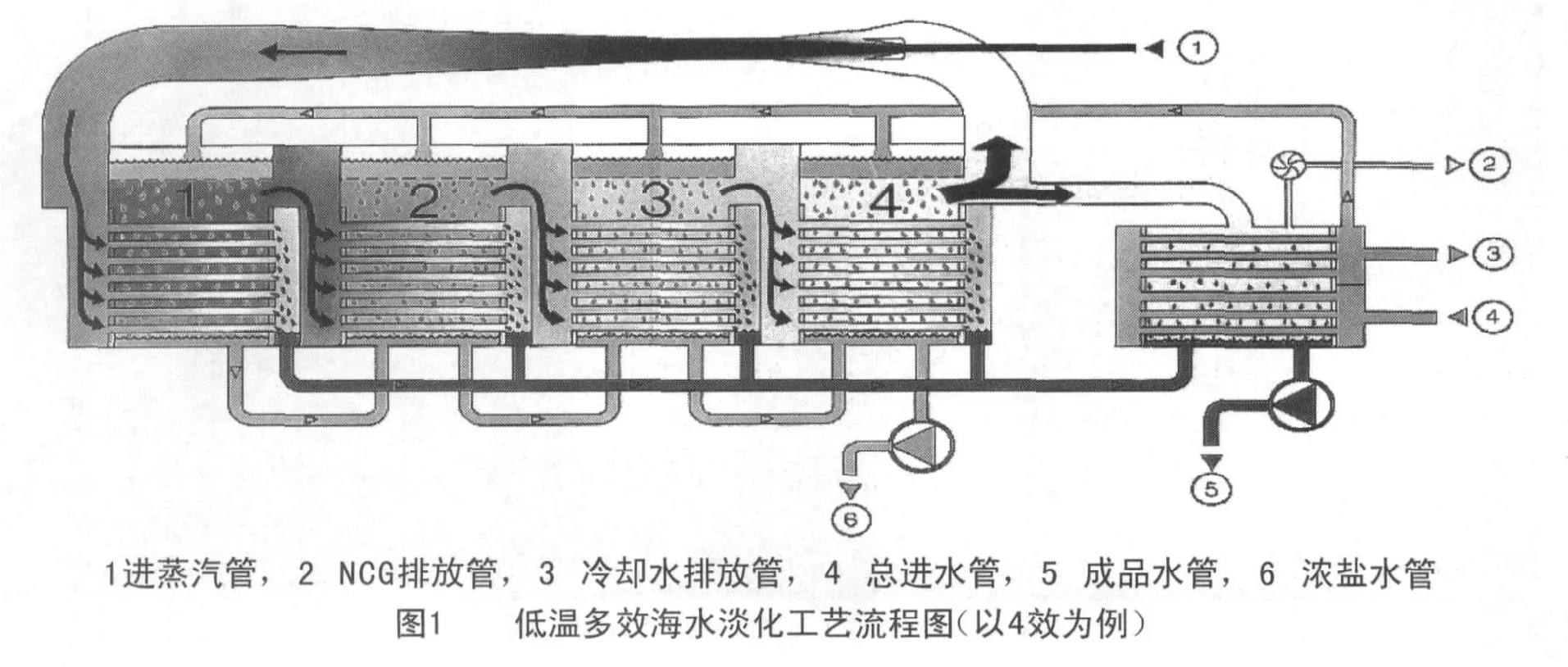

首钢国际工程公司的设计者通过对钢铁厂需水量和水质的合理计算,并结合钢铁厂的运行体制,确定了一期海水淡化主体设施分4套设计的总体思路,单套设施制水能力12500 m3/d,总产水能力50000(m3/d),并确定了其主要参数。目前,这是中国国内已投产最大的热法海水淡化设备。工艺流程见图1。

四、低温多效海水淡化技术在本工程中的主要改进及创新

设计中针对钢铁厂的蒸汽平衡和各除盐水用户的不同情况,设置了海水淡化主体设施运行的边界条件及主要工况,并对涉及海水淡化主体设施运行的附属设施及配套系统进行了合理配置及优化。

其中,海水淡化设施工况的确定是关键环节,它决定了设施将来的运行水平及效益。目前,通常的作法是从汽轮机中抽取中压蒸汽,该中压蒸汽为压力在4ata(ata为绝压下kgf/cm2)以上的蒸汽,然后通过热压缩(即TVC)装置将中压蒸汽和回流低压蒸汽混合减温减压后进入低温多效装置进行海水淡化,由于该方式抽取的压力较高的中压蒸汽是汽轮机中没有充分膨胀做功的优质蒸汽,蒸汽价值较高,由此直接影响发电效率,导致海水淡化的运行成本较高,没有较好体现低温多效装置利用低温、低压的低价值蒸汽直接进行海水淡化的技术优势;另外通常的海水淡化专设抽汽系统,没有较好利用其它富余蒸汽,造成能源浪费,系统运行不经济。

为了克服现有技术中使用低温多效海水淡化工艺时抽取汽轮机中的中压蒸汽影响发电效率、运行成本高等问题,本创新将低温多效装置与汽轮机及其它低低压汽源组合,可直接利用汽轮机末端或其它低低压汽源的低温、低压蒸汽进行海水淡化,同时该工艺可利用其它压力较高的富余蒸汽进行海水淡化,并实现系统的多工况运行。其中富余蒸汽设计采用的压力还同比降低了1ata-2ata,使吨水运行成本同比下降2元-3元,而其它工况设计利用基本“零”价值的蒸汽(如发电汽轮机排汽等),使吨水运行成本同比下降更多。目前该创新已申请了国家发明专利专利号:200810103167.5)。另外,设计还将浓盐水送社会盐场晒盐,实现资源的综合利用,进一步降耗减排。

在海水淡化材料及设备的选择方面,通过挂片试验、查阅资料、请教专家、调研厂家等,最终确定了全部材质,这些材质即考虑了功能需要又考虑了价格因素,实现“功能性”与“经济性”的统一。其中主要包括:外壳选用进口双相不锈钢,换热管分不同部位采用进口钛材和国产铜合金,板式换热器采用进口钛板,海水非接触附件采用国产316L不锈钢,海水管道采用GRP等。

在最后阶段,将电气、自控、通讯、防雷接地等系统进行了进一步优化,使得该设施的综合投资、运行成本、自控水平等均达到或超过国际先进水平。

五、低温多效海水淡化技术的应用前景

首钢国际工程公司首次在钢铁厂中采用的低温多效工艺,不仅可以在TVC工况下运行,还可以在纯MED工况及MED+TVC工况下运行,通过在不同工况下的运行模式切换,有效利用钢铁厂的多种蒸汽能源,在工艺流程、设备配置和性能指标上均达到世界先进水平。钢铁厂成功应用该创新低温多效海水淡化技术不仅节约了淡水资源,还有效降低了海水淡化的运行成本,并提高了钢铁厂的用水安全性,符合国家“循环经济、节能减排”的要求,对沿海地区钢铁厂及其它行业的建设有一定的借鉴意义。

六、低温多效海水淡化技术研发团队

为了研究和创新该低温多效海水淡化技术,首钢国际工程公司成立了由副总经理兰新辉挂帅的海水淡化系统技术开发课题组。课题组以动力设计室主任、教授级高工寇彦德为课题组组长,集中了工艺工程师张岩岗、李玮、吴永志,热力工程师周玉磊,自动化工程师刘燕、罗晓阳等多专业的负责人及优秀人才,并吸纳了首钢京唐公司教授级高工李杨、高级工程师吴礼云参与课题开发。在实际工程设计应用中融合了工艺、热力、电气、自动化、土建、暖风、总图、电信等多个专业,克服了跨越专业多、系统复杂等特点,最终建成了具有创新性的低温多效海水淡化工程。

首钢国际工程公司正努力实现该技术的标准化、系列化及关键部件的国产化,并逐步为国内外钢铁企业或相关企业提供相关技术服务。