FINEX与高炉炼铁工艺对比

张龙强 周 翔

一、引言

近代高炉炼铁工艺经过150多年的发展,在生产效率、工艺技术、装备大型化等方面日臻成熟,各项潜力得以较为充分的发挥,为人类文明和经济发展做出了巨大贡献。但高炉生产依赖的焦煤资源供应不足,加之烧结及焦化工序污染严重,其可持续发展面临巨大挑战。因此,基于不用焦炭的非高炉炼铁技术,成为近30多年来世界钢铁业着力研究和发展的前沿技术之一。非高炉炼铁技术分为熔融还原与直接还原两种工艺。直接还原以天然气或非焦煤为能源,在铁矿石软化温度以下还原获得固态直接还原铁(DRI)或海绵铁。熔融还原以非焦煤为能源,在高温熔态下还原铁氧化物得到铁水。

2010年,全球非高炉炼铁总产量约7737万吨,占全球生铁总量的7.4%,其中,熔融还原工艺产铁约620万吨,仅占全球生铁总量的0.6%。过去的3年,熔融还原生铁产量占比始终在0.6%左右,该工艺发展速度较为缓慢,目前仅COREX和FINEX两种工艺实现了工业化生产。

二、FINEX工艺发展历程

FINEX工艺的开发源于COREX工艺,主要改进有两方面:一是以多级流化床取代了COREX的预还原竖炉,二是原料由块矿和球团矿变为粉矿。1995年,浦项公司COREX C2000投产,但鉴于其工艺存在诸多不足,如还原竖炉中炉料粘结严重影响顺行和作业率,焦比高、煤种要求严格、燃料比高等,浦项与VAI 在1992年就开始联合研发FINEX技术,1996年通过流态化床铁矿粉煤基气体还原试验,确认了流态化还原工艺,1999年进行了半工业试验。2003年6月,浦项将已投产的COREX C2000改造成年产60万吨的FINEX 1示范工厂。经过4年的摸索完善后,150万吨FINEX 2于2007年投产,产能有了较大突破。2011年6月,产能有进一步突破的200万吨FINEX 3工程开工建设,预计2013年7月建成投产。

通过FINEX工艺演进历程看出,目前全球仅浦项拥有该工艺,经过20年的研发、生产和改进,200万吨规模的第三套装备已经开工建设。这不仅说明了该项工艺持续取得进展,同时也表明了炼铁界对其仍存有顾虑,大规模商业化推广时机尚未成熟。

三、高炉与FINEX两种炼铁工艺对比分析

考虑到FINEX 3尚未建成,本文重点分析已经运行4年的FINEX 2,就其生产、运行、投资、技术经济及节能减排等各项指标与同规模高炉工艺进行比较。

(一)对比范围

FINEX工艺所需原料为粉矿,燃料为焦丁、成型煤和煤粉,所用煤为非炼焦煤,没有高炉所需要的焦化、烧结、球团生产车间,这也是该工艺宣传的竞争点之一。但考虑到两种工艺都用焦炭,本文比较范围的界定如下:高炉工艺包括烧结、球团和高炉系统,FINEX工艺包括FINEX装置及制氧、发电等辅助设施。150万吨生铁规模对应的高炉容积应为1750m3,按照78%烧结矿配加22%酸性球团矿炉料结构,需要配套的烧结机面积为180m2,球团装备为10m2竖炉,所有装备均配置环保及余热、余压回收装置。

(二)指标对比与分析

1. 原、燃料供应

(1)原料。高炉工艺所需为烧结矿和球团矿,其中烧结矿和球团矿的生产原料主要为粉矿和铁精矿,高炉含铁原料综合入炉品位一般要求TFe≥58%,近年来随着铁矿石价格的快速增长,实际入炉品位往往达不到58%。2010年,国内重点钢铁企业平均入炉品位57.14%,最低仅为50.34%。高炉工艺对原料的其他成分无特殊要求。FINEX工艺原料为粉矿(目前来自澳大利亚),对原料要求较为严格,TFe为60%-62%,粒度 ~8mm,平均为1mm-1.5mm,以赤铁矿为主。

(2)燃料。两种工艺所需燃料均为焦炭和煤,相应的指标要求见表1、表2。

表2 喷吹用煤(型煤)主要指标表 %

通过比较两种工艺对原、燃料性能要求可以看出,FINEX工艺对原料要求较为苛刻,而高炉工艺更能适应原料的变化,可以选择的范围更广。两种工艺对燃料质量的要求相当。

2. 生产技术经济指标

两种工艺生产技术经济指标见表3。

表3 高炉与FINEX炼铁生产指标对比

3. 消耗指标

FINEX 2燃料消耗的最好指标在2008年,折成煤后的燃料比为710kg/t(焦炭按1.4倍折算,成型煤和煤粉按1.0倍折算),其中焦炭为70kg/t,喷煤粉120 kg/t -150kg/t,余为成型煤。该指标对应的矿为澳大利亚粉矿,全铁品位63%,对应的煤是弱粘结性煤,其灰分为10%-11%。

浦项多项试验表明,焦丁加入量越大,炉况越顺行,燃料消耗越小,若没有焦炭,燃料比将增加30%以上。目前,FINEX 2实际燃料消耗约为760kg/t(折煤),依照前述燃料结构计算,焦炭消耗约为76kg/t,煤粉消耗150kg/t,型煤消耗504kg/t。其他消耗指标及与高炉工艺对比见表4。可以看出,高炉工艺因工序较多,能耗指标偏高,FINEX工艺虽然燃料消耗较大,但煤气均可回收且热值高于高炉煤气,因此,能耗指标略有优势。

4. 环保指标

表1 焦炭(焦丁)主要指标表 %

表4 高炉工艺与FINEX工艺消耗指标对比

表5 高炉工艺投资组成表 万元

FINEX工艺没有烧结工序,矿石和燃料中的硫在熔融炉中以CaS形式进入炉渣,没有高炉工艺中烧结烟气SO2污染,总的SOx排放量远少于高炉工艺。FINEX工艺主要是氧气冶炼,没有高炉工艺鼓风带入的大量氮气,因此NOx生成量明显减少。另外,FINEX工艺因工序较少,粉尘和废水等污染排放量也优于高炉工艺。

另外一项重要的排放指标是CO2。全球温室气体排放问题已经成为政治议题,上升到国家竞争的层面。CO2排放量取决于含碳燃料消耗量,对已经产生的CO2的治理效果并不明显,绝大部分最终仍以CO2形式排入大气中。对高炉和FINEX两种工艺CO2排放指标的比较,实际是对燃料比的对比。如前所述,在这一指标上,FINEX工艺并无优势。

5. 投资

(1)1750m3高炉工艺系统投资。1750m3高炉工艺系统由料场、180m2烧结机、10m2竖炉、1750m3高炉以及配套公辅、环保、资源能源回收等设施组成,投资组成详见表5。

(2)150万吨FINEX 2投资。据浦项提供的信息,目前开工的200万吨FINEX3生产线与2007年建设的150万吨FINEX 2生产线投资额度相当。考虑到当年的物价水平,在净增50万吨产能的情况下,投资额不变体现出第3套生产线作了较大改进。FINEX3投资1.3万亿韩元,约合78亿元,投资组成见表6。高炉工艺若加上料场1.5亿元投资,总投资约11.4亿元,相比FINEX工艺的78亿元投资,优势十分明显。

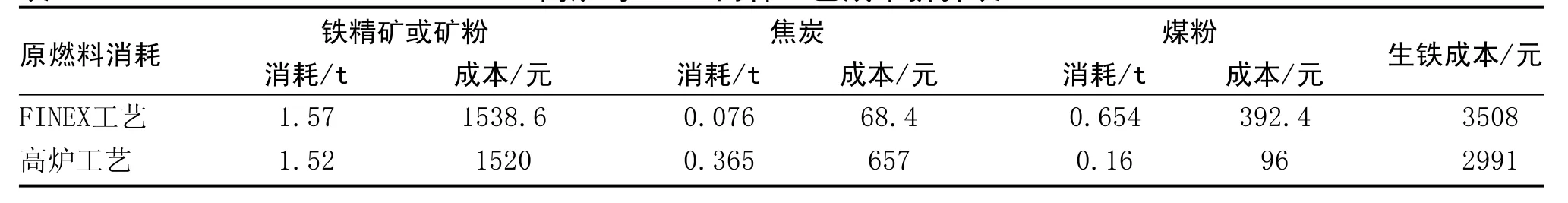

6.成本

生产成本属于企业秘密,难有准确数据,本文通过原燃料需求量折算的方法,推算两种工艺生铁的制造成本,其中原料均为进口矿,计算结果仅供参考。高炉炼铁生产成本中,原料成本约占60%,燃料(包括焦炭、煤粉)约占近30%,综合考虑烧结和球团工序投入,炼铁工艺燃料采购成本占生产成本比重本文取76%;FINEX工艺仍处于起步阶段,研发、管理等费用相对较高,特别是氧消耗量大(约占成本20%),原燃料成本占比较低,约为50%-60%(本文取57%)。

FINEX工艺粉矿品位取61%,吨铁消耗粉矿约1.57吨,高炉入炉品位取58%,吨铁铁精矿消耗约1.52吨。两工艺成本比较见表7。通过成本计算可以看出,FINEX工艺生铁成本比高炉工艺高500多元。

表6 浦项FINEX3投资组成表

表7 高炉与FINEX两种工艺成本折算表

7. 占地面积

150万吨FINEX2占地面积约15万m2(也有资料显示,该数据为30万m2以上,15万m2应不含原料场),高炉工艺的占地面积约为22万m2,其中180m2烧结机占地5万m2,10m2球团竖炉占地3万m2,1750m3高炉占地约为14万m2。

可以看出,高炉工艺因工序较多,占地面积大于FINEX工艺,对总图布置紧张的企业而言,FINEX工艺优势较为明显。

四、综合对比分析

FINEX较高炉工艺而言,目前最大的竞争优势是焦炭用量明显减少,依照其设计初衷,未来存在完全不用焦炭的可能。如能实现,其竞争力将进一步增大与1750m3高炉配套的焦炉工序占地面积约15万m2,投资约5亿元,还增加了废水和SOx等排放量)。

综合来看,FINEX工艺除了焦炭用量少,并有可能最终不用焦炭外,仅占地面积和环保指标有一定优势,能耗指标两者基本相当,但在原料选择、投资等指标方面与高炉工艺(原料场、焦化、烧结、球团、炼铁)相比差距较大,特别是投资差距巨大。FINEX替代高炉工艺尚不具备条件。

五、建议

1.高炉工艺

焦炭在高炉内除了作热源和还原剂外,还有不可替代的骨架作用,这是高炉依赖焦炭的主要原因,也是高炉大型化的重要支撑。考虑到焦煤资源短缺以及环保排放压力的制约,未来高炉工艺必须寻求大幅度减少焦炭用量的技术和工艺。另外,高炉工艺还需在以下方面重点关注。

(1)高炉炉型设计和工艺操作要适应原燃料的变化。随着全球铁矿资源开采力度的不断加大,原矿品位有走低趋势,高炉工艺必须适应低入炉品位的变化,炉型选择要综合原燃料条件和钢种及钢材产品需求,避免盲目追求大型化。

(2)低碳炼铁。炼铁工序(焦化、烧结、炼铁)CO2排放占钢铁厂CO2总排放量超过85%。除努力降低燃料比外,还要从燃料结构方面有所突破,如应用天然气和废塑料等,研究表明,消耗每吨煤炭的碳排放量为0.7吨,消耗每吨天然气的碳排放量为0.39吨。另外,还应重点研发的低碳炼铁工工艺技术有碳氢共冶金、全氧冶炼及高炉煤气的资源化利用等。

2.FINEX工艺

FINEX工艺经过不断的完善和创新,目前已经取得了较大进展,但距离工业化、规模化推广仍有较大差距,替代高炉工艺的条件明显不足。作为熔融还原技术的领先者,FINEX工艺仍需要继续针对存在的问题予以改进和创新。

(1)尽快实现非焦冶炼。非焦冶炼是包括FINEX工艺在内的非高炉炼铁技术的初衷和核心竞争力,目前FINEX生产仍然依赖焦炭,不利于该工艺的推广应用。

(2)大幅度降低投资。相比高炉工艺,FINEX工艺处于起步阶段,即便充分考虑该因素,FINEX工艺庞大的投资也令其难以推广。需要通过包括减少流化床数量在内的系统改进,大幅度降低投资强度。

(3)提高原料适应性。FINEX工艺的原料仅为粉矿,且理化指标要求较高,不利于推进替代高炉工艺的进程。扩大原料供应范围和种类是FINEX工艺需要解决的重大问题。

(4)降低燃料比。目前FINEX工艺燃料比为760 kg/t(折煤)高于高炉工艺约683kg/t(折煤)的水平,未来还需在减少燃料消耗方面进一步加强研发投入。