Ca0.7Sr0.18-1.5x(WO4)0.5(MoO4)0.5:0.08Eu3+,xTb3+荧光粉制备和发光性能研究

刘婷婷, 陈永杰, 耿秀娟, 肖林久, 谢 颖, 杨 英

(沈阳化工大学辽宁省稀土化学及应用重点实验室,辽宁沈阳110142)

进入21世纪后,能源与环境显得越发重要,节能环保成为人们的共识.当前,照明约占世界总能耗的20%左右,若能以耗能低、寿命长、环保安全的LED取代目前低效率、高耗电的传统照明,无疑将带来一场世界性的照明革命[1].商用红色荧光体(Y2O2S:Eu3+)在近紫外光激发下的发光效率较低,所以研发适用于白光LED用红色荧光材料成为该领域的热点与难点.Eu3+在红光、纯红光波段有较强的发射光谱,成为当前红色稀土荧光粉中应用最广泛的稀土离子.钨钼酸盐系荧光粉具有高效激发,又具有发光亮度高和化学稳定性好的优点,而且Eu3+掺杂钨钼酸盐荧光粉的激发光谱在395 nm(紫光)和465 nm(蓝光)附近有2个线性激发峰,与现阶段LED芯片非常匹配,成为当前LED用红色荧光粉研究的重点.近年来,Eu3+和Tb3+共掺对发光性质的影响引起人们广泛的兴趣,董红军等[2]研究了Eu3+、Tb3+掺杂Zn4B6O13的发光性质,通过光谱分析证明了在基质中存在Tb3+→ Eu3+的能量传递,说明Tb3+是Eu3+很好的敏化剂.赵凤英等[3]选择了 Y2SiO5为基质,Eu3+、Tb3+共掺体系,Eu3+和 Tb3+的掺入部分取代Y3+进入晶格,2种离子共存时在紫外光激发下存在静电相互作用,Tb3+的5D4能级激发能可通过Eu3+的5D1能级传递到5D0能级,导致Tb3+发射减弱,Eu3+发射增强,即Tb3+→Eu3+存在能量传递.目前钨钼酸盐系荧光粉中的Tb3+对Eu3+敏化作用还未见报道.本文采用高温固相法合成 Ca0.7Sr0.18-1.5x(WO4)0.5(MoO4)0.5: 0.08Eu3+,xTb3+系列红色荧光粉,研究Tb3+掺杂、反应条件、助熔剂H3BO3对发光性质的影响,对其晶体结构和光色参数进行了测试.

1 样品制备和表征

1.1 样品制备

高温固相法制备一系列不同 Tb3+含量Ca0.7Sr0.18-1.5x(WO4)0.5(MoO4)0.5:0.08Eu3+,xTb3+(x=0.01,0.03,0.04,0.05,0.06,0.08)荧光粉,所需原料有碳酸锶(SrCO3,AR)、碳酸钙(CaCO3,AR)、钨酸铵(H40N10O41W12·xH2O,AR)、钼酸铵((NH4)6Mo7O24·4H2O,AR)、氧化铕(Eu2O3,纯度99.99%)、氧化铽(Tb4O7,纯度99.9%),按照一定化学剂量比称取原料,混合到玛瑙研钵中,加无水乙醇作为研磨介质进行充分研磨,然后在真空干燥箱中烘干,将混合粉体装入瓷舟中,置于马弗炉中恒温焙烧,反应一定时间后冷却至室温后取出,研磨,即得荧光粉.

1.2 样品表征

采用Bruker公司的D8型X射线衍射(XRD)仪对样品进行物相和结构分析(Cu靶,波长λ= 0.154 06 nm,管电压40 kV,工作电流40 mA);用Q600-SDT型热分析仪对样品进行热质量分析;用日立F-4600型荧光分光光度计(氙灯为光源)测试样品的激发和发射光谱;用PMS-50型紫外-可见-近红外光谱分析系统测试样品的光色参数.所有测试均在室温下进行.

2 结果与讨论

2.1 Ca0.7Sr0.135(WO4)0.5(MoO4)0.5:0.08Eu3+,0.03Tb3+热质量分析

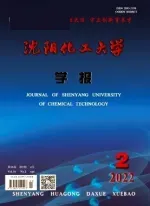

Ca0.7Sr0.135(WO4)0.5(MoO4)0.5:0.08Eu3+,0.03Tb3+荧光粉的质量变化曲线如图1所示.

图1 Ca0.7Sr0.135(WO4)0.5(MoO4)0.5:0.08Eu3+,0.03Tb3+的热质量曲线Fig.1 TG curve of Ca0.7Sr0.135(WO4)0.5(MoO4)0.5: 0.08Eu3+,0.03Tb3+

从图1可以看出:在85~160℃,质量损失1%,这是由于脱去原料中的吸附水造成的; 300~764℃,质量损失42%,这是由于原料中钨酸铵、钼酸铵和CaCO3、SrCO3分解引起的.

钨酸铵、钼酸铵和CaCO3、SrCO3分解温度分别为180℃、190℃和825℃、900℃,而样品中的原料在180℃开始分解,至900℃左右分解完全,因此,900℃是合成样品的较佳温度.

2.2 Ca0.7Sr0.135(WO4)0.5(MoO4)0.5:0.08Eu3+,0.03Tb3+的晶体结构

图2给出了在900℃下反应2 h制备的Ca0.7Sr0.135(WO4)0.5(MoO4)0.5:0.08Eu3+,0.03Tb3+的X射线衍射谱图,与标准化合物CaMoO4(PDF# 29-0351)对比,材料与CaMoO4一样具有四方晶系结构.CaMoO4晶胞参数为a=0.518 nm,c= 1.130 1 nm,Ca0.7Sr0.135(WO4)0.5(MoO4)0.5: 0.08Eu3+,0.03Tb3+晶胞参数为 a=0.521 9 nm,c=1.187 nm.说明在基质中掺杂Tb3+并没有改变晶格的类型,只是晶胞参数略有改变.

2.3 反应温度对Ca0.7Sr0.135(WO4)0.5(MoO4)0.5: 0.08Eu3+,0.03Tb3+发光性能的影响

图3和图4为不同温度下反应2 h合成的Ca0.7Sr0.135(WO4)0.5(MoO4)0.5:0.08Eu3+,0.03Tb3+发射光谱和激发光谱.由图3可知,材料在395 nm激发下的发射光谱具有相同的光谱形状,为一组尖峰,是Eu3+的特征发射,主峰波长位于616 nm(红光),归属于Eu3+的5D0→7F2对周围环境敏感的电偶极跃迁,说明Eu3+在荧光粉体的晶格中占据了非对称中心位置[4-5].在激发光谱中,从210 nm到350 nm这一宽带是O→Eu、O→Mo和O→W的电荷迁移带;在360~550 nm内为Eu3+的4f-4f之间的电子跃迁,较强的激发峰位于~395nm和~465nm分别归属于Eu3+的7F0→5L6和7F0→5D2跃迁.

随焙烧温度的升高,红色荧光材料的发光强度增强,900℃制备的发光材料发光强度最强.这是由于温度升高,有利于材料晶体结构的形成.温度过低,反应不完全,生成的产物晶型发育不好;温度过高,可能会造成晶体结构的塌陷,致使缺陷增加从而发光强度降低.在实验过程中发现,1 100℃反应时制备的材料为褐色块状,硬度大,难以研磨.

图3 不同反应温度下Ca0.7Sr0.135(WO4)0.5(MoO4)0.5: 0.08Eu3+,0.03Tb3+的发射光谱Fig.3 The emission spectra of Ca0.7Sr0.135(WO4)0.5 (MoO4)0.5:0.08Eu3+,0.03Tb3+ with different temperature

图4 不同反应温度下Ca0.7Sr0.135(WO4)0.5(MoO4)0.5: 0.08Eu3+,0.03Tb3+的激发光谱Fig.4 The excitation spectra of Ca0.7Sr0.135(WO4)0.5 (MoO4)0.5:0.08Eu3+,0.03Tb3+with different temperature

2.4 反应时间对Ca0.7Sr0.135(WO4)0.5(MoO4)0.5: 0.08Eu3+,0.03Tb3+发光性能的影响

图5所示为在900℃条件下不同反应时间对 Ca0.7Sr0.135(WO4)0.5(MoO4)0.5:0.08Eu3+,0.03Tb3+发光强度的影响(616 nm处).从图5可以看出:随反应时间延长,荧光材料的发光强度增大,当反应2 h时,制备的荧光材料发光强度最大;反应时间超过2 h,荧光材料的发光强度反而下降.这可能是由于W、Mo作为一种过渡金属,在不同的制备条件下可以形成不同价态的钨、钼化合物[6],生成的材料在长时间的高温环境中发生进一步反应,如生成亚钼酸盐等不利于发光的物质,从而降低荧光粉的发光强度.

图5 反应时间对Ca0.7Sr0.135(WO4)0.5(MoO4)0.5:0.08Eu3+,0.03Tb3+发射强度(616 nm)的影响Fig.5 The influence of reaction time on luminescent intensity(616 nm)of Ca0.7Sr0.135(WO4)0.5 (MoO4)0.5:0.08Eu3+,0.03Tb3+

2.5 Tb3+浓度对Ca0.7Sr0.18-1.5x(WO4)0.5(MoO4)0.5: 0.08Eu3+,xTb3+发光性能的影响

图6和图7分别为掺杂不同Tb3+浓度样品的发射光谱和激发光谱.

图6 掺杂不同Tb3+浓度Ca0.7Sr0.18-1.5x(WO4)0.5 (MoO4)0.5:0.08Eu3+,xTb3+(x=0,0.01,0.03,0.04,0.05,0.06,0.08)的发射光谱Fig.6 The emission spectra of Ca0.7Sr0.18-1.5x (WO4)0.5(MoO4)0.5:0.08Eu3+,xTb3+(x=0,0.01,0.03,0.004,0.05,0.06,0.08) with different Tb3+content

图7 掺杂不同Tb3+浓度Ca0.7Sr0.18-1.5x(WO4)0.5 (MoO4)0.5:0.08Eu3+,xTb3+(x=0,0.01,0.03,0.04,0.05,0.06,0.08)的激发光谱Fig.7 The excitation spectra of Ca0.7Sr0.18-1.5x(WO4)0.5 (MoO4)0.5:0.08Eu3+,xTb3+(x=0,0.01,0.03,0.04,0.05,0.06,0.08)with different Tb3+content

从图6、图7可以看到:当加入少量的Tb3+(x(Tb3+)<3%)时,发光强度随Tb3+摩尔分数的增加而提高,当x(Tb3+)=3%时荧光粉样品的相对强度达到最大值.之后再增加Tb3+摩尔分数,样品的相对荧光强度减弱,这可能是由于随着Tb3+摩尔分数的增加,发生了浓度猝灭,导致发光强度降低[7].

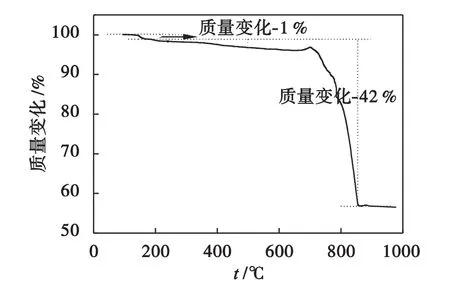

2.6 助熔剂 H3BO3对 Ca0.7Sr0.135(WO4)0.5 (MoO4)0.5:0.08Eu3+,0.03Tb3+发光性能的影响

在固相反应中常在反应物中添加少量助熔剂促进反应进行.助熔剂常选择熔点较低、对产物发光性能无害的碱金属碳酸盐、硼酸和碱土金属卤化物等物质.当烧结温度高于助熔剂熔点时,使其熔融,在固相反应过程中形成少量液相,提供一个半流动态环境,不仅有利于反应物离子间相互扩散,加速反应速度和降低合成温度,且还有利于产物的相生成和转变,促进激活离子进入晶体,从而提高荧光粉的发光强度[8].从图8可看出,助熔剂H3BO3的加入明显增加荧光粉Ca0.7Sr0.135(WO4)0.5(MoO4)0.5:0.08Eu3+,0.03Tb3+的发光强度,当H3BO3加入5%(摩尔分数)时样品的发光强度最大,约是未加入H3BO3时的1.3倍.

图8 助熔剂H3BO3不同浓度Ca0.7Sr0.135(WO4)0.5 (MoO4)0.5:0.08Eu3+,0.03Tb3+的发射光谱Fig.8 The emission spectra of Ca0.7Sr0.135(WO4)0.5 (MoO4)0.5:0.08Eu3+,0.03Tb3+with different concentration of H3BO3

2.7 Ca0.7 Sr0.135(WO4)0.5 (MoO4)0.5: 0.08Eu3+,0.03Tb3+光色参数

发光亮度、色品坐标、相关色温等参数是评价发光粉体性能好坏的一个重要指标.我国彩电荧光粉部颁标准(SJ1536-79)要求为:x不小于0.645,y值为0.345±0.05.图9为所测的样品色坐标(CIE):x=0.646 9,y=0.335 0,色温Tc=1 001 K,与市场化的商品在色坐标上相差不大,而且性能较好,亮度较大,可作为紫光InGaN芯片(340~420 nm)激发的白光LED用红色荧光粉.

图9 Ca0.7Sr0.135(WO4)0.5(MoO4)0.5:0.08Eu3+,0.03Tb3+荧光粉的色坐标和色温Fig.9 Color coordinates and color temperature of Ca0.7Sr0.135(WO4)0.5(MoO4)0.5:0.08Eu3+,0.03Tb3+phosphors

3 结论

采用高温固相法,在900℃焙烧2 h合成系列Ca0.7Sr0.18-1.5x(WO4)0.5(MoO4)0.5:0.08Eu3+,xTb3+荧光粉.当Tb3+摩尔分数为3%时荧光粉发光强度较高,样品的色坐标(CIE):x=0.646 9,y=0.335 0.实验证明助熔剂H3BO3的加入能有效提高荧光粉的发光强度,当H3BO3摩尔分数为5%时样品的发光效果较好.实验制备的荧光粉的激发波长能够与nUV-InGaN芯片很好的匹配,可应用于白光LED.

[1] 谢平.功率型白光LED的实现及应用[J].灯与照明,2008,32(1):7-10.

[2] 董红军,常树岚,刘波.Eu3+、Tb3+掺杂Zn4B6O13光致发光材料的研究[J].延边大学学报,2005,31 (2):108-110.

[3] 赵凤英,周建国,赵宝林,等.Eu3+和Tb3+掺杂Y2SiO5体系发光特性研究[J].发光学报,2002,23(6):607-610.

[4] Guo Y,Sun M,Guo W M,et al.Luminescent Properties of Eu3+Activated Ungstate Based Novel Redemitting Phosphors[J].Optics&Laser Technology,2010,42(8):1328-1331.

[5] Cao F B,Tian Y W,Chen Y J,et al.Novel Red Phosphors for Solid-state Lighting:Ca0.54Sr0.34-1.5xEu0.08Lax(MoO4)y(WO4)1-y[J].Journal of Alloys and Compounds,2009,475:387-390.

[6] 张国有,赵晓霞,孟庆裕,等.白光LED用红色荧光粉Ga2Mo3O9:Eu3+的制备及表征[J].发光学报,2007,28(1):57-61.

[7] Cao F B,Tian Y W,Chen Y J,et al.Instense Red Phosphors for UV-White Light Emitting Diode Devices[J].Journal of Nanoscience and Nanotechnology,2010,10:1-5.

[8] 徐叙瑢,苏勉曾.发光学与发光材料[M].北京:化学工业出版社,2004:105-107.