R32钎杆受力分析和提高制造质量的探讨

张广海

(鲁中矿业有限公司机械厂,山东莱芜271113)

1 概述

R32凿岩钎杆(简称R32钎杆),目前在国内地下矿山用于钻凿垂直或倾斜向上扇形孔口。我公司在中深孔凿岩作业中,R32钎杆与YGZ-90型气动导轨式凿岩机组成的TJ90台架或钻车配套使用。R32钎杆在凿岩过程中要承受冲击、扭转、弯曲等载荷产生的复杂交变应力,杆体表面要受到岩石剧烈磨损和芯孔受到矿水的冲击和侵蚀,失效比较频繁。R32钎杆作为中深孔凿岩高成本的消耗材料,质量优劣对矿山开采成本影响很大,因此稳定并提高钎杆的制造质量十分重要。

2 R32钎杆的受力分析

2.1 钎杆受力特性

凿岩过程中,钎杆承载凿岩机活塞2000~3000次/分高频冲击,在凿岩机旋转和推进器推力的共同作用下,进行岩石破碎,其主要受力为:

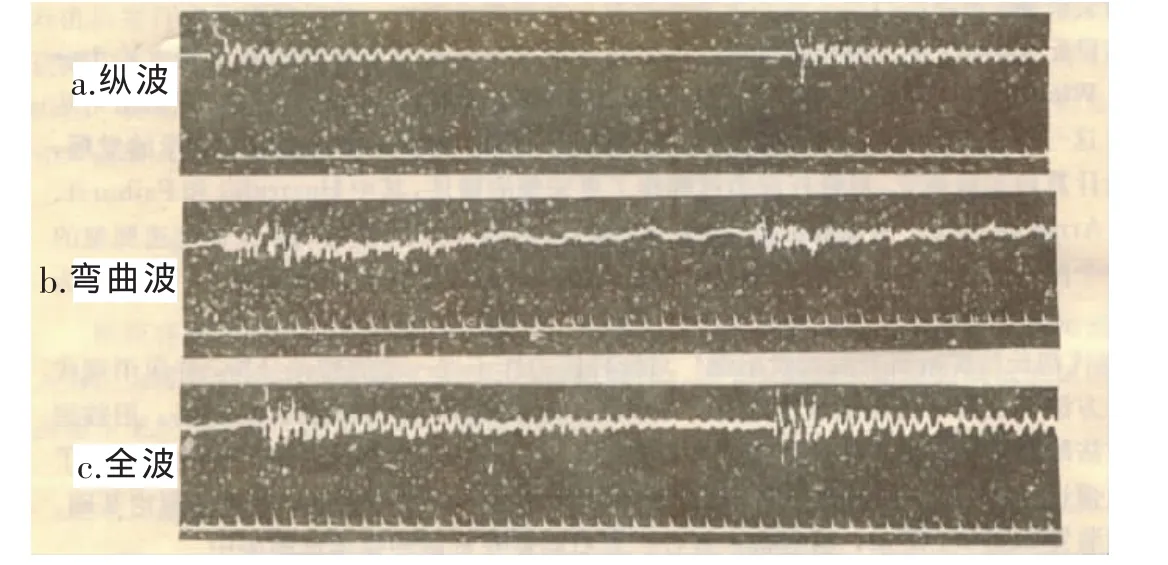

(1)由凿岩机活塞冲击纵波产生的轴向交变压缩应力和拉伸应力(图1a);

(2)由凿岩机的活塞偏心冲击产生的弯曲应力(图1b);

(3)凿岩机旋转时,钎杆传递扭矩及凿岩时夹钎等因素诱发的扭转应力;

(4)钻进过程中钎杆承受炮孔内壁岩石的摩擦力;

(5)钻进过程产生的其他附加振动和冲击载荷。

图1 凿岩机活塞应力波形图

2.2 R32钎杆受力分析

R32钎杆除承受上述应力和载荷外,随着孔深增加,连接钎杆的增多,其受力状况将会变得更加复杂,主要来源于:

(1)钎杆接头的反射应力波

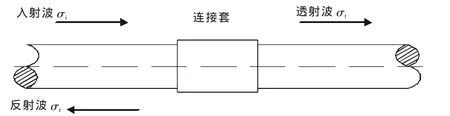

在深孔凿岩时,应力波通过钎杆将会产生反射应力波逆向传播(图2):

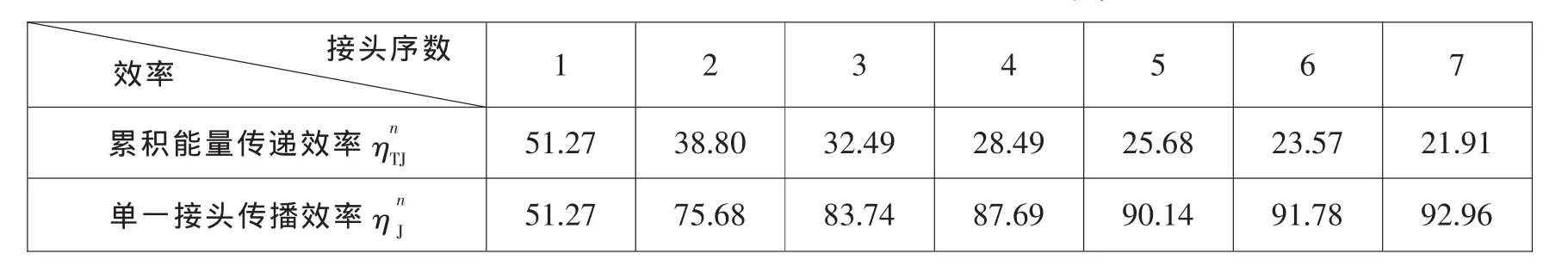

测试和计算结果表明:应力波通过多个

图2 应力波通过连接套的传播

表1 应力波通过多个接头的能量传递效率

表1 应力波通过多个接头的能量传递效率

由表1可以看出:

1)应力波通过接头传播,将产生较大的能量损失,除一部分转化为热能损耗外,很大一部分将在接头处形成反射波逆向传播。导致在接头部位形成应力叠加。

2)就单一接头的能量传播效率而言,愈接近凿岩机的接头,其能量传播效率愈低,应力波反射现象愈严重,故接近凿岩机的钎杆更容易“早期“损坏。

(2)钎杆组的纵向弯曲。

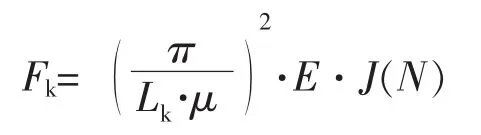

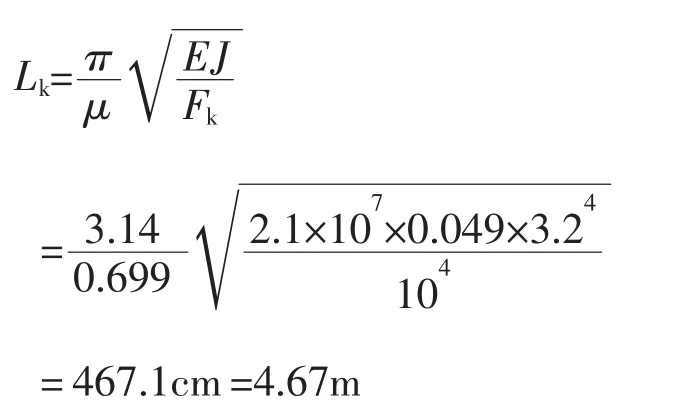

中深孔凿岩钎杆组是由几根或者数十根钎杆通过接头连接起来使用,属于典型的细长杆件,在压载荷下极易纵向失稳,产生大的弯曲变形,导致弯曲应力增大。纵向弯曲的临界力为:

式中E——弹性模量E=2.1×107N/cm2

μ——压杆的长度系数,对于一端固

定、一端绞接的情况,μ=0.699

将临界力取为钎杆组的压载FK=10KN,则可得到对应的临界长度:

可以看出,当钎杆组超出4.67m以后,即处于失稳状态。

上述两方面的原因均将导致R32钎杆较之一般钎杆产生更大的拉压和弯曲应力增长(特别是在接头处);同时由于钎杆组的失稳弯曲,更进一步加剧了钎杆组和孔壁的摩擦作用,将加速钎杆的疲劳失效。

3 R32钎杆的主要失效形式

R32钎杆主要失效形式有螺纹磨损失效如图3,螺纹与杆体过渡区部位断裂失效如图4,杆体部位失效如图5(不常见)三种情况。

图3 螺纹磨损失效

图4 螺纹与杆体过渡区失效

图5 杆体部位失效

4 R32钎杆的质量问题分析

(1)R32钎杆的中空钢材质不符合国家标准或虽然符合国标但化学成分配比不佳,热处理后钎杆的综合机械性能较低。

(2)杆体材料的直线度、几何尺寸精度差等缺陷,导致钎杆使用性能差和凿岩寿命很低。

(3)钎杆端面结构设计不合理、未按标准加工。钎杆通过钎套连接时,钎杆与钎杆端面贴合不好。

(4)过渡区设计不合理及设备的原因,导致螺纹、螺纹根部及过渡区精度低,出现划痕、螺纹过渡区圆弧存在较大的应力。

(5)波形螺纹与过渡圆弧的衔接不好,存在应力集中,成为危险断面。

(6)波形螺纹丰满度低,螺纹体积小,磨损时间短,过早失效。

(7)热处理后,钎杆表层及芯部组织、硬度没有得到保证,综合机械性能差。

(8)由于设备限制,未能进行抛丸及防腐等表面处理,影响了钎杆的综合机械性能。

5 提高R32钎杆质量的措施

5.1 杆体的结构

端面结构、过渡槽的结构形式也是影响钎杆质量和使用寿命的重要因素,严格按照标准设计、加工端面和过渡槽是避免R32钎杆早期破断的有效措施。

5.2 机械加工

杆体直线度、螺纹端面结构、端面内外圆倒角按照标准加工是保证钎杆使用寿命的主要措施,过渡槽槽沟的深度和槽沟底部的曲率半径对应力集中系数影响最大,应进行严格控制;波形螺纹的丰满度也是影响钎杆使用寿命的主要因素,丰满度不好的波形螺纹,体积小,磨损时间短。采用数控或非圆液压仿形车床虽然能保证丰满度,但螺纹精度低。尖刀偏心旋风铣削法加工的精度高,但要控制好丰满度。根据目前的生产要求和产品使用情况,采用尖刀偏心旋风铣削法加工波形螺纹可以满足要求。

5.3 热处理工艺

我厂生产的R32钎杆使用的材质为国内常用的35SiMnMoV合金钢,其热处理工艺曲线如图6,渗碳(碳氮共渗)+强制风冷+两端螺纹淬火+回火。

图6 热处理工艺曲线

5.3.1 渗碳

渗碳属于化学热处理,通过加热和保温,使气氛中的某些元素渗入钢铁表层,来改变表层的化学成分,使芯部与表层具有不同的组织和力学性能。在渗碳过程中,渗碳温度高、碳势高、渗碳速度快;温度低、碳势低、渗碳速度慢。渗碳层表层的含碳量过高,会出现网状碳化物,增加渗碳层的脆性和缺口敏感性。淬火后会产生粗大马氏体和过多奥氏体;渗碳层表面奥氏体会影响钎杆表面硬度和耐磨性。因此渗碳参数的正确选取是影响渗碳质量最重要的因素。

(1)渗碳温度

一般为900℃~950℃,温度高、渗碳速度快、时间短,温度低一点,渗碳时间长,表面含碳量易控制,大多数厂家使用930±10℃。

(2)渗碳层的碳浓度

适当的表层碳浓度对改善渗碳钢的弯曲疲劳强度、抗弯强度,冲击韧性具有重要影响;渗碳表层有较好的强韧性配合,可以提高疲劳性能。一般把渗碳层表面含碳量控制在0.8~0.85C%,不要超过0.95C%。

(3)渗碳层的深度

要获得芯部要求的韧性,渗碳层的深度不能太深,实践证明,渗碳层厚度控制在0.75~0.85mm较合适,不要超过1.0mm。

(4)强渗与扩散时间

强渗时间一定要大于扩散时间,强渗时间与扩散时间分配要合理,否则会出现以下问题:扩散时间短,碳没有充分向里扩散,碳浓度未达到理想的梯度变化,将导致热处理后疲劳性能降低;强渗时间短,没有太多的碳向里扩散,造成渗碳层深度不够。如果渗碳时间一定,强渗碳时间与扩散时间的合理分配是影响渗碳质量的重要因素。

5.3.2 杆体淬火

渗碳后强制风淬是控制杆体硬度,保证贝氏体材料组织的重要工序,经过试验分析我厂采用1440rpm风机进行强制风冷,表层组织:马氏体+碳氮化合物+奥氏体,芯部组织:下贝氏体+少量马氏体。芯部组织具有较高的疲劳性能、弹性性能及强度和韧性的配合。

5.3.3 螺纹淬火、回火

两端螺纹淬火,采用中频感应加热,为防止人为对温度误判,用红外线测温仪进行测温。回火时根据渗碳后每炉杆体硬度调整回火温度。其淬火温度、工艺为:880~900℃加热、淬油。回火温度为:200~500℃,在回火过程中要防止250~350℃和400~500℃两个温度区间中出现的第一、第二类回火脆性。

5.4抛丸及防腐

抛丸和防腐也是提高钎杆质量的关键措施之一,它对提高钎杆疲劳寿命有着重要的影响,是必不可少的工序。目前国内对钎杆表面处理的厂家较少,这也是国内与国外钎杆质量存在较大差异的一个重要因素。

6 结语

(1)受力分析表明:R32钎杆除了承受一般钎杆的拉压、弯曲和扭转交变应力外,由于深孔钻进中,钎杆接头应力波反射和长杆压载失稳的影响,其受力状况较之一般钎杆更加复杂和恶劣,诱发更大的拉压和弯曲应力,导致钎杆加速疲劳失效。

(2)R32钎杆有螺纹磨损,螺纹与杆体过渡区断裂和杆体部位失效三种主要失效形式。以螺纹磨损和螺纹与杆体过渡区断裂失效居多,造成失效的主要原因是疲劳损伤和磨损。

(3)目前R32钎杆存在的质量问题主要有:a.中空钢材的缺陷;b.结构设计不合理;c.加工问题;d.热处理未达要求。上述问题是造成钎杆早期失效的重要原因。

(4)本文从杆体结构、机械加工、热处理工艺及抛丸防腐几方面全面论述并提出了提高钎杆制造质量的措施。

(5)本工作可供钎杆的设计、制造参考,对提高钎杆的质量有所助益。

[1]赵统武.冲击钻进动力学[M].冶金工业出版社,1996:188,159.

[2]黎炳雄.螺纹钎杆的失效分析和断裂机理[J].凿岩机械气动工具,1999(2):55-60.

[3]洪大灵,顾太和等.特殊钢丛书,钎钢与钎具[M].冶金工业出版社,2000.9.ISBN7-5024-2463-6:288-311.

[4]成大先.机械设计手册(第一卷)[M].化学工业出版通.