港口抛填地基碎石注浆桩加固有限元分析

李 健,邱红胜,赵建国,熊志军

(1. 中国市政工程西南设计研究总院, 四川 成都 610081;2. 武汉理工大学 交通学院,湖北 武汉 430063; 3. 武警湖北总队, 湖北 武汉 430073)

近年来,在港口抛填软土地基上以板式基础为主的基础选型在工程设计、施工中逐渐被认可。大尺寸柔性浅基础作为板式基础的一种,已成功应用于工程实践[1,2]。当地基条件受限时,采用浅基础可缩短工期,减少经济投入[3]。荷载较大的情况下,为满足地基承载力要求并保证基础的稳定性,在技术上,基础尺寸将相应增加,但当板体尺寸增加到一定程度,基础内部(板内)应力超过混凝土板的拉、压强度,增加配筋和提高混凝土标号的方法均不足以保持板的安全稳定性、满足承载力要求时,需要另寻处理方法。并且仅仅增加基础尺寸也不一定是经济的处理方法。在设计荷载较大时,可将通过地基处理减小基础尺寸的方法作为比选方案,以选取较为合理、经济的方案。

本文将采用碎石注浆桩加固地基,并通过有限元模拟地基承载力荷载试验,来综合确定天然地基以及加固后复合地基的承载力。并分析在有限元分析中,桩径、桩数、桩土相互作用等因素对确定复合地基承载力的影响。

1 碎石注浆桩加固方案

碎石注浆桩又称浆固碎石桩,是水泥砂浆胶结碎石而成的小型钻孔灌注桩,桩径一般为0.3 m~0.7 m,适用桩长30 m以内,是一种结合了碎石桩和注浆技术的复合地基处理方法。

碎石注浆桩已多次成功应用于高速公路新建或改建地段高压线下深厚层软土地基,以及桥头地基和既有建筑物周边的地基加固。取得了一定的社会效益和经济效益,施工工法和检测方法也日趋成熟。其应用情况见表1[4]。

表1 碎石注浆桩加固高压线下深厚层

2 碎石注浆桩加固特点

碎石注浆法作为一种新型的软基处理技术,充分发挥了碎石桩和注浆法这两种注桨加固方法各自的优点。其优点主要有以下几个方面[5]:

(1)适用范围广。可用于砂卵石层、黏土、粉土和粉细砂层及淤泥层;

(2)浆液渗透作用使得桩侧摩阻力和桩端阻力均得到显著提高;

(3)与振动沉管桩等刚性桩复合地基相比,具有不挤土、无噪音、无振动、注浆材料无污染等优点;

(4)施工机具轻便,施工场地要求低。碎石注浆桩的施工设备多为机械高度小于8 m的普通工程钻机,占地少,而加固深度可达30多米。故碎石注浆桩在周围有重要建筑物的路段、高压线附近工程等施工设备高度、场地受限、不允许振动挤土的软基加固工程中具有显著优势,而得到广泛应用;

(5)施工简便,工程造价低,便于快速和大规模组织施工。与灌注桩的桩端、桩侧后注浆工艺相比,碎石注浆桩简化了施工工艺,降低了工程造价[5]。

2.1 深圳妈湾港工程概况

深圳妈湾港场地位于填海区,距海边50 m。填海区于1990年4月开始填筑砂石,到现在已有18年的时间。根据妈湾港实际工程地质概况,经过一系列的计算分析和试验证明,采用碎石注浆桩技术既能够达到加固地基的需要,又不会对原地基场地造成破坏。该方案施工设备灵活,工艺简单,可随时根据场地条件修改参数,加固效果可直接采用施工设备检测,造价相对较低。另外妈湾港工程采取了大尺寸柔性浅基础方案,由于基础底板尺寸较大,可以考虑将基础底板作为成桩时的承压板来补强注浆。

妈湾港地质土体主要为中粗砂,在一定的注浆压力下,此类土体能得到显著的固结和强化。在妈湾港特定的地质背景和环境背景下,采用碎石注浆桩技术加固地基的综合优势[4]体现在:① 施工机械高度满足高压线净空要求;② 基础底板可作为承压板补强注浆;③ 桩体完整性较好,加固深度不受限制;④ 注浆后改善桩周土体性质、地基承载力得到提高;⑤ 有一定经济优势。

3 复合地基数值分析

本文应用ANSYS有限元分析程序将桩和桩间土作为整体来模拟现场荷载试验,确定复合地基承载力。

3.1 参数选取

碎石注浆桩一般不加钢筋,直径为40~60 cm。由于地基条件的复杂性,浆液扩散半径一般由现场试验确定。根据工程资料,砂土层中取1.5 ~3.0 m,黏土层取0.3 ~0.8 m。

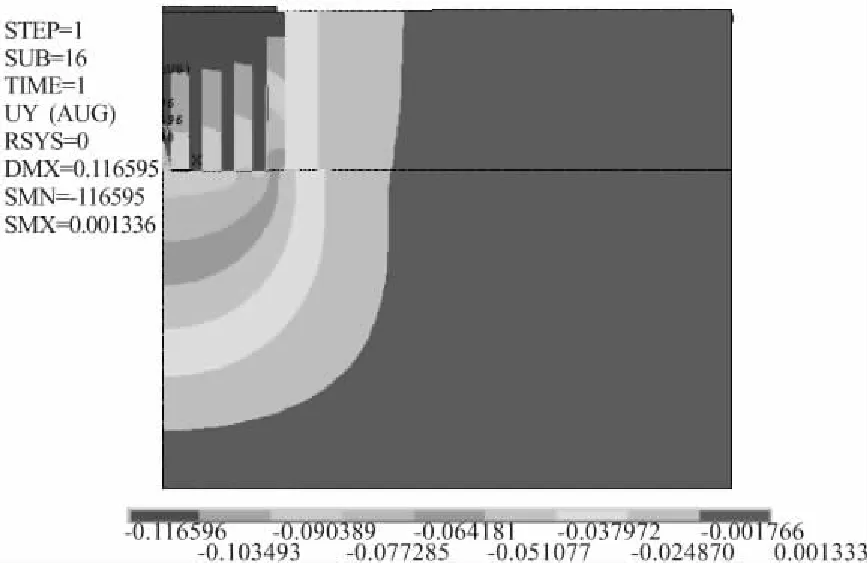

妈湾港下部的抛石材料取自港口南部炮台山爆破治理边坡的岩石。岩石岩性主要为坚硬的中粒加里东期混合花岗岩,抗压强度大于70 MPa,静弹性模量为15000 MPa。因此填筑的抛石地基弹性模量为20~40 MPa ,容重25~27 kg/m3,黏聚力大于25 kPa,泊松比为0.13~0.3,摩擦角大于30°,介于35°~ 45°之间[6]。有限元分析的材料参数列于表2。

表2 材料系参数表

3.2 有限元模型

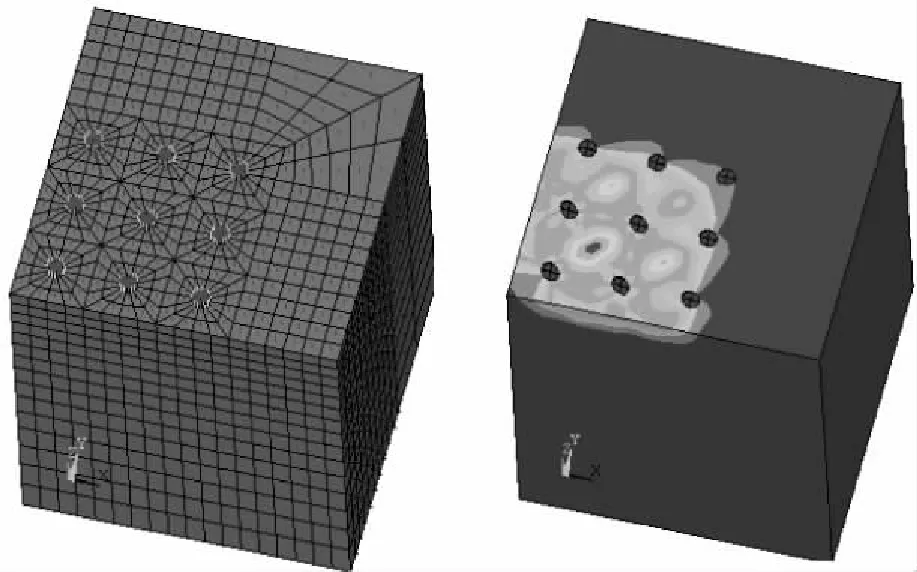

碎石注浆桩复合地基建模过程中考虑了平面模型与实体模型,经过比较桩径0.5 m、六排桩、考虑桩土接触情况下平面模型与实体模型的计算结果,二者相差不大,故在分析时以平面模型为主。平面模型采用单元plane42,接触单元target169与contact171,采用线—线接触,边界条件约束侧向水平位移和底面的水平、竖向位移。模型尺寸上部土层厚10 m,下部抛填地层厚20 m,x轴方向宽35 m以弱化边界条件的影响。承压板厚0.3 m,宽度因桩数和桩径等取不同的值而有所变化。

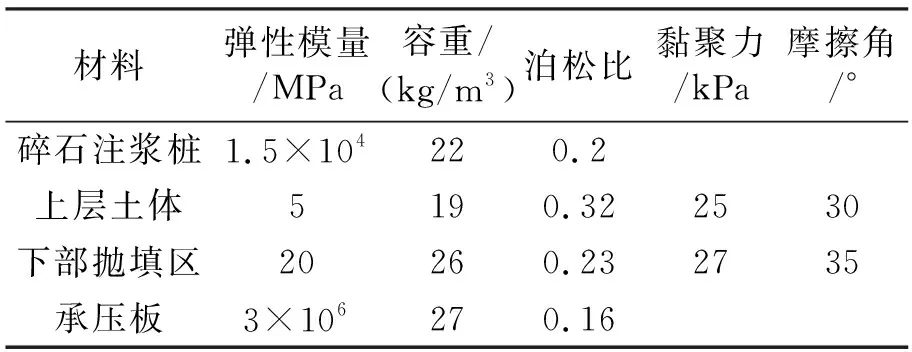

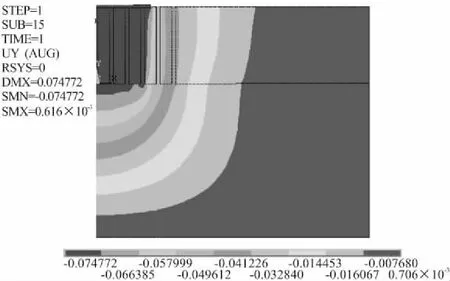

图1~图5为上部加载200 kPa时地基土体以及碎石注浆桩复合地基的沉降云图。图1为地基土体沉降云图,最大沉降0.294 m。

图1 地基土体沉降云图

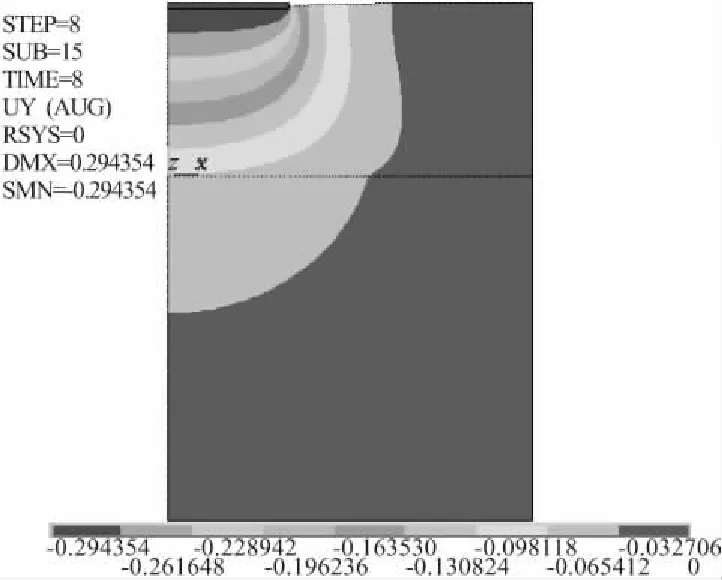

图2碎石注浆桩复合地基沉降云图,桩径0.9 m、十排桩、不考虑桩土接触,最大沉降0.071 m。

图2 复合地基沉降云图

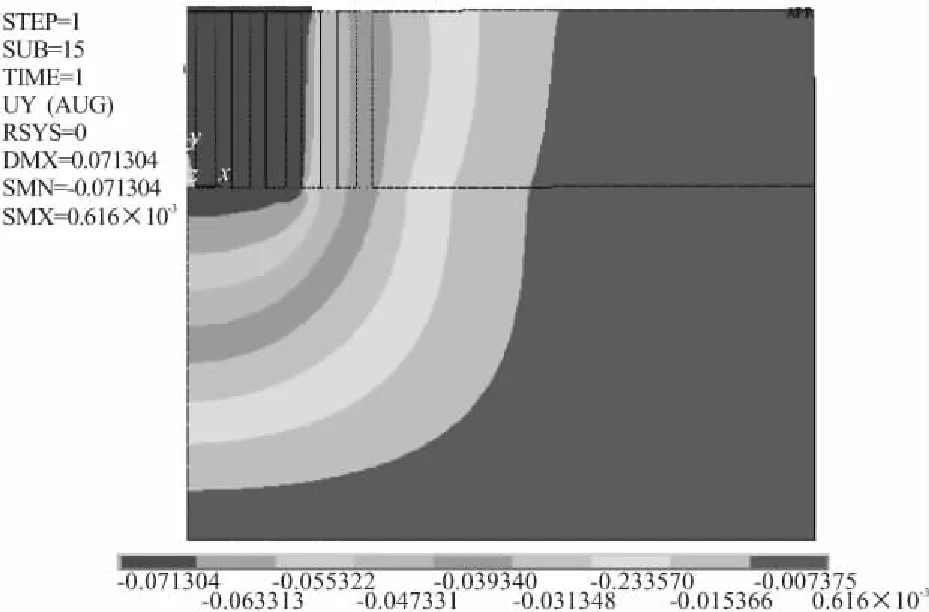

图3与图2的区别在于设置桩土接触,最大沉降0.117 m。

图3 复合地基沉降云图

图4 复合地基沉降云图

图4与图2的桩径不同,桩径0.5 m,最大沉降0.075 m。图5为复合地基立体模型图及沉降云图,桩径0.5 m、六排桩、考虑桩土接触。

图1与图2比较显示碎石注浆桩能显著减小地基沉降,起到加固地基的作用;图2与图3的比较表明,建模中考虑碎石注浆桩与土体之间接触作用时,土体沉降较小,反之沉降较大。比较图3与图4,桩径分别为0.9 m与0.5 m,桩径较大的情况下沉降较小,加固效果较好。另外将平面模型与立体模型的沉降计算结果比较,差距不大。故下面的计算均以设置接触桩径0.5 m时的平面计算模型获得。

图5 复合地基立体模型图及沉降云图

3.3 地基承载力分析

本文采用有限元模拟静载试验以得到p-s曲线。具体是在有限元计算完成后,取基底(承压板)中心点的p-s曲线进行分析,类似于对现场荷载试验得到的p-s曲线的分析。与现场试验不同,有限元模拟试验可以无限度加载[7],不必事先估计复合地基的极限承载力以控制加载范围与加载步骤,能够更好的研究碎石注浆桩的受力机理,桩土应力比的变化过程、桩端阻力以及桩侧摩阻力的发挥情况,桩体以及复合地基的破坏失稳过程。以下为通过有限元模拟静载试验得到的天然地基及碎石注浆桩复合地基承载力的计算结果。

3.3.1天然地基承载力

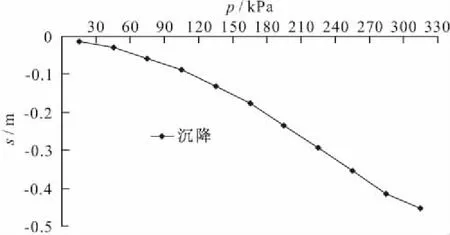

图6为用有限元软件模拟天然地基承载力静载试验获得的p-s曲线。

图6显示,土体的p-s曲线平缓没有明显的拐点,说明地基沉降比较稳定,根据规范取沉降为s/b=0.02(B为承压板的宽度)时的荷载作为地基容许承载力。由于承压板宽度b=14 m,沉降s=b·0.02=0.28 m,对应的荷载为187.8 kPa。即地基容许承载力为187.8 kPa,比设计取值160 kPa略大。

图6 土体的p-s曲线

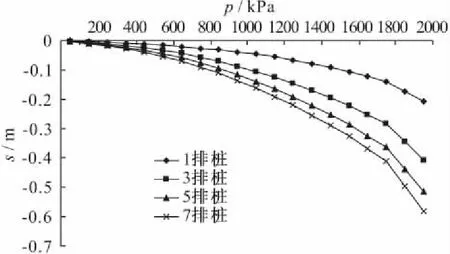

3.3.2桩数影响分析

图7为建模过程中取不同桩数情况下,模拟碎石注浆桩复合地基承压板实验获取的p-s曲线。图表显示,模拟静载实验的p-s曲线多为缓变型,没有明显的拐点。碎石注浆桩的桩顶沉降随逐级加载而增大,且相同荷载条件下,桩数越大,沉降越大。

由于图7的p-s曲线均没有明显的拐点。规范规定,当压力—沉降曲线是平缓的光滑曲线时,可按相对变形值确定。对水泥粉煤灰碎石桩或夯实水泥土桩复合地基,当以卵石、圆砾、密实粗中砂为主的地基,可取s/b或s/d等于0.008所对应的压力;当以黏性土、粉土为主的地基,可取s/b或s/d等于0.01所对应的压力[8]。碎石注浆桩的相对变形值,可参考水泥粉煤灰碎石桩或夯实水泥土桩复合地基取值s/b=0.008。

图7 桩数的影响

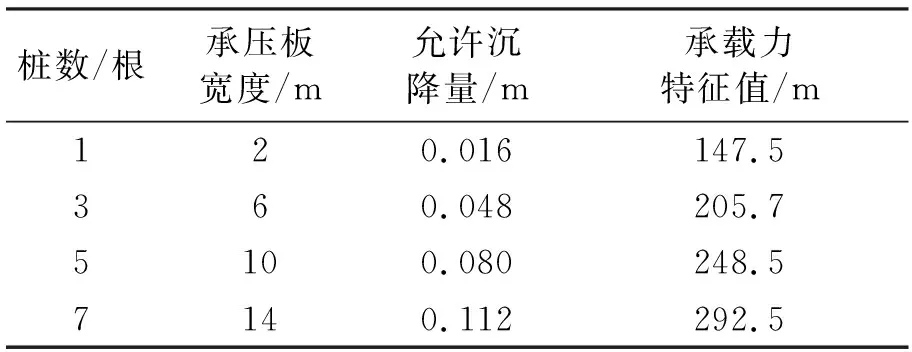

表3列出了同一地基在桩数不同情况下计算的承载力特征值。

桩数不同的情况下,采用控制沉降变形的方法确定复合地基的承载力,结果显示单桩时承载力147.5 kPa,小于地基土的承载力;而在七排桩时承载力292.5 kPa过大。

表3 碎石注浆桩复合地基承载力特征值

由于桩数较多时要考虑群桩效应的影响,群桩的承载力不等于单桩承载力之和,群桩的沉降也明显超过单桩。故在模拟承压板实验时桩数以及承压板的尺寸均对结果有较大的影响,建议桩数不超过5排为宜。另外可以考虑在桩数较多,而承压板尺寸较大时对容许沉降量予以折减,以期得到复合地基承载力的实际值。桩数及承压板面积取值可参看文献[9]。

比较加固前后的地基承载力与沉降情况,加固后的复合地基沉降得到了很好的控制,地基承载力提高10%~30%不等。

3.3.3桩径影响分析

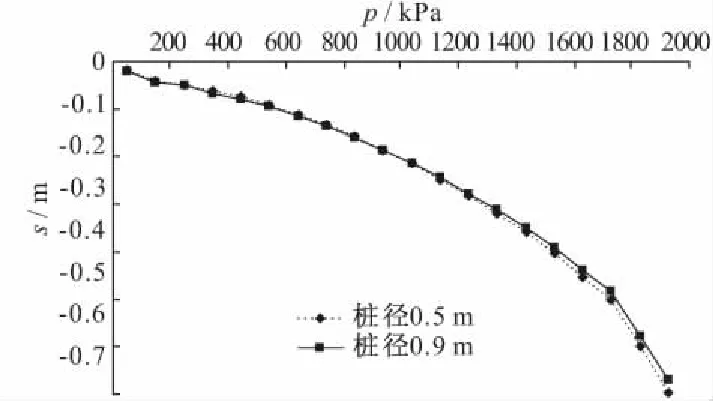

图8为在桩径分别取0.5 m和0.9 m的情况下,有限元模拟静载试验计算的两组p-s曲线。

图8 桩径的影响

图8显示桩径0.9 m的沉降小于桩径0.5 m的沉降,说明在复合地基设计时,适当的加大桩径有利于改善地基加固效果。

3.3.4接触影响分析

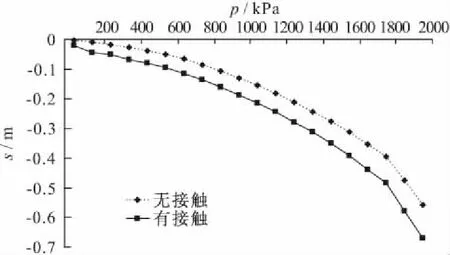

图9 接触设置的影响

图9为考虑桩土接触与不考虑桩土接触得到的p-s曲线,以分析接触设置的影响。

由于图中桩土间无接触的情况下沉降明显小于设置接触的情况,说明在设计或者沉降计算时应适当考虑桩土两种不同材料之间的沉降差。

4 结 语

(1) 有限元模拟静载试验得到的p-s曲线,在一定程度上能够反映实际情况。证明采用有限元模拟静载试验测定地基承载力的方案可行。

(2) 比较加固前后的沉降与地基承载力情况,加固后的复合地基沉降得到了很好的控制,地基承载力能提高10%~30%。

(3) 在模拟承压板实验时桩数以及承压板的尺寸均对结果有较大的影响,建议桩数不超过5排为宜。在桩数较多,承压板尺寸较大时可对容许沉降量予以折减,以期得到复合地基承载力的实际值。适当的加大桩径有利于改善地基加固效果。

(4) 由于模拟试验复合地基材料、地质条件、模拟的边界条件等与实际试验情况存在差别,尤其是模拟试验将土体作为理想的弹塑性材料,没有考虑空隙水压力等因素,所以模拟试验测定的碎石注浆桩复合地基承载力与现场试验结果有差异,但能够反映实际情况。

[1] 王肇民. 高耸结构设计手册[M]. 北京:中国建筑工业出版社, 1995.

[2] Qiu H S, Li M, Chen J M. Size Determination of Slab Foundation Under Large Bending Moments And Analysis of Settlement[C]// International Symposium on Innovation &Sustainability of Structures in Civil Engineering, 2009.

[3] 王 平, 彭晓阳. 深圳妈湾巨石填海区风动潜孔锤引孔钻进工艺[J]. 探矿工程, 2002,(s1): 222-226.

[4] 叶春林. 碎石注浆桩在深厚层软基处理中的应用[J].岩土工程技术, 2008, 22(1): 43-46.

[5] 史三元, 陈 明, 郭长印, 等. 碎石注浆桩复合地基技术及承载力分析[J]. 河北工程大学学报(自然科学版)[J]. 2008, 25(1): 14-16.

[6] 马龙海, 左恩泰. 深圳妈湾电厂一期岩土工程实录[J].电力勘测, 1997, 24(1): 2-11.

[7] 陈永辉, 王新泉, 侍 嵘, 等. 碎石注浆桩承载特性试验研究[J]. 岩土工程学报, 2009, 31(6): 871-878.

[8] JGJ 79-2002,建筑地基处理技术规范[S].

[9] 原永智. 不同压板面积的载荷试脸确定复合地基承载力的换茸方法[J]. 山西建筑, 2000, 26(6): 50-51.

——结构相互作用的影响分析