界面性能对晶须增强树脂基复合材料力学行为的影响❋

王永祯,李智辉,蔡晓岚,王爱玲

(1.太原理工大学材料科学与工程学院,山西太原 030024;2.中北大学机械工程与自动化学院,山西太原 030051)

0 引 言

树脂基复合材料 (Resin Matrix Composite)多以纤维、粒子或晶须增强树脂基体,具有高比强度、高比模量等优异性能和可设计性等优点,已在航空航天、电子等领域得到广泛的应用.树脂基复合材料综合了增强体和基体的各自优点,增强体和基体形成的界面把载荷从基体传递到增强体,强化了复合材料弹性变形,界面性能直接影响了晶须与基体间的应力传递与分散,从而影响了复合材料的强度和断裂韧性.有关界面结合的研究几乎是伴随着复合材料的发展而发展的,当然树脂基复合材料也不可能例外[1-4].利用实验技术来描述应力应变场比较困难,难以确定应力应变场的分布细节.因此,有限元数值分析技术被广泛用于此类问题的研究,为材料的微观结构设计和宏观力学性能改善提供了必要的理论依据.本文以晶须增强树脂基复合材料件的拉伸强度的实验数据测定为例,探讨了界面结合性能对复合材料细观力学行为的影响,借助有限元方法对界面结合性能对全轴轴向应力、界面剪切应力以及晶须端面应力集中系数进行了定量分析,为有效控制复合材料的界面效应提供了理论依据.

1 实验方法

1.1 试剂及仪器

光敏树脂,合成方法参照文献 [5];偶联剂KH-560,化学纯,安徽天长;氟化胺,化学纯,天津试剂所;丙酮,化学纯,天津试剂所;SiC晶须,长径比 5~80,江苏宏武.

UV光固化成型机,深圳润沃;万能试验机WDW-100KN,吉林金力;S-5200场发射扫描电镜,日本 JEO;

1.2 树脂基复合材料的合成

向盛放一定量 SiC晶须的烧杯内缓慢滴加10% 的氟化胺溶液,边滴加边振荡,5 min后取出并于 120℃下烘干,取出.称取占 SiC晶须质量1% 的偶联剂 KH-560,配制偶联剂 KH-560的丙酮溶液,并将配制的溶液缓慢滴入盛有 SiC晶须的烧杯内,振荡,反应充分后于 140℃ 下烘干,打散待用.按 SiC晶须与光敏树脂体积比 12.5∶87.5配制晶须增强树脂基复合材料.将摇匀后的晶须增强树脂基复合材料置于哑铃型模具内,送入紫外光工作区,进行光固化,用秒表计时,记录哑铃型试件的固化时间.

1.3 性能测试及分析

采用万能试验机 WDW-100KN进行哑铃型试件的单轴拉伸性能测试,即得试件的应力应变曲线.

图1为哑铃型拉伸件的应力与应变关系曲线.由图 1可知,此拉伸件的拉伸强度为16.1 M Pa.对拉伸后的断裂面进行 SEM测试(图2),发现断裂面处较光滑,说明晶须与树脂基体之间的界面结合状态不尽理想[6].

图1 哑铃型拉伸件的应力与应变关系Fig.1 Relationship of stress and strain of the dumbbell tensile

图2 复合材料拉伸件断口形貌Fig.2 SEM pho tograph of fracture face of composite tensile part

由短纤维增强复合材料拉伸强度公式[7]知,晶须体积百分比 12.5% 的复合材料,其理论拉伸强度为 35 M Pa,远大于实测拉伸强度.这表明在复合材料中,界面的结合性能对复合材料的力学行为影响很大[6,8-9].

然而,界面的微观结构的复杂性,使对它的认识还尚不清晰,而且针对晶须增强树脂基复合材料中的界面问题研究也较少.本研究采用有限元方法,从细观尺度分析研究不同的界面结合性能对复合材料应力应变场,对于树脂基复合材料的界面设计的研究提供了一种有效方法.

2 有限元模型

2.1 界面相模型

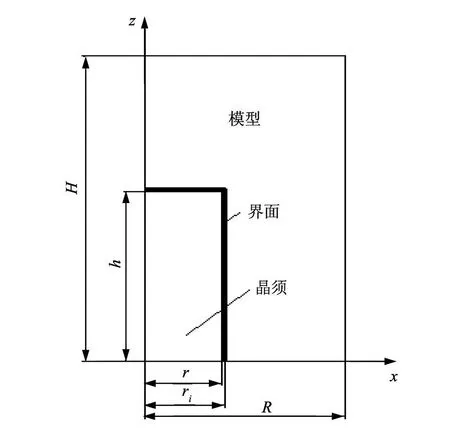

界面是影响复合材料宏观力学性能的重要因素之一,目前已提出许多模型来模拟界面区域对复合材料细观力学行为的影响.近年来被众多研究者所关注的一类模型是界面相模型[10].此模型包含了位于晶须和基体之间的界面相,其中界面相是具有一定厚度并且弹性模量不同于基体和晶须的物质[10-11].基于此思路,本文给出了一个界面模型(如图 3).采用有限元建模,模型建立的过程需要考虑的因素包含模型选用,有限元单元网格,模型的边界条件,加载形式,模型分析方法选择等.鉴于紫外光光固化成型零件的对称性,取模型的 1/4分析,如图 3所示.

图3 界面相有限元模型Fig.3 Finite element model of the interface phase

此模型中包含了 SiC晶须与树脂基体间的界面,它可以看作为由一层界面材料构成.由于载荷传递决定于复合材料的弹性模量,因此界面的结合性能可由模量值 Ei来体现,它是表征界面结合性能的重要参数[12].

网格单元采用 8 node plane82单元,为了保证计算精度的要求,单元总数为 7 830,节点总数为 23 891.在复合材料应力分析中,取模型尺寸为H=10 h,ri-r=0.2r,h=20r,H-h=10r.

2.2 边界条件

令 z为有限元模型的轴向方向,x为有限元模型的径向方向,基体半径为 R,高为 H;SiC晶须半径为 r,高为 h;晶须与树脂基体的界面高也为 h,厚度为 ri=0.2r.模型的位移边界条件为

式中,Uz和 Ux分别为 z向和 x向的位移.

沿 z向施加面载荷e0,模型的应力边界条件为

3 分析与讨论

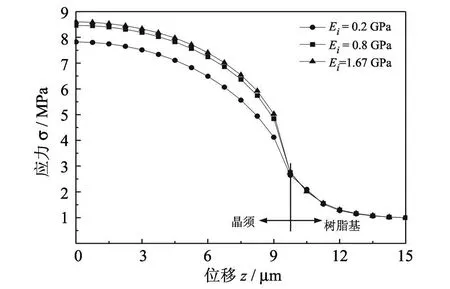

相关材料参数取 Ew= 410 GPa,Em=1.67 GPa,Vw=0.17,Vi=Vm=0.2.界面层为各向同性材料,Ei为界面模量.取不同的 Ei,进行弹性计算,在外加应力e0=0.8 MPa时,分析模拟不同界面结合状态下其对复合材料轴向应力、界面剪应力和应力集中系数分布的影响.

3.1 界面结合状态对轴向应力的影响

图4为取不同的 Ei值时树脂基复合材料内部轴向应力的分布.由图 4可以看出,界面结合完好(Ei=1.67 GPa)时,晶须上负载的轴向应力最大;界面结合较弱 (Ei=0.2 GPa)时,晶须上负载的轴向应力明显减小,而复合材料的树脂基体上轴向应力变化不明显.这是由于晶须是分散相,树脂基体是连续相,在外加应力e0的作用下,若界面结合较弱时,基体无法把外力所产生的界面剪切应力传递给晶须,此时晶须不会产生任何应变.树脂基复合材料承受的应力只由基体所承受的应力来替代,用于性能增强的 SiC晶须变为无用的杂质,破坏了材料的完整性,降低了复合材料的负载能力.因此,良好的界面结合决定了复合材料的性能.增强材料和基体界面必须具有一定的结合力,只有当界面结合力足够强时,才能有效地将载荷传递给晶须[13].

由图 4还可以看出,界面结合性能的变化对树脂基体轴向应力的变化影响不大.这与虎克定理推导的应力解析式 ec=ew+em=Ew·X+Em·X有相同的结论,即由于 Ew≫Em,所以ew≫em,也即晶须增强体承担主要的外载荷.同时得出了界面结合性能对晶须负载轴向应力的影响大,对树脂基体的影响小.

图4 不同界面模量 Ei时的复合材料轴向应力分布Fig.4 Axial stress distribution of composite in different Ei

3.2 界面结合性能对剪切应力的影响

图5为不同 Ei值时的复合材料界面剪切应力分布.由状态曲线可知,当界面结合弱时,界面剪切应力小;界面结合强时,界面剪切应力大.界面上剪切应力是不均匀分布的,离模型对称截面越远,界面剪切应力越大.因而,界面的剪切破坏过程是随着外载荷的增加而逐步向模型对称截面方向扩展的过程[14].

图5 不同界面相模量 Ei时的界面剪切应力分布Fig.5 Shear stress distribution of interface in different Ei

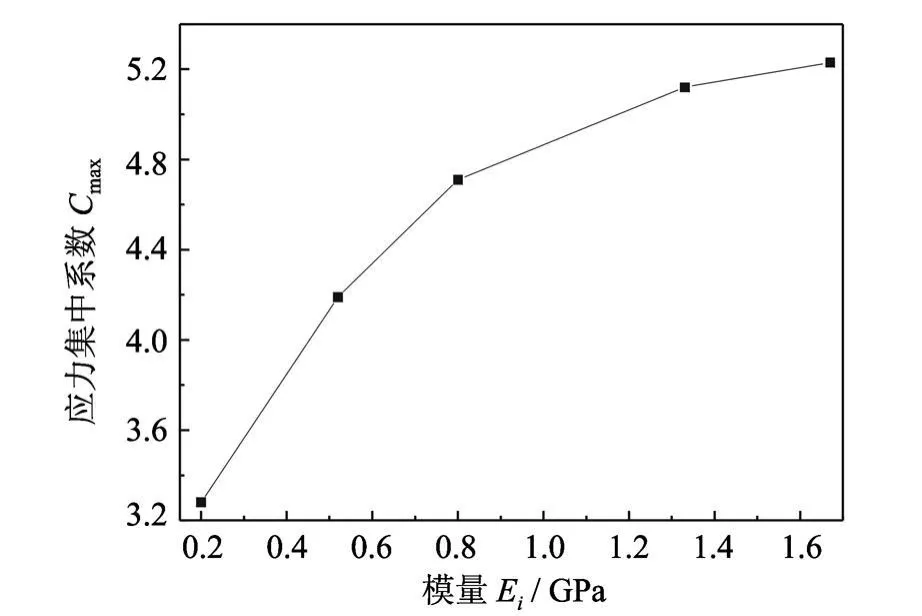

3.3 界面结合性能对应力集中系数的影响

图6为不同界面模量 Ei时的晶须端面应力集中系数分布曲线.由图 6可知,随着界面相弹性模量 Ei的进一步增大,基体与晶须间界面的结合性能也随之增强,应力集中在晶须端面处达到最大值.这说明复合材料界面结合性能决定着晶须的增强效果[15],界面是应力传递的载体.界面结合强时,作用于基体上的应力通过界面传递至晶须;界面结合弱时,基体承受了更大的应力集中.

图6 不同界面模量 Ei时的晶须端面应力集中系数分布Fig.6 Distribution of whisker end face stress concentration factor in different Ei

4 结 论

1)通过实测拉伸强度与理论拉伸强度的对比,发现实测拉伸强度与理论拉伸强度相差很大,这证实了界面结合状态对树脂基复合材料的性能影响很大.

2)采用有限元建立了界面相模型,得出了界面结合性能对晶须承受轴向应力的影响远大于对树脂复合材料基体的影响;界面剪切应力与复合材料界面结合性成正相关关系;晶须端面应力集中系数随界面结合性能的增强而递增.

[1]Hashim Z. The interphase/imperfect interface in elasticity with application to coated fiber composites[J].J.Mech.Phys.Solids,2002,27(12):2509.

[2]王荣国,武卫莉,谷万里.复合材料概论 [M].哈尔滨:哈尔滨工业大学出版社,1999.

[3]靳治良,李胜利,李武.晶须增强体复合材料的性能与应用 [J].盐湖研究,2003,11(4):57-66.Jin Zhiliang,Li Shengli,Li Wu.Performance and application ofthecomplex material reinforced by whiskers[J].Jouurnal of Saltlake Research,2003,11(4):57-66.(in Chinese)

[4]刘玲,殷宁,亢茂青,等.晶须增韧复合材料机理的研究[J].材料科学与工程,2000,18(2):116-119.Liu Ling,Yin Ning,Kang Maoqing,et al.Research on whisker toughening mechanism for composites[J].Mater.Sci.and Eng.,2000,18(2):116-119.(in Chinese)

[5]王永祯.光敏树脂在紫外光固化成型中聚合行为的研究[J].功能材料,2006,37:473-475.Wang Yongzhen. Research on photopolymerisable action of photosensitive resin architecture in stereolithography process[J]. Journal of Functional Materials,2006,37:473-475.(in Chinese)

[6]李春华.短碳纤维增强尼龙 6复合材料的制备与研究[J].科学技术与工程,2010,10(2):546-548.Li Chunhua. Study on preparation of short carbon fiberreinforced nylon 6 composite[J]. Science Technology and Engineering,2010,10(2):546-548.(in Chinese)

[7]杜善义,王彪.复合材料细观力学[M].北京:科学出版社,1998.

[8]张亚芳,唐春安,陈树坚.界面性质对颗粒增强复合材料力学性能和破裂过程的影响 [J].中山大学学报,2006,45(3):31-34.Zhang Yafang, Tang Chunan, Chen Shujian.Influence of interface characteristic on failure process and mechanical properties of brittle composite matrix with particle reinforcement[J]. Acta Scientiarum Naturalium Universitatls Sunyatseni,2006,45(3):31-34.(in Chinese)

[9]廖建国,王学江,左奕,等.硅烷偶联剂对纳米羟基磷灰石表面改性的研究[J].无机材料学报,2008,23(1):145-149.Liao Jianguo,Wang Xuejiang,Zuo Yi,et al.Surface modification of nano-hydroxyapatite with silane agent[J].Journal of Inorganic Materials,2008,23(1):145-149.(in Chinese)

[10]段慧玲,王建祥,黄筑平,等.颗粒增强复合材料的界面模型与界面相模型的关系[J].复合材料学报,2004,21(3):102-106.Duan Huiling,Wang Jianxiang,Huang Zhuping,et al.Relations between the interface models and the interphase model for particle-reinforced composites[J].Acta Materiae Compositae Sinica,2004,21(3):102-106.(in Chinese)

[11]Sevostianov I,Kachanov M.Effect of interphase layers on the overall elastic and conductive propertiesofmatrix compositesapplicationsto nanosize inclusion[J]. InternationalJournal of Solids and Structures,2007,44:1304-1315.

[12]樊建中,姚忠凯 ,杜善义,等.SiC颗粒增强金属基复合材料弹性模量与界面结合状况关系研究[J].复合材料学报,1998,15(2):1-5.Fan Jianzhong,Yao Zhongkai,Du Shanyi,et al.Research on relationship between elastic modules and interfacial bonding in SiC particle reinforced metal matrix composites[J]. Acta Materiae Compositae Sinica,1998,15(2):1-5.(in Chinese)

[13]陈尔凡,陈东.晶须增强增韧聚合物基复合材料机理研究进展 [J].高分子材料科学与工程,2006,22(2):20-23.Chen Erfan, Chen Dong. The developmentof whisker-reinforced polymer composites mechanisms[J].Polym.Mater.Sci.and Eng.,2006,22(2):20-23.(in Chinese)

[14]孙雪坤,周本廉,王国栋.弱界面下短纤维复合材料性能的改善 [J].金属学报,1998,34(2):211-215.Sun Xunkun, Zhou Benlian, Wang Guodong.Improvementofshort-fiberreinforced composite materials with weak interface[J].Acta Metallurgica Sinica,1998,34(2):211-215.(in Chinese)

[15]丁向东,连建设,江中浩,等.短纤维增强金属基复合材料拉伸应力场的有限元数值分析 [J].金属学报,2000,36(2):196-200.Ding Xiangdong,Lian Jianshe,Jiang Zhonghao,et al.Finite element numerical analysis of tensile stress field in short reinforced metal matrix composite[J].Acta Metallurgica Sinica,2000,36(2):196-200.(in Chinese)