气相燃烧法制备纳米材料的研究进展

胡彦杰,李春忠

(华东理工大学超细材料制备与应用教育部重点实验室,上海200237)

气相燃烧法制备纳米材料的研究进展

胡彦杰,李春忠

(华东理工大学超细材料制备与应用教育部重点实验室,上海200237)

纳米材料的气相燃烧合成一般是指利用气体燃料燃烧提供高温,通过物理或者化学过程从气溶胶中获得纳米材料的过程。气相燃烧法可以制备不同结构的纳米材料,具有过程连续、易于规模化、无后处理、低成本等优点,是纳米材料制备最具工业化潜力的方法之一。气相燃烧制备纳米材料涉及快速高温反应和产物单体成核、生长、凝并、团聚等过程,这些过程互相关联、交互影响;纳米材料制备过程中材料结构调控及材料生长机理成为近年来国内外的研究重点。主要介绍了气相燃烧反应器结构、材料制备、结构调控、应用性能和工业生产等方面的研究进展,并对其前景进行了展望。

气相燃烧合成;纳米材料;结构调控

1 前言

纳米材料的气相燃烧[1-3]合成,一般是指利用气体燃料燃烧提供高温,通过物理或者化学过程从气溶胶中获得纳米颗粒的过程。通常前驱体以气体、液滴或固体颗粒的形态注入反应区,液态和固态前驱体遇到高温火焰后迅速蒸发汽化,汽化的前驱体发生反应生成产物的分子或分子簇。这些分子或分子簇很快就生长团聚(有时也伴随有表面反应)成核为纳米颗粒;这些纳米颗粒之间发生相互碰撞、凝并以及产物蒸汽在一次粒子表面的凝结使粒子生长形成最终的产品纳米材料。

气相燃烧法制备纳米材料过程快速高效、分散性能好,是制备纳米颗粒材料的重要方法,也是最具工业化应用前景的方法之一。因此对于气相燃烧制备纳米颗粒材料的研究开发十分重视,许多公司、高校和研究院的专家均在从事这方面的研究工作,内容涉及所制备的纳米材料的形貌、结构、化学组成和晶体结构等诸多方面,尤其是高温气相反应过程中对纳米材料的结构调控和复杂组分功能性纳米材料的制备是近年来的研究热点。

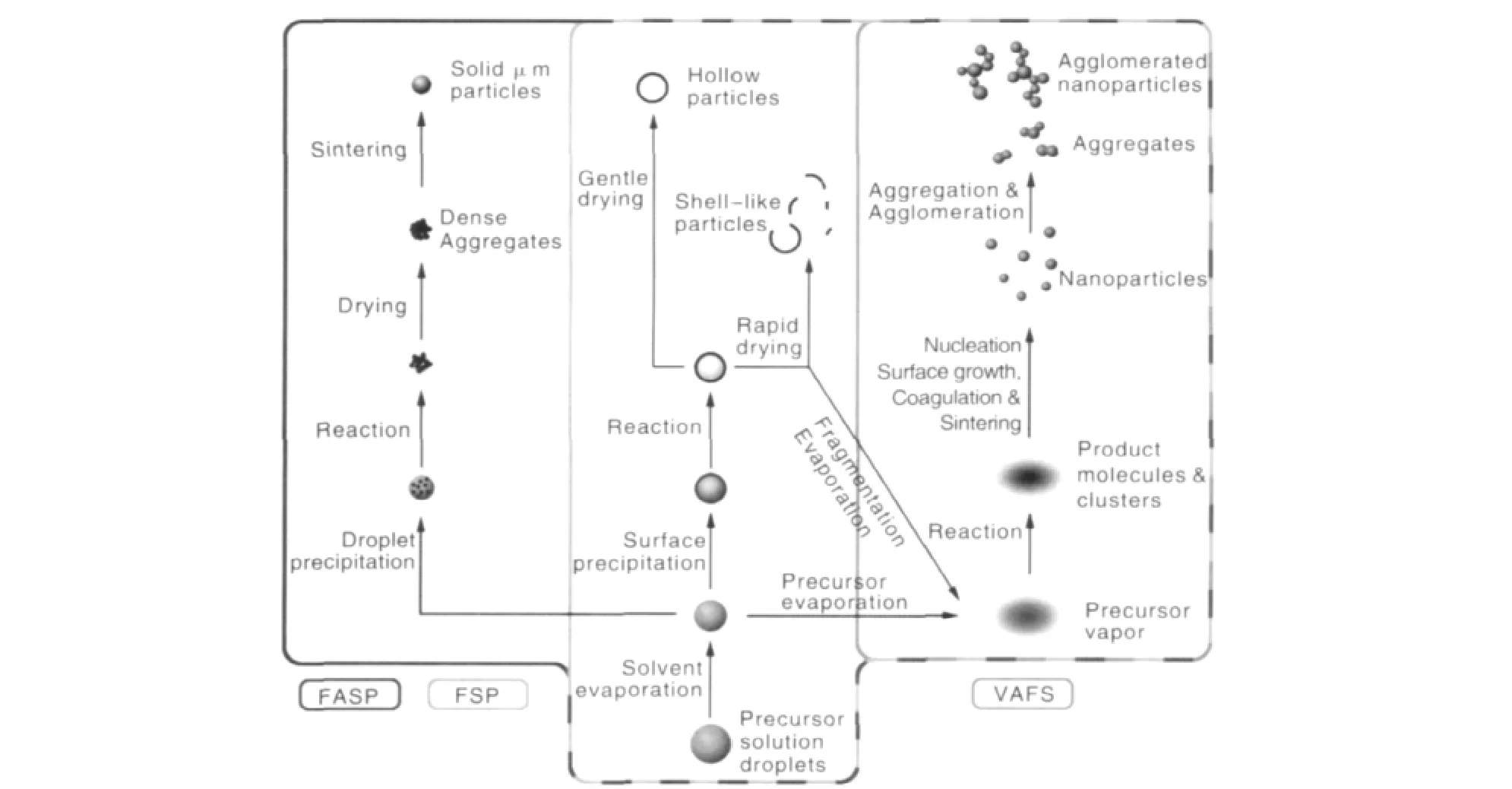

按照前驱体的加入方式,气相燃烧合成可以细分为气相燃烧(Vapor-Fed Aerosol Flame Synthesis,VAFS)、火焰辅助喷雾分解(Flame Assisted Spray Pyrolysis,FASP)和火焰喷雾燃烧(Flame Spray Pyrolysis,FSP)3大类,如图1所示[4]。气相燃烧(VAFS)是指前驱体和燃料全部以气态的方式加入燃烧反应器并点燃形成射流火焰,最终得到纳米材料的过程,也是最为常见的一种方式,被广泛的应用于SiO2,TiO2和Al2O3等纳米颗粒材料的工业化制备。火焰辅助喷雾分解(FASP)是指将前驱体溶液雾化后通入火焰内部,利用燃烧产生的高温使雾滴分解生成产物纳米材料的方法。火焰喷雾燃烧(FSP)的基本过程与火焰辅助喷雾分解相似,区别在于前驱体溶液的溶剂作为燃料参与反应,因而反应温度更高,同时由于燃烧过程中雾滴更容易破碎,因而可以制备粒径更小的纳米材料。由于前驱体采用溶液进料,不仅解决了前驱体的汽化和计量等方面的难题,可以制备复杂组分的氧化物或者非氧化物体系,使其更广范的应用于电子、生物等领域,还可以通过控制雾滴在火焰中的汽化和分解速率,制备出各种具有空心结构或者核壳结构的纳米材料,扩展了气相燃烧合成的应用领域,因而近年来得到了迅速的发展。

图1 气相燃烧合成纳米颗粒的形成过程Fig.1 Process of flame aerosol synthesis

2 燃烧反应器

目前,气相燃烧法制备纳米材料的发展趋势是材料组分和结构复杂化,要求在反应过程中能够精确控制所得材料的结构和成分,在纳米结构层次上实现可控合成。在此要求下,气相燃烧反应器不断改进,最突出的进步就是前驱体进料方式的变化。由传统的前驱体汽化后以气态方式进入反应区,逐步扩展到前驱体以微小雾滴或者微小颗粒等液态或者固态的方式加入反应区域。这种进料方式的改变,极大地扩展了前驱体的选择范围,使得几乎所有的可溶性盐类都可以在水或者乙醇溶液中通过气流剪切或者超超声的方式形成微小雾滴,然后再引入火焰区进行反应。目前为止,通过此方式已经可以制备出 TiO2及掺杂物 (Zn,V 掺杂)[5-7]等常见金属氧化物纳米颗粒材料以及一些氮化物(TiN)、碳化物(如TiC等)、氟化物(如 BaF2[12]),甚至一些金属碳酸盐(如 BaCO3[13])、磷酸盐(如 Ca2(PO4)3[14])等。

Partsinis课题组将喷雾燃烧装置进行了改进,在燃烧火焰的上方区域安装了一个类似淬火环装置,通过调节其位置和通入的前驱体流量,可以方便地制备多种具有核壳结构的纳米材料。这种装置改变了所有的前驱体都通过传统反应器烧嘴一次性加入的做法,而是在1种前驱体已经反应生成颗粒以后,再通入第2种前驱体,让第2种前驱体在已经生成的纳米颗粒表面进行反应并成核生长,实现了对初始纳米颗粒的均匀包覆,最终得到包覆均匀完整的核壳型复合纳米颗粒材料。该课题组利用这种装置分别制备了等核壳结构的复合纳米颗粒。在实验过程中,不仅可以通过调整淬火环的高度,即改变核颗粒的生长时间来控制粒径,还可以通过调整淬火环中第2种前驱体的流量来控制壳层产物的厚度。

此外,Choi课题组也通过改进燃烧反应器的结构设计制备了核壳结构纳米材料。改进后的装置的第2种前驱体加入的位置更靠近高温反应区,不仅可以将非晶态的SiO2包覆在晶态的SnO2,TiO2等外部,还可以实现晶体 TiO2和 SnO2的互相包覆[17]。

Stark等人开发了还原性气氛的火焰燃烧反应器,通过在燃烧火焰的外侧加装保护气氛,严格控制加入的氧化剂和燃料的比例,使得燃料处于不完全燃烧的状态,保持反应空间内O2浓度始终小于10×10-5。利用此种燃烧反应器可以制备出多种纳米级的金属、金属合金、金属碳化物和碳包覆金属的核壳型复合纳米材料[18-22]。

Pratsinis等设计了双烧嘴燃烧反应器[23],该反应器采用成一定夹角的2个烧嘴,通过改变烧嘴之间的夹角和每个烧嘴加入的前驱体种类以及流量,极好地控制了多组分颗粒纳米尺度的形成及混合,保持了各组分的可控性和分散性,实现了纳米尺寸的可控混合,制备了分散性良好、性能优良的Pt/Ba/Al2O3催化剂纳米材料。

Okuyama课题组等人开发了采用固体前驱体进料[24]的燃烧反应器。该课题组研究了微米级的固体前驱体颗粒直接加入反应区域,在火焰产生的高温下汽化,然后再成核生长制备纳米颗粒材料的过程。不同的火焰温度可以导致固态前驱体处于完全汽化,不完全汽化和不汽化等不同状态,进而影响产物的形貌和性能。较高的火焰温度有利于固态前驱体的汽化并容易得到粒径较小的产品颗粒。通过火焰产生的高温实现同种物质由大到小的“粉碎”,为纳米材料的制备开拓了新的思路。

3 气相燃烧法制备纳米材料

3.1 氧化物

气相燃烧法制备纳米颗粒的生产工艺早在20世纪40年代已由德国Degussa公司首先开发成功,其相对于传统的液相制备方法,如溶胶-凝胶法、共沉淀法、水热法、微乳液法等,具有设备、后处理工艺简单,反应无污染、速率快等优点。经过几十年的发展,该生产工艺逐步得到改进,已成为一种规模化连续化生产纳米颗粒的成熟工艺,被广泛应用于生产炭黑(Carbon Blacks),白炭黑(Fumed Silica),TiO2,Al2O3,SnO2,Fe2O3,ZrO2等单氧化物产品,并逐步扩展到生产SiO2/TiO2,ITO,ATO,V2O5/TiO2等复合氧化物以及一些非氧化物(TiB,TiN,SiC等)产品,这些产品的年产量可达几百万公吨,生产效率约为100 t/d。人们在该生产工艺的基础理论、工艺设备、产品应用等方面也开展了广泛深入的研究工作,其生产的产品的应用领域不断扩展[25]。

近年来,对于纳米颗粒材料的研究投入了更大热情,尤其是液相进料喷雾燃烧反应器的广泛应用,更加促使了这方面工作的开展。到目前为止,利用气相燃烧法已经可以制备几十种纳米颗粒材料,这些材料在催化、电子、光学、陶瓷等领域均取得了广泛应用。

3.2 金属及金属合金

随着还原气氛喷雾火焰燃烧法装置的发展,气相燃烧不仅可以用来制备氧化物纳米材料,还可以用来制备金属或者金属合金纳米材料。Grass[18]等人利用气相燃烧制备了体心立方晶相的Co纳米颗粒,然后将其压制成片状的块体材料,从而实现了纳米材料自下而上的制备方法。实验结果表明,这种块体材料在1 000℃时仍能保持完整的纳米级晶粒结构,并且具有非常高的硬度。Robert[20]等人利用类似的反应器制备了 Co/Bi合金,这种合金材料具有钢铁般的强度的同时还具有更加优异的电导性能。他们还研究了2种金属在合金中的比例对其性能的影响和2种不同粒径的纳米级颗粒材料在合金体系中的分散状态对其导电性能的影响机理。Evagelos[19]等人利用气相燃烧法制备的Ni/Mo合金的硬度高出其他方法制备得到的合金材料3倍,产物的透射电镜和元素的场分布分析结果表明,2种金属形成了完全互溶的合金状态,没有单组分元素结晶的情况出现,可以为合金材料超高的硬度作出解释。

3.3 非氧化物

由于传统的气相燃烧过程是一个高温氧化过程,所以一直被人们认为只能制备金属或者半导体的氧化物纳米材料,但是随着喷雾燃烧方法的发展,通过改变前驱体溶剂的加入方式,喷雾燃烧法也被应用于制备非氧化物纳米材料。Robert[12]等人利用喷雾燃烧法制备了CaF2,SrF2等一系列的氟化物和氯化物纳米晶体材料。他们采用C6F6做前驱体的溶剂,在火焰中引入氟离子,由于氟的化学活性很高,所以在高温火焰中可以制备氟化物,甚至在采用C6H5Cl做溶剂时,还可以制备NaCl这种典型的离子晶体。

3.4 特殊化学价态

气相燃烧合成涉及到高温气相的快速化学反应过程,通常在高温反应区的停留时间只有几个毫秒,极高的反应温度和极短的反应时间使得其可以制备一些其他方法难以制备的材料。人们利用气相燃烧法制备了一些非化学计量比的化合物,开拓了气相燃烧法的应用领域。Swapnil[26]等人利用气相燃烧法制备了具有可见光活性的TiOx(x<2)催化剂材料。他们研究了氧气流量、距离烧嘴距离对Ti/O的比例关系的影响,不同的化学计量比对TiOx纳米材料的能带和可见光的吸收效率均有显著影响。研究结果表明,x值为1.88<x<1.94的纳米材料具有优异的可见光催化性能。Pascal[27]等人也利用低压预混火焰燃烧反应器,采用Sn(CH3)4作为前驱体制备了SnO2-x纳米材料。通过工艺条件控制0.2<x<0.6,原子电子光谱(Atomic Electron Spectroscopy,AES)表征氧空位情况。

利用火焰燃烧技术不仅可以制备阴离子不足量的非化学计量比的纳米材料,还可以用来制备特殊价态的阳离子化合物材料。Alexandra[28]等人利用喷雾燃烧反应器,采用TTIP作为前驱体制备了蓝色TiO2纳米材料。电子顺磁共振(EPR)结果表明,颗粒中存在大量的Ti3+顺磁中心,快速火焰过程中未完全氧化的Ti3+离子引起的吸收光谱的蓝移是这种颜色产生的原因。为了保持这种蓝色氧化物热稳定性,研究者还在TiO2颗粒外侧包覆了一层SiO2,实验结果表明,SiO2包覆的蓝色氧化物材料具有良好的热稳定性,在1 000℃的加热环境中仍能保持蓝色,在室温状态下,更是可以保持数月而不变色。此外,TiO2中存在的Ti3+还可以提高TiO2润湿性,这对于光催化超亲水性能涂料具有重要作用,蓝色亚钛氧化物可应用于光学或装饰领域,甚至可能取代传统有毒且昂贵的钴基蓝色颜料。

4 气相燃烧过程中纳米材料的结构调控

4.1 气相燃烧法制备零维纳米材料

4.1.1 纳米颗粒

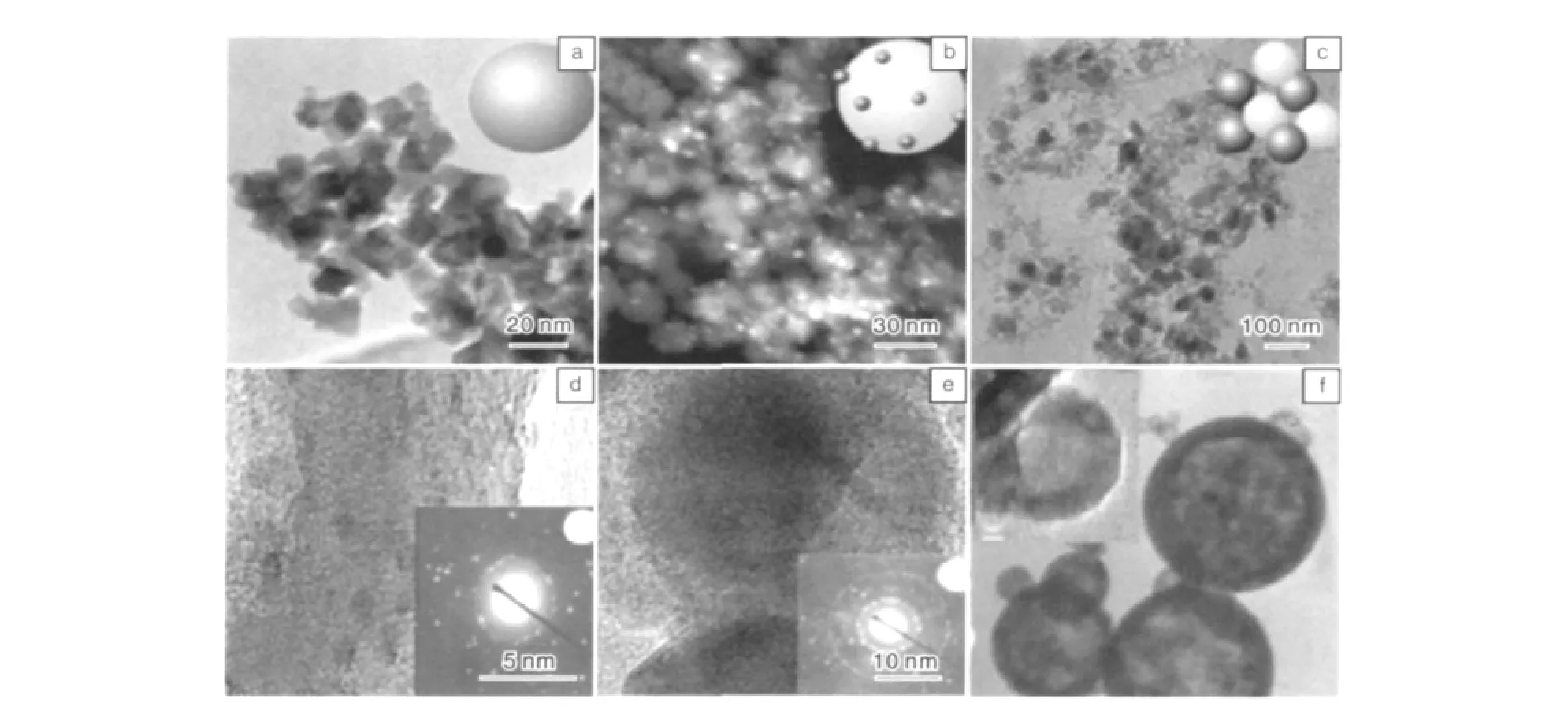

气相燃烧合成通常被用于球形或者类球形颗粒材料的制备。近年来,由于对火焰燃烧过程的深入研究和燃烧过程控制手段的增多,通过燃烧合成相继制备了多种不同形貌和结构的颗粒材料。Teleki[29]等人制备了球形度完好的TiO2颗粒材料(如图2a),Grass[12]等人制备了立方形的BaF2颗粒材料(如图2b),Madler[30]等人制备了CeO2的多面体结构颗粒材料(如图2c),Height[9]等人制备了短棒形的ZnO颗粒材料等。

图2 气相燃烧法制备的不同形貌的纳米材料:(a)球形TiO2颗粒,(b)立方形BaF2颗粒,(c)多面体形CeO2颗粒,(d)棒状ZnO颗粒Fig.2 Nanoparticles via flame aerosol process:(a)TiO2sphere particles,(b)BaF2cube-like particles,(c)CeO2polyhedral particles,and(d)ZnO nanorods

4.1.2 纳米复合颗粒

传统的气相燃烧法只能用于单一组分的金属氧化物颗粒的制备。近年来,由于喷雾燃烧法的发展,利用喷雾燃烧法制备了越来越多的复杂组分和复杂结构的纳米复合颗粒材料。Hung[31]等人利用对流扩散燃烧反应器制备了TiO2/SiO2复合颗粒,并研究了反应条件对颗粒粒径分布的影响。Ifeacho和Wiggers[32]在低压火焰燃烧反应器上利用颗粒质量分光光度计研究了TiO2-SnO2复合颗粒粒径和能带的变化。Li[33]等采用流态化化学气相淀积制备了SnO2和TiO2包覆Al2O3颗粒,发现SnO2和TiO2可以很好地包覆在Al2O3颗粒表面,并形成不同的包覆结构。董俊和杨宏昀[34]等利用气相燃烧制备了SiO2/TiO2纳米复合颗粒,并研究了其结构。Stark[35]等人制备了完全混合均匀的CeO2-ZrO2复合颗粒,如图3a所示。Li[36]等人利用气相氧化反应研究了 Al掺杂的TiO2形貌和晶体结构的变化。Strobel[37]等人利用金属前驱体在高温下的还原反应制备了Pd均匀分散在Al2O3颗粒表面的复合颗粒,如图3b所示。Strobel[23]还利用成一定角度的双喷嘴燃烧反应器,一步法制备了Ba-CO3-Al2O3均匀混合的颗粒材料,如图3c所示。Tani[38]先将油相前驱体分散在水相中形成乳液,然后利用喷雾燃烧法制备了具有薄壁结构的Al2O3空心颗粒。胡彦杰[39]等人利用多重射流燃烧反应器,将SiCl4和 TiCl4同时由中心管加入,制备了TiO2均匀分散于SiO2中的弥散相颗粒材料,如图3d所示。Telek等人利用气相燃烧法也得到了类似的分散相颗粒。胡彦杰[40-41]等人通过改变前驱体的进料位置,制备了具有典型核壳结构的SiO2-TiO2复合颗粒,如图3e所示。

图3 气相燃烧法制备纳米复合颗粒:(a)混合相CeO2-ZrO2,(b)小颗粒附着在基体上的Pd-Al2O3,(c)两种颗粒混合的BaCO3-Al2O3,(d)弥散相的TiO2-SiO2复合颗粒,(e)核壳结构的TiO2-SiO2复合颗粒,(f)空心结构Al2O3Fig.3 Nanocomposites via flame aerosol process:(a)CeO2-ZrO2,(b)Pd-Al2O3,(c)BaCO3-Al2O3,(d)TiO2-SiO2,(e)TiO2-SiO2,and(f)Al2O3

4.1.3 具有空心结构的纳米颗粒

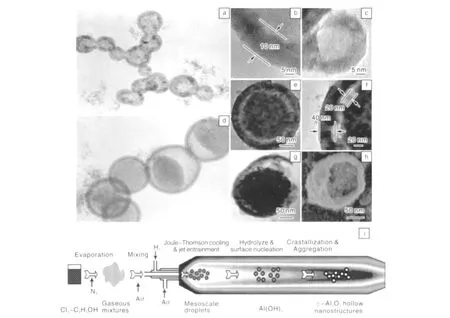

Hu[42]等人利用高速射流中的节流冷却效应制备了直径为200~300 nm的Al2O3空心颗粒,其中存在直径仅为10~15 nm,壁厚为5 nm的空心颗粒,这种小粒径的空心颗粒是其他液相法很难制备的,其实验装置和产物形貌如图4所示。Liu[43]等人利用同样的方法也制备了具有壳中球结构的TiO2颗粒。TiO2空心球结构的形成机理是在考虑动力学和热力学相互影响关系的基础上提出的,也就是说空心球结构的形成倚赖于化学反应速率(乙醇燃烧和四氯化钛水解)同扩散速率(四氯化钛扩散)之间的竞争。这2个因素都是温度的函数,根据经验公式,温度升高10 K,化学反应速率将翻倍,而扩散速率则几乎同温度呈线性关系。当温度由低向高变化时,低温倾向于化学反应动力学控制,有利于形成实心结构的颗粒;高温倾向于扩散控制,有利于形成空心结构颗粒。其基本过程为:第一步,TiCl4溶液被N2载入蒸发器(250℃),因乙醇和TiCl4的沸点较低,故溶液完全汽化形成混合蒸汽,进入反应器烧嘴,由于中心射流同二环低温气体的卷吸作用以及Joule-Thomson效应导致中心射流的温度迅速下降,混合蒸汽冷凝成为微小液滴,进入氢气/空气燃烧产生的环形扩散火焰内部,液滴内的乙醇被引燃,这一过程符合ODOP(One-Droplet-to-One-Particle)理论,每一个小液滴作为一个微反应器单独发生反应;第二步,在液滴的表面,乙醇的燃烧和蒸发同时剧烈进行,引起液滴尺寸收缩,与此同时,TiCl4在液滴表面水解形核;第三步,在高温的反应环境下,液滴表面的反应速率远远高于扩散速率,导致液滴表面TiCl4浓度低于液滴内部,所以TiCl4及乙醇在汽化燃烧过程中逐渐向表面扩散,在液滴表面完成反应且形核生长;第四步,如果后续反应温度降低,导致内部反应速率低于扩散速率,传质将不再向表面进行,伴随着乙醇和TiCl4的反应,核心部分收缩形成壳中球结构,如果后续反应温度仍然较高,传质将仍向表面进行,最终形成空心球结构;最后,高温火焰导致所得颗粒发生部分链状团聚,最终产物为链状团聚体和独立颗粒的混合体系。通过调节前驱体的进料速率和气速,根据以上机理,可以精确控制二氧化钛不同结构的形成。此方法为大量制备具有空心结构和壳中球结构的氧化物材料提供了一种有效的途径。这些材料也因其特殊的结构和掺杂组分的存在而具有优异的性能,在催化剂、传感器、燃料电池、高性能陶瓷等方面得到广泛的应用。

图4 多重射流燃烧反应器制备Al2O3空心球装置及产物形貌Fig.4 (a)Al2O3hollow nanostructures,(b)HRTEM images of Al2O3shell,(c)small hollow nanostructures aggregated on the outer Al2O3 shell,(d)TiO2hollow nanostructures,(e,f,g)TEM images of TiO2ball in shell nanostructure,(h)SEM images of TiO2ball in shell nanostructures,and(i)illustration of hollow nanostructures formation

4.2 气相燃烧法制备一维纳米材料

高温条件下纳米材料成核生长过程的影响因素极为复杂,因而在不同的燃烧反应器结构和不同的火焰燃烧形式下纳米材料的制备工艺大不相同。近年来,随着人们对火焰燃烧过程研究的不断深入,气相燃烧技术逐渐被应用于纳米棒和纳米线等一维纳米材料的制备当中。李春忠课题组利用自行设计的具有多重套管结构的高速射流燃烧反应器,通过调节产物在火焰中的停留时间和金属离子掺杂,制备合成了SnO2纳米棒[44]。高速射流火焰气相燃烧装置由传输系统、燃烧系统和收集系统3部分组成,装置示意图和产物形貌如图5所示[44]。实验过程中,火焰最高温度为1 500℃,通过改变不锈钢的长度改变火焰高度,进而调整颗粒在火焰中的停留时间。所得产物为纳米棒状,长度在100~300 nm之间,宽度在40~60 nm之间,长径比为5左右,分散性较好。高分辨透射电子显微镜照片(HRTEM)和选区电子衍射结果表明:样品中纳米棒由单晶构成,属于四方结构,颗粒轴向沿[001]方向生长。为了进一步改善产物形貌及收率,作者从元素掺杂(Li,K,Fe,Zn,Sb)和颗粒在火焰中的停留时间两方面因素来考察和优化气相燃烧合成制备SnO2纳米棒状结构材料的制备工艺。Fe相对于K,Na,Zn等元素具有更好的趋向诱导作用;通过延长颗粒在火焰中的停留时间可以为材料的取向生长提供充分的时间和环境。该方法同工业气相燃烧工艺基本一致,能够连续规模化制备这种材料,极具工业化生产前景。

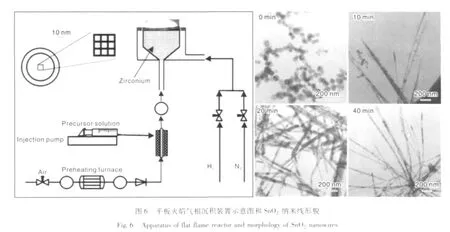

李春忠课题组利用平板火焰气相沉积反应装置还制备了SnO2纳米线,如图6所示[45]。首先,前驱体在平板火焰中反应形成SnO2颗粒,部分颗粒沉积到基板上,成为下一步纳米线生长的晶核;然后燃烧形成SnO2分子团簇在颗粒表面异质形核并且逐渐生长成为单晶纳米线。实验结果表明,随着沉积时间的增加,产物逐渐从颗粒生长成规则的纳米线状结构,沉积时间为40 min时所得样品长度达到4 μm左右,直径为40 nm,长径比达到100,且尺寸较均匀。纳米线的尖端部分均存在一个四方二氧化锡颗粒,这一现象说明平板火焰气相沉积SnO2纳米线的生长过程符合气-固(V-S)机理。在整个实验过程中,没有催化剂存在,并且可以通过沉积时间来精确调控纳米线的长度,实现了SnO2纳米线的可控制备,为一维纳米材料的制备提供了一种新方法。

李春忠课题组还利用气相燃烧法分别制备了纳米碳管[46]和螺旋状的纳米碳纤维[47],其形貌如图7 所示[46-47]。将催化剂前驱体和做为碳源的乙炔气体同时通入燃烧反应器,催化剂前驱体在火焰中反应生成铁氧化物催化剂,乙炔气体一部分燃烧为整个反应体系提供热量,另一部分则做为碳源在催化剂的作用下生成碳管。利用燃烧法制备纳米碳材料历史由来已久,最早可以追溯到中国古代利用松枝不完全燃烧制备墨粉,现在燃烧法被应用于大规模工业化制备炭黑,单套装置的年产量可以达到万吨级规模。利用火焰燃烧法制备纳米碳管和碳纤维,由于其过程连续,产量高,易于工业化放大,是一种非常有工业化前景的纳米碳材料制备方法。

此外,还有很多研究者利用气相燃烧反应装置开展了关于一维纳米结构阵列制备方面的工作,例如Pratap[48]等人利用平板预混火焰燃烧反应器在无催化剂的情况下制备了Fe2O3和CuO纳米晶须和纳米线阵列。在反应过程中没有催化剂的加入,仅通过调整金属棒的加入位置和火焰的燃烧状态,就可以获得大量规则取向生长的纳米晶须阵列结构,这种在金属上直接生长的阵列结构在纳米器件的制备领域有着潜在的应用价值。Merchan[49]等人利用对流燃烧反应器制备了一维MoO2方形空心管状结构和树枝状的纳米晶结构。

图7 气相燃烧法制备纳米碳管和螺旋纳米碳纤维形貌Fig.7 Morphology of carbon nanotube and nanofiber

4.3 气相燃烧法制备纳米薄膜材料

气相燃烧沉积技术不仅被用于制备一维结构的纳米材料,还被更广泛的应用于制备二维的纳米薄膜材料。此方法兼具化学气相沉积和火焰燃烧的优点,非常适合于制备大面积的功能性薄膜材料。Tricoli[50]等人利用火焰沉积和原位退火技术制备了具有良好防雾性能的SiO2和SiO2-TiO2复合超亲水薄膜,这种膜兼具各种组分的性质,即具有SiO2的防雾化性能又具有TiO2的自我清洁功能。实验中气相燃烧制备的SiO2,TiO2以及两者混合物均沉积在7.5 cm×2.5 cm的玻璃片上,利用二甲苯所形成的火焰对沉积的薄膜进行原位退火以增加纳米材料在玻璃上的附着力和稳定性。在透射电镜照片中可以看到,SiO2薄膜由约为10~15 nm的纳米线或纤维状物质交织所形成,TiO2薄膜由直径为3~5 nm的纳米颗粒组成,具有多孔结构。在太阳光辐照下,纳米材料形成的超亲水涂层润湿接触角很小,使水滴在其表面完全铺展,抑制了水滴的形成,从而使带有涂层的玻璃具有防雾效果。实验证明,要想获得完全的防雾化性能,纳米薄膜的最小厚度必须达到200~300 nm,且经过15 s的原位退火处理,纳米薄膜的机械性、稳定性可得到加强。该实验结果为通过气相燃烧反应器合成复合膜提供了广泛的应用前景,此外,火焰沉积制备的纳米材料薄膜在传感器、新能源电池等领域也有着广泛的应用。

5 气相燃烧法制备纳米材料的性能及其应用

随着气相燃烧法制备纳米材料的不断发展,人们已不满足单纯的制备纳米材料,而是越来越关注纳米材料的制备过程与纳米材料的结构、性能和应用领域的关系。也就是说,人们开始更关注纳米材料最终的应用性能,以便纳米材料及其制备的器件逐渐应用于工业生产和人们的日常生活当中。

5.1 在催化剂制备领域的应用

相对于传统的制备方法,气相燃烧法在制备催化剂方面具有独特的优势。气相燃烧法的制备过程非常简单,只有前驱体溶液配置,经过火焰燃烧后就可以直接得到产品催化剂,免除了传统的液相法制备过程中多次洗涤、过滤、干燥等繁琐的步骤,减少了杂质的引入。同时由于气相燃烧法涉及高温快速气相反应过程,极短的反应时间使产物中存在大量的缺陷和空位,这种缺陷恰恰可以作为催化剂的反应活性中心,提高其催化性能。

利用气相燃烧法制备纳米催化剂材料尤其是贵金属负载的催化剂材料在各个领域都得到了广泛应用。利用气相燃烧法可以将贵金属颗粒均匀的分布在载体表面,通过其与基体形成的电子共轭效应提高催化性能。Robert[51]等人将 Pt负载在 Al2O3和 BaCO3上制备了吸收和降解NOx的催化剂材料;Richard[52]等人研究了CeO2负载的Cu催化剂对CO优先氧化的性能,并对其催化剂结构和机理进行了细致的分析;Weidenhof[53]等人利用喷雾燃烧反应器制备了多种复杂组分的催化剂纳米材料。他们详细研究了催化剂各组分之间的比例关系对催化性能的影响规律,并利用正交试验得出了最优化的工艺条件和组分之间的比列关系。这类系统性的研究工作为燃烧法制备催化剂的工业化应用奠定了基础。

5.2 在传感器领域的应用

气相燃烧法很早就被应用于传感器材料的制备,开始人们仅关注材料的制备即如何通过工艺条件控制传感器气敏材料的粒径、晶型、团聚状态等理化指标,目的是为了提高传感器的性能。在这一阶段,人们围绕SnO2,TiO2等气敏材料的制备进行了大量的研究工作,不仅仅对其粒径、晶型可以进行很好的控制,而且对于贵金属、稀土元素甚至阴离子掺杂等都有比较深入的研究。Norman[54]等人利用还原气氛喷雾燃烧反应器制备了C包覆层仅有2~3 nm的Cu纳米颗粒,并将此纳米材料与聚合物进行复合,制备了高灵敏性的光学检测湿敏传感器。该传感器可以对H2O和乙醇蒸汽进行快速响应,并且可通过薄膜的光学颜色变化进行体现,这种传感器在快速检测领域有着非常广泛的应用前景。

近年来,随着火焰沉积技术的发展,人们越来越关注气敏材料的制备和微电子加工工艺的结合,希望能够一步法制备气敏元器件,缩短制备工艺和成本。Pratsinis[55]等人开发的原位退火工艺将气敏材料的原位制备、原位沉积和原位退火同时进行,为在晶圆级别实现微传感器的工业化制备提供了新思路。

5.3 在新能源领域的应用

与在传感器领域的应用一样,气相燃烧法在新能源领域的应用也逐渐从关注材料的制备过渡到关注器件的制备。火焰沉积技术已经被应用于染料敏化太阳能电池、锂离子电池等诸多领域,但是到目前为止,这些技术都还停留在实验室阶段,有待于进一步的研究。例如,Thimsen[56]等人利用火焰沉积技术将TiO2纳米阵列沉积在导电玻璃表面直接构筑染料敏化太阳能电池所需的薄膜材料。TiO2沉积在导电玻璃表面可以生成规则的纳米短棒阵列,而且在阵列间有较大的孔隙率适宜染料吸附,因而可制备光电转化效率较高的太阳能电池元器件。Chew[57]等人也利用火焰沉积和原位退火技术制备了锂离子电池所需的LiMn2O4电极,其制备的电极具有良好的循环伏安特性。随着火焰沉积技术的不断发展,由于其特有的优点,在纳米材料和器件的制备中必将获得越来越广泛的应用。

5.4 在生物医用领域的应用

具有良好生物相容性的纳米磁性材料在靶向药物等领域有着广泛的应用,利用气相燃烧法可以制备高磁性、高比表面积的磁性纳米材料。Stark课题组在此领域开展了大量的研究工作。其制备的C包覆Fe,Co等磁性纳米材料通过表面接枝多种官能团,可方便地进行载药或者吸附。同时由于气相燃烧法制备的纳米颗粒具有较高的磁性能,所以在磁靶向药物领域具有较好的应用前景。

利用喷雾燃烧技术制备的Ca3(PO4)2,是一种良好生物相容性的骨修复材料,还可以作为其他药物的载体材料植入体内,从而起到治疗和修复的作用。Loher[58]等人利用喷雾燃烧法制备了Ca3(PO4)2纳米材料,同时将Ag颗粒沉积在Ca3(PO4)2表面,再将复合颗粒材料与聚合物混合制备成薄膜。这种薄膜可以实现Ag离子的缓释功能,达到长期抗菌的功效。Schneider[59]等人将Ca3(PO4)2与PLGA混合制备成棉花纤维状的复合材料,可以植入体内帮助受损的骨骼进行修复等。

总之,气相燃烧法制备的纳米材料在生物医药领域的研究才刚刚开始,更多的应用领域等待人们去开拓。

6 气相燃烧法制备纳米材料的产业化现状

气相燃烧法制备纳米颗粒过程涉及气相高温快速反应的过程控制、纳米颗粒的成核与生长、反应器结疤、强腐蚀纳米颗粒的收集等一系列的难题[60]。仅有德国Degussa、Wacker、美国Cabot、日本 Tokuyama、乌克兰卡路什等几家公司掌握这一工艺的核心技术。目前,主要被应用于纳米SiO2,TiO2,Al2O3等多种粉体的工业化制备,其中以SiO2和TiO2应用最为广泛。

气相燃烧法制备的SiO2颗粒材料具有卓越的补强性、增稠性、触变性、消光性、分散性、绝缘性、防粘性等特异性能,被广泛应用于橡胶、涂料、医药、油墨、化妆品、航空航天、建筑、食品卫生和农业等领域。在白炭黑100余万t的年需求量中,气相燃烧法制备的SiO2颗粒材料的市场已经达到11万余t,市场份额高达10亿美元以上。2002~2005年我国气相燃烧法SiO2颗粒材料的需求达到1.5~2.0万t,市场份额超过15亿人民币。

为了抢占亚洲地区对气相法制备纳米二氧化硅长期需求的巨大市场,国外的几家主要的生产厂家竞相在亚洲投资设厂。卡博特(Cabot)(中国)投资有限公司和蓝星化工新材料股份有限公司组成的合资公司,于九江市永修县星火工业园区建设了4 800 t/a的生产线,并于2006年5月建成投产。德固萨公司(Degussa)在泰国首都曼谷南部的Map Ta Phut新建的气相法白碳黑工厂于2006年10月正式投产。日本德山株式会社在嘉兴港区投资建设的气相二氧化硅新工厂总投资6 000万美元,项目于2005年10月开工建设,2006年正式投产。此外,道康宁和瓦克公司合资在张家港投建的气相二氧化硅工厂二期扩建项目已于2011年投产,合资双方投资总额达18亿美元,年产硅氧烷和气相二氧化硅约21万t。

我国气相燃烧法制备纳米SiO2与国外先进水平差距较大。不但缺乏具有自主知识产权的核心技术和设备,而且颗粒的制备技术还不成熟,生产工艺落后,装置规模小,产品质量不高。目前我国仅有广州吉必时科技实业有限公司、沈阳化工股份有限公司、上海氯碱公司电化厂等少数厂家可以生产纳米SiO2,而且同类产品的价格只有进口产品的一半,同时品种牌号单一不能满足不同领域不同用户的需要。2003年华东理工大学超细材料制备与应用教育部重点实验室与上海氯碱化工股份有限公司的有关科技人员,在上海市纳米技术专项资金,国家自然科学资金重点及面上项目和上海氯碱化工股份有限公司等大力资助下,通过小试研究和100 t/a规模的中间放大试验,攻克了气相燃烧法制备纳米SiO2的关键技术和关键设备。近年来,他们利用200~500 t/a规模的纳米SiO2气相燃烧工业化试生产装置(如图8所示)解决了由中试技术过渡到连续化大规模工业生产遇到的问题,开发了纳米SiO2气相燃烧工业制备集成技术,形成具有自主知识产权的气相燃烧法纳米SiO2千吨级大规模工业化生产技术。

图8 200~500 t/a规模的纳米SiO2气相燃烧工业化试生产装置Fig.8 Equipment for preparation SiO2via flame aerosol process of 200~500 t/a

此外,由广州吉必时科技实业有限公司和中橡集团炭黑工业研究设计院共同组织起草的我国第一个气相二氧化硅标准GB/T 20020-2005气相二氧化硅,于2006年5月1日正式开始实施,气相燃烧法纳米二氧化硅的生产也逐渐进入一个高速稳定的发展阶段。

7 结语

气相燃烧法制备纳米材料具有过程连续,易于规模化、无后处理工序、成本低等优点,在纳米材料的制备、结构调控等方面有其独有的优势,其制备的纳米材料在催化、传感器、新能源和生物领域都有着广泛的应用。

气相燃烧法制备纳米材料的发展趋势是材料组分和材料结构复杂化,其难点在于反应过程中精确控制所得材料的结构和成分,在纳米结构层次上实现可控制备。

此外,随着气相燃烧法制备纳米材料的不断发展,人们不满足单纯的制备出纳米材料,而是越来越关注纳米材料的制备过程与材料的结构、性能和应用领域的关系。如何提高纳米材料最终的应用性能,使得纳米材料及其制备的器件逐渐应用于工业生产和人们的日常生活当中成为人们关注的热点。

References

[1]Pratsimis Sotiris E,Vemery Srinivas.Particle Formation in Gases:a Review[J].Powder Technology,1996,88(3):267-273.

[2]Pratsinis S E.Flame Aerosol Synthesis of Ceramic Powders[J].Progress Energy Combution Science,1998,24:197-219.

[3]Stark W J,Pratsinis S E.Aerosol Flame Reactors for Manufacture of Nanoparticles[J]. Powder Technology,2002,126:103-108.

[4]Reto Strobel,Sotiris E.Pratsinis.Flame Aerosol Synthesis of Smart Nanostructured Materials[J].J Mater Chem,2007,17:4 743-4 756.

[5]Zhao Yin,Li Chunzhong,Liu Xiuhong.Surface Characteristics and Microstructure of Ddispersed TiO2Nanoparticles Prepared by Diffusion Flame Combustion[J].Materials Chemistry and Physics,2008,107:344-349.

[6]Zhao Yin,Li Chunzhong,Liu Xiuhong.Zn-Doped TiO2Nanoparticles with High Photocatalytic Activity Synthesized by Hydrogen-Oxygen Diffusion Flame[J].Applied Catalysis B:Environmental,2008,79:208-215.

[7]Tian Baozhu,Li Chunzhong,Gu Feng.Flame Sprayed V-Doped TiO2Nanoparticles with Enhanced Photocatalytic Activity under Visible Light Irradiation[J].Chemical Engineering Journal,2009,151:220-227.

[8]Wooldridge M S.An Experimental Investigation of Gas-Phase Combustion Synthesis of SiO2Nanoparticles Using a Multi-Element Diffusion Flame Burner[J].Combustion and Flame,2002,131:98-109.

[9]Tok A I Y,Boey F Y C,Zhao X L.Novel Synthesis of Al2O3Nano-Particles by Flame Spray Pyrolysis[J].Journal of Materials Processing Technology,2006,178:270-273.

[10]Strobel R,Pratsinis S E,Direct Synthesis of Maghemite,Magnetite and Wustite Nanoparticles by Flame Spray Pyrolysis[J].Adv Powder Technol,2009,20:190-194.

[11]Murray J Height,Lutz Ma¨dler,Sotiris E.Pratsinis Nanorods of ZnO Made by Flame Spray Pyrolysis[J].Chem Mater,2006,18,572-578.

[12]Grass Robert N,Stark Wendelin J.Flame Synthesis of Calcium-,Strontium-,Barium Fluoride Nanoparticles and Sodium Chloride[J].Chem Commun,2005:1 767-1 769.

[13]Strobel R,Maciejewski M,Pratsinis S E,etal.Unprecedented Formation of Metastable Monoclinic BaCO3Nanoparticles[J].Thermochim Acta,2006,445:23-26.

[14]Loher Stefan,Stark Wendelin J,Maciejewski Marek.Fluoro-Apatite and Calcium Phosphate Nanoparticles by Flame Synthesis[J].Chem Mater,2005,17:36-42.

[15]Alexandra Teleki,Heine Martin C,Krumeich Frank,etal.In Situ Coating of Flame-Made TiO2Particles with Nanothin SiO2Films[J].Langmuir,2008,24:12 553-12 558.

[16]Teleki A,Suter M,Kidambi P,etal.Hermetically-Coated Superparamagnetic Fe2O3Particles with SiO2Nanofilms[J].Chem Mater,2009,21:2 094-2 100.

[17]Sheen Sowon,Yang Sangsun,Jun Kimin,etal.One-Step Flame Method for the Synthesis of Coated Composite Nanoparticles[J].J Nanopart Res,2009,11:1 767-1 775.

[18]Grass R N,Stark W J.Gas Phase Synthesis of fcc-Cobalt Nanoparticles[J].J Mater Chem,2006,16,1 825-1 830.

[19]Athanassiou E K,Grass R N,Osterwalder N,etal.Preparation of Homogeneous,Bulk Nanocrystalline Ni/Mo Alloys with Tripled Vickers Hardness Using Flame-Made Metal Nanoparticles[J].Chem Mater,2007,19:4 847-4 853.

[20]Luechinger Norman A,Grass Robert N,Athanassiou Evagelos K,etal.Bottom-up Fabrication of Metal/Metal Nanocomposites from Nanoparticles of Immiscible Metals[J].Chem Mater,2010,22:155-160.

[21]Herrmann Inge K,Grass Robert N,Mazunin Dmitry,etal.Synthesis and Covalent Surface Functionalization of Nonoxidic Iron Core-Shell Nanomagnets[J].Chem Mater,2009,21,3 275-3 281.

[22]Athanassiou E K,Grass R N,Stark W J.Large-Scale Production of Carbon-Coated Copper Nanoparticles for Sensor Applications[J].Nanotechnology,2006,17:1 668-1 673.

[23]Strobel R,Mädler L,Piacentini M,etal.Two-Nozzle Flame Synthesis of Pt/Ba/Al2O3for NOxStorage[J].Chem Mater,2006,18:2 532-2 537.

[24]Widiyastuti W,Purwanto Agus,Wang Weining,etal.Nanoparticle Formation Through Solid-Fed Flame Synthesis:Experiment and Modeling[J].AIChE J,2009,55:885-895.

[25]Athanassiou Evagelos K,Grass Robert N,Stark Wendelin J.Chemical Aerosol Engineering as a Novel Tool for Material Science:From Oxides to Salt and Metal Nanoparticles[J].Aerosol Science and Technology,2010,44:161-172.

[26]Dhumal Swapnil Y,Daulton Tyrone L,Jiang Jingkun.Synthesis of Visible Light-Active Nanostructured TiOx(x<2)Photocatalysts in a Flame Aerosol Reactor[J].Applied Catalysis B:Environmental,2009,86:145-151.

[27]Ifeacho P,Hülser T,Kravets V,etal.Synthesis and Electrical Characterization of SnOxNanoparticles from a Low-Pressure H2/O2/Ar Flame Reactor[C].Proceedings of the European Combustion Meeting,2005.

[28]Teleki A,Pratsinis S E.Blue Nano Titania Made in Diffusion Flames[J].Phys Chem Chem Phys,2009,11:3 742-3 747.

[29]Teleki A,Pratsinis S E,Wegner K,etal.Flame-Coating of Titania Particles with Silica[J].J Mater Res,2005,20:1 336-1 347.

[30]Maedler L,Stark W,Pratsinis S E.Flame-Made Ceria Nanoparticles[J].J Mater Res,2002,17:1 356-1 362 .

[31]Hung Chenghung,Katz Joseph L.Formation of Mixed Oxide Powders in Flames:Part I.TiO2-SiO2[J].J Mater Res,1992,7:1 861-1 869.

[32]Pascal Ifeacho,Hartmut Wiggers,Paul Roth.SnO2/TiO2Mixed Oxide Particles Synthesized in Doped Premixed H2/O2/Ar Flames[C].Proceedings of the Combustion Institute,2005,30:2 577-2 584.

[33]Li C Z,Hua B.Preparation of Nanocrystalline SnO2Thin Film Coated Al2O3Ultrafine Particles by Fluidized Chemical Vapor Deposition[J].Thin Solid Films,1997,310(1-2):238-243.

[34]Dong Jun(董 俊),Yang Hongjun(杨宏昀),Li Chunzhong(李春忠),etal.气相燃烧合成纳米复合粒子的形态与结构[J].Chinese Journal of Inorganic Chemistry(无机化学学报).2003,19(2):142-146.

[35]Stark W J,Mödler L,Maciejewski M,etal.Flame Synthesis of Nanocrystalline Ceria-Zirconia:Effect of Carrier Liquid[J].Chem Commun,2003,5:588-589.

[36]Li C Z,Shi L Y,Xie D M,etal.Morphology and Crystal Structure of Al-Doped TiO2Nanoparticles Synthesized by Vapor Phase Oxidation of Titanium Tetrachloride[J].Journal of Non-Crystalline Solids,2006,38:4 128-4 135.

[37]Strobel R,Krumeich F,Stark W J,etal.Flame Spray Synthesis of Pd/Alumina Catalysts and Their Behavior in Enantioselective Hydrogenation[J].J Catal,2004,222:307-314.

[38]Tani Takao,Watanabe Naoyoshi,Takatori Kazumasa.Morphology of Oxide Particles Made by the Emulsion Combustion Method[J].J Am Ceram Soc,2003,6:898-904.

[39]Hu Yanjie(胡彦杰),Li Chunzhong(李春忠),Gu Feng(顾锋),etal.多重射流燃烧反应制备的TiO2/SiO2纳米复合颗粒的形态和结构[J].Chinese Journal of Inorgaic Chemistry(无机化学学报),2006,22(12):2 253-2 257.

[40]Hu Yanjie(胡彦杰),Li Chunzhong(李春忠),Cong Dezi(丛德滋),etal.氢氧焰燃烧合成核壳结构纳米TiO2/SiO2复合颗粒及机理分析[J].Chinese Journal of Inorgaic Chemistry(无机化学学报),2007,22(2):205-208.

[41]Hu Yanjie,Li Chunzhong,Gu Feng,etal.Facile Flame Synthesis and Photoluminescent Properties of Core/shell TiO2/SiO2Nanoparticles[J].Journal of Alloys and Compounds.2007,432(1):5-9.

[42]Hu Yanjie,Li Chunzhong,Gu Feng,etal.Preparation and Formation Mechanism of Alumina Hollow Nanospheres via High-Speed Jet Flame Combustion[J].Ind Eng Chem Res,2007,46:8 004-8 008.

[43]Liu Jie,Hu Yanjie,Gu Feng,etal.Flame Synthesis of Ball-in-Shell Structured TiO2Nanospheres[J].Ind Eng Chem Res,2009,48:735-739.

[44]Liu Jie,Gu Feng,Hu Yanjie,etal.Flame Synthesis of Tin Oxide Nanorods:A Continuous and Scalable Approach[J].J Phys Chem C,2010,114:5 867-5 870.

[45]Liu Jie,Hu Yanjie,Gu Feng,etal.Tin Oxide Nanowires Synthesized via Flat Flame Deposition:Structures and Formation Mechanism[J].Ind Eng Chem Res,2011,50:5 584-5 588.

[46]Zhou Qiuling,Li Chunzhong,Gu Feng,etal.Flame Synthesis of Carbon Nnanotubes with High Density on Stainless Steel Mesh[J].Journal of Alloys and Compounds,2008,463:317-322.

[47]Wang Lanjuan,Li Chunzhong,Gu Feng,etal.Facile Flame Synthesis and Electrochemical Properties of Ccarbon Nanocoils[J].Journal of Alloys and Compounds,2009,473:351-355.

[48]Rao Pratap M,Zheng Xiaolin.Rapid Catalyst-Free Flame Synthesis of Dense,Aligned α-Fe2O3Nanoflake and CuO Nanoneedle Arrays[J].Nano Lett,2009,9:3 001-3 009.

[49]Lili Cai,Rao Pratap M,Zheng Xiaolin.Morphology-Controlled Flame Synthesis of Single,Branched,and Flower-like α-MoO3Nanobelt Arrays[J].Nano Lett,2011,11:872-877.

[50]Tricoli A,Righettoni M,Pratsinis S E.Anti-Fogging Nanofibrous SiO2and Nanostructured SiO2-TiO2Films Made by Rapid Flame Deposition and In-Situ Annealing[J].Langmuir,2009,25:12 578-12 584.

[51]Büchel R,Strobel R,Krumeich F,etal.Influence of Pt Location on BaCO3or Al2O3during NOxStorage Reduction[J].Journal of Catalysis,2009,261:201-207.

[52]Kydd Richard,Teoh Wey Yang,Wong Kenneth.Flame-Synthesized Ceria-Supported Copper Dimers for Preferential Oxidation of CO[J].Adv Funct Mater,2009,19:369-377.

[53]Weidenhof B,Reiser M,Stowe K,etal.High-Throughput Screening of Nanoparticle Catalysts Made by Flame Spray Pyrolysis as Hydrocarbon/NO Oxidation Catalysts[J].J AM CHEM SOC,2009,131:9 207-9 219.

[54]Luechinger Norman A,Loher Stefan,Athanassiou Evagelos K.Highly Sensitive Optical Detection of Humidity on Polymer/Metal Nanoparticle Hybrid Films[J].Langmuir,2007,23:3 473-3 477.

[55]Kühne S,Graf M,Tricoli A,etal.Wafer-Level Flame-Spray-Pyrolysis Deposition of Gas-Sensitive Layers on Microsensors[J].J Micromechanics and Microengineering,2008,18:35-40.

[56]Thimsen Elijah,Rastgar Neema,Biswas Pratim.Nanostructured TiO2Films with Controlled Morphology Synthesized in a Single Step Process:Performance of Dye-Sensitized Solar Cells and Photo Watersplitting[J].J Phys Chem C,2008,11,4 134-4 140.

[57]Chew S Y,Patey T J,Waser O,etal.Thin Nanostructured LiMn2O4Films by Flame Spray Deposition and in Situ Annealing Method[J].Journal of Power Sources,2009,189:449-453.

[58]Loher Stefan,Schneider Oliver D,Tobias Maienfisch.Micro-or Ganism-Triggered Release of Silver Nanoparticles from Biodegradable Oxide Carriers Allows Preparation of Self-Sterilizing Polymer Surfaces[J].Small,2008,4:824-832.

[59]Schneider Oliver D,Loher Stefan,Brunner Tobias J,etal.Silver Containing Nanocomposites for the Repair of Bone Defects:Antimicrobial Effect Against E.Coli Infection and Comparison to Tetracycline Containing Scaffolds[J].J Mater Chem,2008,18:2 679-2 684.

[60]Li Chunzhong,Hu Yanjie,Yuan Weikang.Nanomaterials Synthesized by Gas Combustion Flames:Morphology and Structure[J].Particuology,2010,8:556-562.

Progress on Flame Aerosol Synthesis of Nanomaterials

HU Yanjie,LI Chunzhong

(Key Laboratory for Ultrafine Materials of Ministry of Education,East China University of Science& Technology,Shanghai 200237,China)

The gas combustion flame technology refers to the formation of nanomaterials from gases in flames.Flame synthesis which has many advantages,such as continuous,scalable,without post-treatment,low cost and large quantities,has become an established way to produce nanomaterials with desired characteristics on an industrial scale.The flame aerosol synthesis for the nanoparticles involves the following processes such as rapid high-temperature vapor reaction,the nucleation,growth,agglomeration,and so on.Meanwhile these processes correlate and interact,which making complex for the formation of nanomaterials.Therefore,the study of the preparation of nanoparticles and the corresponding growth mechanism in this complex flame environment has become the research emphasis in recent years.In this paper,we mainly introduced flame reactor,material preparation,structure control,application filed and commercial process base on flame aerosol process,and to explore its possible development in the future.

flame aerosol synthesis;nanomaterials;structure control

李春忠

TB383.1

A

1674-3962(2012)03-0044-12

2011-11-18

国家自然科学基金资助项目(20925621,20906027)

胡彦杰,男,1979年生,博士

李春忠,男,1967年生,教授,博士生导师