28202工作面立体式瓦斯治理技术的探讨与研究

李晓勇

(西山煤电(集团)有限责任公司东曲矿,山西 古交 030200)

新中国成立以来,全国煤矿共发生一次死亡百人以上的事故19起,死亡3 162人,其中18起是瓦斯事故,死亡3 052人,事故起数和死亡人数分别占95%和97%。目前,高瓦斯及煤与瓦斯突出矿井占全国国有重点煤矿46%,瓦斯治理工作非常艰巨。西山矿区共有5座高瓦斯矿井(包含东曲矿)和1座煤与瓦斯突出矿井(屯兰矿),且东曲矿井田边界与屯兰矿相邻,有煤与瓦斯突出的风险。为了防止工作面瓦斯超限,坚决遏制瓦斯事故,东曲矿转变瓦斯治理思路,变被动风排为主动抽采,取得了良好的社会和经济效益。

西山煤电(集团)公司东曲矿,位于山西省古交市汾河南岸,地理位置优越,交通十分便利。井田位于太原西山煤田北部,范围北以头南峁断层为界;东起半沟D12钻孔,经D19、167钻孔到182孔东南2 000余m止;南到康家社、师家山、张家里一带;西以大川河东岸洪水位线为界。南北长约10 km、东西长约 6 km,井田面积 59.904 86 km2。2#、4#、8#、9#等 4层煤为主要可采煤层,属稳定型。煤层总厚13.40 m,煤系地层总厚155.35 m,含煤系数为8.7%,上、下两主要煤层2#、8#煤间距为85 m左右。井田内各主要可采煤层以瘦煤为主,贫煤、焦煤次之。通风采用分区式、机械抽出式通风。

东曲矿区煤系地层呈多煤层和煤层低透气性的特征,针对低透气性煤层,如何增加煤层透气性是保证工作面瓦斯抽采效果,提高抽采率的关键。掘进工作面采用超前抽采钻孔、高瓦斯采煤工作面采用瓦斯预抽、裂隙带抽采等抽采措施,但这些措施往往有一定的局限性,不能根本上解决采煤工作面瓦斯超限问题。因此,在工作面煤层未回采前,通过上、下邻近层及本煤层瓦斯抽采,降低煤层地应力,从而实现回采煤层的“卸压增透增流”的作用,形成工作面立体式瓦斯抽采。采用此项技术可以减少高瓦斯采煤工作面回采期间的绝对瓦斯涌出量和降低瓦斯超限次数。

+860水平为东曲矿高瓦斯区域,且+860水平紧邻屯兰矿,煤层绝对瓦斯涌出量在30 m3/min以上。28202工作面是东曲矿首个采用“上、下邻近层瓦斯抽采+本煤层瓦斯抽采”的工作面,因此,28202工作面瓦斯抽采效果直接影响矿井瓦斯抽采方法革新及采、掘生产部署。

1 工作面地质概况

1.1 井下位置及煤层性质

28202工作面位于东曲矿+860水平二采区8#煤,上方2#、4#煤已回采、7#煤未回采。4#~8#煤的层间距为66~81 m。工作面走向978 m,倾向206 m,煤层厚度2.20~ 3.80 m,平均3.30 m,夹1 ~3 层夹矸,局部位置有8#煤与8#上煤的分叉、8#煤变薄。容重1.37 t/m3,煤层倾角 2°~8°,平均 3°,煤层结构复杂,属为较稳定煤层,煤的自燃倾向性等级为Ⅱ类。28202工作面布置及通风系统示意图见图1。

图1 28202工作面布置及通风系统示意图

1.2 顶、底板情况

伪顶为0~2.1 m的泥岩及8#上煤,直接顶为4.40 m厚的石灰岩,老顶为6.0 m厚的细砂岩;直接底为2.5~6.2 m厚的砂质泥岩,老底为2.50 m厚的9#煤。

1.3 地质情况

该工作面整体呈单斜构造,有宽缓小褶曲存在,掘进中揭露断层10条,均为正断层。根据4#煤采掘资料及该工作面掘进中揭露的陷落柱共3个。工作面水文地质条件较复杂,8#煤层上方有3层灰岩(L1、K2、L4)含水层。回采期间会有淋水,遇地质构造及顶板破碎带时淋水量会增大,预计正常涌水量为20 m3/h,最大涌水量为60 m3/h,对回采有一定影响。在工作面上方66~81 m有14202、24101采空区,在采空区低洼处有少量积水。在14202工作面新切眼有1.0~1.5 m3/h的水常年流出,为补给水量。在回采过程中有采空区积水,有滞后导水的现象。

1.4 瓦斯含量及来源分析

根据东曲矿瓦斯涌出量预测报告及8#煤层瓦斯来源分析,本煤层占工作面瓦斯涌出量的40%,邻近层占工作面瓦斯涌出量的60%,28202工作面回采时绝对瓦斯涌出量为34.25 m3/min。

2 立体式瓦斯抽采治理技术

2.1 立体式瓦斯抽采治理的机理

工作面瓦斯涌出主要是由于瓦斯、地应力及瓦斯与地应力综合作用的结果,因此,降低工作面瓦斯涌出应从以下方面入手:施工本煤层预抽采钻孔,一方面可以为煤体中瓦斯提供更大的流动通道;另一方面抽采钻孔形成后由于煤层地应力降低,透气性增大,抽采瓦斯半径扩大,达到“卸压增透增流”的作用。工作面回采期间由于煤体的缺失,造成采空区顶、底板受力变小,顶板垮落、底板隆起,形成大小不一的裂隙,通过上下邻近层瓦斯抽采减少了工作面瓦斯涌出来源,降低了工作面绝对瓦斯涌出量,提高了工作面瓦斯抽采量和抽采率。

2.2 立体式瓦斯治理的应用

28202工作面采用“U”型,轨顺进风,皮顺回风,工作面配风量2531 m3/min。28202工作面立体式瓦斯治理技术包括:28202双巷本煤层预抽、上隅角抽采、采空区抽采、28202低抽巷(下邻近层)本煤层抽采、28202高抽巷(顶板)抽采。建成从上到下,覆盖整个回采工作面煤层的立体式瓦斯治理体系。28202工作面立体式瓦斯抽采治理示意图见图2。

图2 28202工作面立体式瓦斯抽采治理示意图

2.3 各抽采方法的钻孔设计及抽采工程

2.3.1本煤层预抽钻孔

28202轨道顺槽(矩形断面,净宽4.5 m,净高3.5 m,断面为15.75 m2)在掘进过程中施工本煤层预抽钻孔,由于掘进机、皮带等因素影响,轨道顺槽设计为钻场钻孔,设计9个钻场,钻场间距60 m,每个钻场内设计15个钻孔成扇形分布,孔径113 mm,孔深70 m和185 m,轨顺铺设1趟D250 mm抽采管路。由于轨道顺槽施工的扇形钻孔,不能完全覆盖工作面倾向,故在28202皮带顺槽(矩形断面,净宽4.5 m,净高3.5 m,断面为15.75 m2)补施工抽采钻孔,形成工作面全面覆盖,无盲区。孔间距5 m,孔径113 mm,孔深80 m,皮顺铺设1趟D250 mm抽采管路。

2.3.2 采空区抽采钻孔

根据东曲矿瓦斯涌出量预测报告,28202工作面回采时绝对瓦斯涌出量34.25 m3/min,为保证工作面回采时瓦斯不超限,在相邻巷道(28204轨道顺槽,20 m保护煤柱)施工煤柱钻孔(采空区钻孔),贯通点位于28202上隅角处,通过对采空区进行抽采,降低工作面瓦斯涌出。采空区钻孔参数:孔间距5 m,孔径153mm,孔深22m,在28204轨道顺槽铺设1趟D315 mm抽采管路。

2.3.3 上隅角抽采

采煤工作面上隅角瓦斯超限问题,一直制约着工作面作业人员安全和产量提升,为解决此问题,在28202支架后面(上隅角处)悬挂抽采铁笼子(固定在端头支架侧护板上,具体位置见图3),铺设1趟D315 mm抽采管路与之联接,通过移动泵进行抽采,利用低负压引导上隅角瓦斯进入抽采管路,保证了上隅角瓦斯一直处在低浓度状态。此方法避免了以往上隅角埋管抽采管路的浪费,达到了瓦斯管的循环利用,有效地降低了抽采成本。

图3 上隅角抽采管路安设图

2.3.4 低抽巷抽采

根据8#煤层瓦斯来源分析,邻近层占工作面瓦斯涌出量的60%,故邻近层的瓦斯抽采可以降低工作面的瓦斯涌出,在28202工作面下方8.94 m处(9#煤层)施工低抽巷,计划服务于2个回采工作面。在低抽采巷两帮施工抽采钻孔,每隔5 m布置1个,孔径113mm,孔深180m,共372个钻孔,为了最大限度地提高瓦斯抽采效果,低抽巷内所有钻孔均不进行封孔,巷道两端封闭抽采,可以有效地预防回采期间低抽巷内出现坍塌,影响抽采效果的情况。低抽巷采用倒梯形断面,面积12.09 m2,管径选用 DN500 mm钢管。

2.3.5 高抽巷抽采

根据8#煤层瓦斯来源分析及回采工作面“三带”分布,考虑28202工作面上方2#、4#煤已回采、7#煤未回采。与中国矿大合作,在距8#煤层29 m处的7#煤层顶板施工高抽巷,根据矿大提供的实验数据,施工过程中分3个层位进行布置,其中距工作面23~35 m,共布置了450 m;距工作面35~40 m共布置了475 m;距工作面40~45 m共布置了165 m;由距工作面45 m降到30 m共布置了230 m。巷道采用半圆拱断面,面积8.89 m2。高抽采巷形成后,对巷道进行密闭插管抽采,密闭墙厚1.8 m,中间填充混凝土,管径选用DN500 mm钢管。高、低抽巷层位关系示意图见图4。

图4 高、低抽巷层位关系示意图

2.3.6 抽采系统的选择

根据8#煤层瓦斯来源分析,采用小沙岩地面固定抽采泵对28202本煤层及低抽巷进行高负压抽采,抽采管路与地面抽采系统相连。

28202采空区及上隅角由于接近采空区,抽采浓度偏低,但流量较大,故采用井下移动泵进行低负压抽采。28202工作面上方2#、4#煤已回采完毕,无大量瓦斯对28202工作面产生影响,且28202高抽巷在工作面回采过程中由于地应力造成裂隙与工作面采空区相连,大量气体被引导进入高抽巷,造成瓦斯浓度低,流量大,故也采用井下移动泵进行抽采。28202工作面实现高、低浓度(高、低负压)分源抽采。瓦斯抽采系统示意图见图5。

图5 28202工作面瓦斯抽采系统示意图

2.4 工作面抽采效果及分析

28202工作面自2011年10月开始生产,截止2012年5月31日共推进758 m,期间28202工作面绝对瓦斯涌出量34.25 m3/min,28202本煤层平均抽采浓度40%,抽采量3.68 m3/min,低抽巷平均抽采浓度42%,抽采量12.21 m3/min,移动泵平均抽采浓度9.6%(高抽巷抽采浓度13%,上隅角抽采浓度1.1%,采空区抽采浓度 1.6%),抽采量 14.25 m3/min,工作面平均抽采率88%。工作面生产期间工作面瓦斯浓度<0.2%,上隅角瓦斯浓度<0.5%,回风流瓦斯浓度<0.5%,有效地降低了工作面风流中瓦斯浓度,实现了高瓦斯采煤工作面低瓦斯状态下生产。

2.4.1 本煤层抽采效果

28202本煤层预抽自2010年2月至2011年9月底,共预抽607天,累计抽采纯瓦斯量296.98万m3,抽采浓度平均为48%,工作面瓦斯浓度从掘进时的3.6%降低至回采前的0.8%,有效地降低了本煤层瓦斯含量。自2011年10月至2012年5月31日回采期间,本煤层抽采随着工作面走向缩短及本煤层抽采钻孔的减少,抽采浓度及抽采量逐渐下降,见图6。

图6 28202工作面本煤层抽采浓度、抽采纯量分析曲线图

2.4.2 低抽巷抽采效果

28202低抽巷自9月抽采至今,随着工作面的回采,采空区空间逐渐增大,受工作面周期来压影响,造成低抽巷内9#煤体卸压,透气性增大,瓦斯浓度逐渐上升,从刚回采时的28%升至36%,抽采量从4 m3/min提高至12.21m3/min。通过现场和观测数据发现当回采工作面推至540 m时,低抽巷出现排水不正常,抽采负压升高,通过连续3天的观察,初步判定低抽巷内部可能出现坍塌或积水淹没,影响抽采效果,通过调整低抽巷两端密闭墙抽采管路阀门状态,保证了抽采的稳定,可以得出低抽巷采用两端抽采能够避免因巷道异常造成抽采不稳定。低抽巷抽采从工作面开始至今,抽采浓度及抽采量均在逐步上升,见图7。

图7 28202工作面低抽巷抽采浓度、抽采纯量分析曲线图

2.4.3 高抽巷抽采效果

由于高抽巷道所在层位上方4#煤采空区对它影响较小,下方工作面采空区受顶板周期来压影响,采空区内气体通过顶板裂隙进入高抽巷,随着回采的推进瓦斯浓度逐渐升高,到回采结束时瓦斯浓度又逐渐降低,相应的抽采量也波动变化,瓦斯浓度从刚开始的4%升至14%,后逐渐下降到13%,抽采量从3.3 m3/min提高至11.8 m3/min,见图8。通过数据分析可得出高抽巷所在层位较低,处在冒落带和裂隙带之间。

图8 28202工作面高抽巷抽采浓度、抽采纯量分析曲线图

2.4.4 采空区抽采效果

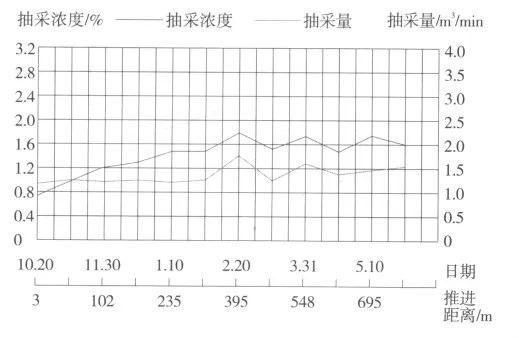

工作面回采一定距离后,后方采空区顶板形成悬臂梁,受矿山压力,顶板地应力逐步降低,受力折断,形成顶板周期来压,会造成采空区瓦斯浓度增大。在顶板下次周期来压期间,由于工作面风流的掺入及瓦斯抽采负压的引导,采空区浓度逐步下降。随着下次的顶板周期来压,采空区瓦斯浓度又会增大,故采空区瓦斯抽采浓度为顶板来压期间抽采浓度增大,抽采量增大,顶板来压过后至下次顶板来压期间抽采浓度减小,抽采量减小,如此反复变化,形成一条折曲线,瓦斯浓度从回采时的0.7%升至1.6%,抽采量从0.8 m3/min 提高至1.6 m3/min,见图9。

2.4.5 上隅角抽采效果

工作面抽采用铁笼子,随着工作面推进,一直处在上隅角位置,且采空区内瓦斯受高抽巷、采空区的抽采,对上隅角影响较小,故上隅角抽采浓度及抽采量变化幅度较小,瓦斯浓度从回采时的0.7%升至1.1%,抽采量从0.5 m3/min 提高至0.9 m3/min,见图10。

图10 28202工作面上隅角抽采浓度及抽采纯量分析曲线图

3 结 论

1)28202工作面采用“U”型通风系统,工作面配风量2 531 m3/min,绝对瓦斯涌出量4.25 m3/min,采用立体式瓦斯治理技术后,高负压抽采系统平均抽采浓度41%,低负压抽采系统平均抽采浓度9.6%,工作面抽采量30.14 m3/min,抽采率88%,大幅度降低了工作面回采期间瓦斯浓度及上隅角瓦斯超限次数。

图10 28202工作面上隅角抽采浓度及抽采纯量分析曲线图

2)28202工作面回采期间曾出现过两次因地面抽采泵和井下移动抽采泵停泵检修,致使工作面回风流中瓦斯浓度快速上升至临界值,工作面被迫临时停止生产事件,也证明了28202抽采的重要作用。

3)28202工作面采用立体式瓦斯治理技术后,实现了人员和设备的安全作业,提高了工作面推进速度,每天推进6 m,日产量达到10 000 t,提高了工作面生产效率。