亚临界CO2萃取拔头废油再生润滑油基础油

汪廷贵,涂 晶,吾满江·艾力,宋 平

(1.中国科学院新疆理化技术研究所,乌鲁木齐830011;2.中国科学院研究生院;3.新疆福克油品股份有限公司)

润滑油被称为维持机械正常运转的血液[1]。润滑油在使用过程中由于外界污染物浸入和自身氧化变质,其性能逐渐下降,必须及时更换,于是产生了大量的废润滑油。废润滑油的分析数据表明,其中杂质成分仅占1%~25%,主体仍为润滑油基础油[2-3]。

废润滑油再生是采用物理或化学方法除去废油中的污染物和变质成分,使其达到润滑油基础油的质量指标[4]。鉴于石油资源逐渐枯竭及废润滑油对环境的污染,废润滑油再生无疑具有良好的社会效益和经济效益。

目前废润滑油的再生方法主要可分为有酸工艺、无酸工艺、加氢工艺3大类[5]。有酸工艺由于产生较多酸渣,难以处理,易污染环境,正逐渐被淘汰。无酸工艺包括溶剂抽提工艺、白土高温接触无酸工艺、超临界流体萃取分馏工艺等,生产过程不产生酸渣,环境污染较轻。加氢工艺处理量大,再生效果好,比较环保,但加氢设备昂贵,技术复杂,处理成本较高,只适合于较大规模的连续再生工艺,且催化剂易失活,需进行催化剂的再生。

亚临界CO2萃取工艺具有室温萃取、压力较低的特点,既保持了超临界CO2萃取工艺的优势,又能显著降低设备投资和生产成本,更有利于在生产中推广[6]。本研究通过单因素实验考察亚临界CO2萃取一、二、三、四线拔头废油中萃取压力对再生油收率的影响,得到各线拔头油的最适萃取压力,并对各线再生油的主要理化指标和磷元素、主要金属元素含量进行测定,为亚临界CO2萃取拔头废油的工业化提供实验依据。

1 实验部分

1.1 材料与设备

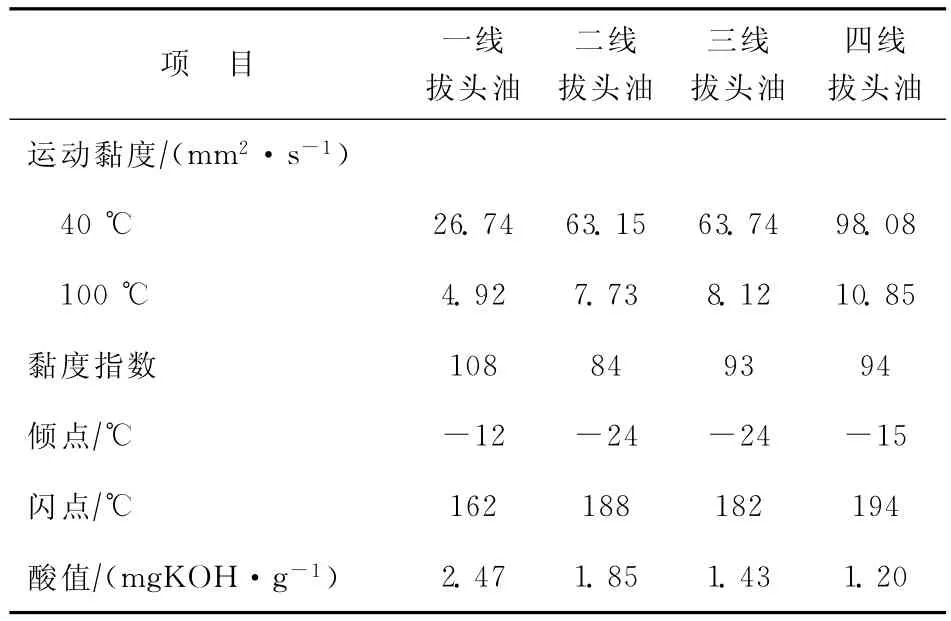

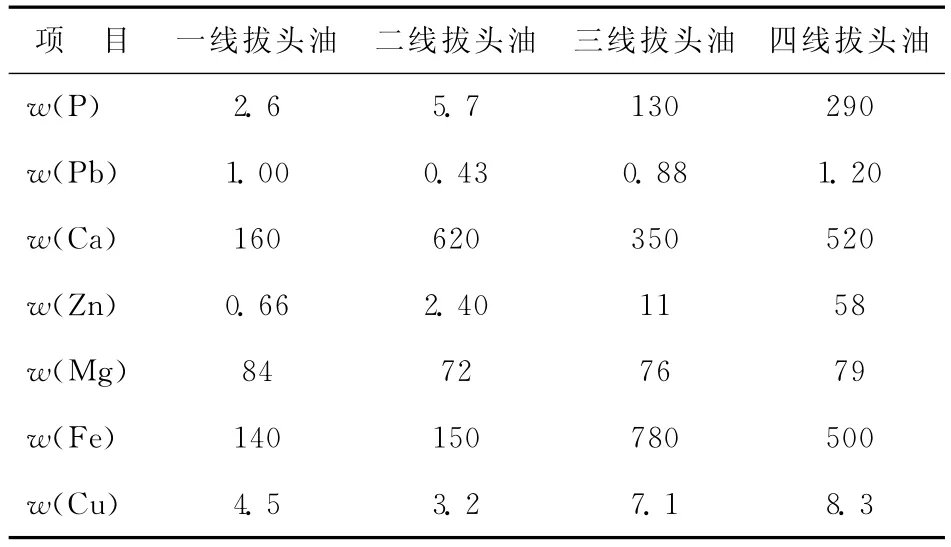

拔头油由新疆福克油品股份有限公司提供。它是废润滑油经擦膜薄膜蒸发器预处理后形成的,已脱去水和汽油、柴油等轻馏分油。由于热处理温度不同,拔头油被切割为一、二、三、四线4个馏分,外观均为黑色不透明液体,黏度逐渐增加,有明显酸性嗅味,其主要理化性质如表1所示。各线拔头油的磷元素和主要金属元素含量如表2所示。

表1 拔头油的主要理化性质

表2 拔头油的磷元素和主要金属元素含量 μg/g

擦膜薄膜蒸发器创造了较低温度下的蒸发条件,其工艺参数如表3所示。由于保证了蒸发器内胆上始终均匀分布着厚度小于0.5mm的被加热的油膜,废润滑油的蒸发面积显著增大。据测试,油膜蒸发可使废润滑油在确保相同馏出量的前提下,所需的温度比常规蒸馏所需的温度降低约100℃,加热炉的加热油出口温度为400℃左右即可。蒸发模式也由以前的循环升温-蒸发变为一次性蒸发,显著缩短蒸发的时间,防止因长时间高温蒸发所造成的废润滑油的裂化。润滑油成分被蒸发后,剩余的杂质可从蒸发器底部设置的排渣口排出。精馏塔顶部排出的可燃轻质气体可作为加热装置所需的燃气,因而解决了气体排放问题。

表3 擦膜薄膜蒸发器的工艺参数

1.2 工艺流程

工艺流程为:CO2钢瓶 —→ 冷却系统 —→加压泵 —→1L 萃取釜 —→分离釜Ⅰ—→分离釜Ⅱ—→冷却系统(循环)。

1.3 实验方法与过程

称取100g某线拔头废润滑油,将其快速倒入萃取釜中,密封系统,启动萃取装置。按设定的萃取温度、萃取压力、CO2流量、萃取时间进行萃取。从钢瓶中溢出的CO2经过净化后,进入冷箱冷凝至液体,经加压泵加压至萃取压力,再经预热器加热至萃取温度后,从萃取釜底部进入[7],流经油层。携带再生油的亚临界CO2从萃取釜顶部出来,经减压阀减压,CO2退出亚临界状态区,再生油析出沉积于分离釜底部。由于分离釜Ⅱ的压力小于分离釜I的压力,绝大部分再生油集中于分离釜Ⅱ。所得再生油均无明显酸性嗅味。与分离釜I的再生油相比,分离釜Ⅱ的再生油外观更透明,色泽更红亮,黏度更低。称量分离釜I、分离釜Ⅱ的再生油质量,计算再生油收率,并对各线再生油的主要理化指标和磷元素、主要金属元素含量进行测定。

2 结果与讨论

2.1 萃取压力对再生油收率的影响

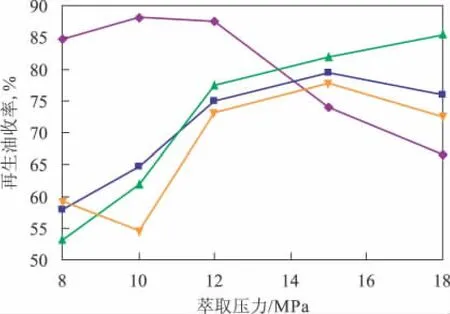

在CO2流量30L/h、萃取时间3h、萃取温度25℃的条件下,萃取压力分别设定为8,10,12,15,18MPa,对各线拔头油进行萃取,考察萃取压力对再生油收率的影响,结果见图1。

图1 萃取压力对再生油收率的影响◆—一线拔头油;■—二线拔头油;▲—三线拔头油;▼—四线拔头油

由图1可以看出,在8~18MPa萃取压力范围内,三线再生油的收率随着萃取压力的升高而增大,而一、二、四线再生油的收率随着萃取压力变化会出现极大值[8],其中一线再生油在萃取压力为10MPa,二、四线再生油在萃取压力为15 MPa时收率达到极大值,分别为88.12%,79.41%,77.71%。这是因为当其它条件不变时,增大萃取压力可以增加CO2的密度,使CO2的溶解能力增强,同时增大分子间的传质推动力,提高溶质与溶剂之间的传质效率,从而有利于目标组分的萃取,故再生油收率随压力的升高而增大。而当萃取压力超过一定值后,再生油收率不升反降,这是因为室温下亚临界CO2流体的物理状态接近液体,随着萃取压力的升高,亚临界CO2更加趋近液体。CO2的可压缩性减小,传质速率降低,从而削弱了CO2的溶解能力,导致再生油收率的下降。

各线再生油的外观均比较透明,色泽红亮,颜色随萃取压力的升高而加深。相同萃取压力下一线至四线再生油颜色逐渐加深,黏度增加,透明度下降。这是因为超/亚临界CO2的介电常数随压力的增大而增加,而介电常数反映了溶剂极性的大小,介电常数的增加有利于某些极性物质的萃取[7]。因此随着萃取压力升高,再生油中极性物质含量增加,导致油的颜色逐渐加深。

亚临界流体近似于液体,其密度大于同种物质的超临界流体,而流体的溶解能力随密度的增加而增强[9],故采用亚临界CO2萃取的再生油收率要高于采用超临界CO2萃取的再生油收率。

超/亚临界CO2在对混合物中各组分的选择性萃取分离方面有很大优势,但压力的增加会降低超/亚临界流体的选择性,使产物的组成复杂化。同时,压力受设备投资、生产成本及安全的限制,因而实际生产中为获得较高收率,同时兼顾操作成本,一线拔头油萃取压力宜采用10MPa,二、三、四线拔头油萃取压力宜采用12MPa,此时再生油收率分别可达88.12%,74.96%,77.36%,73.19%。

2.2 再生油的主要理化指标分析

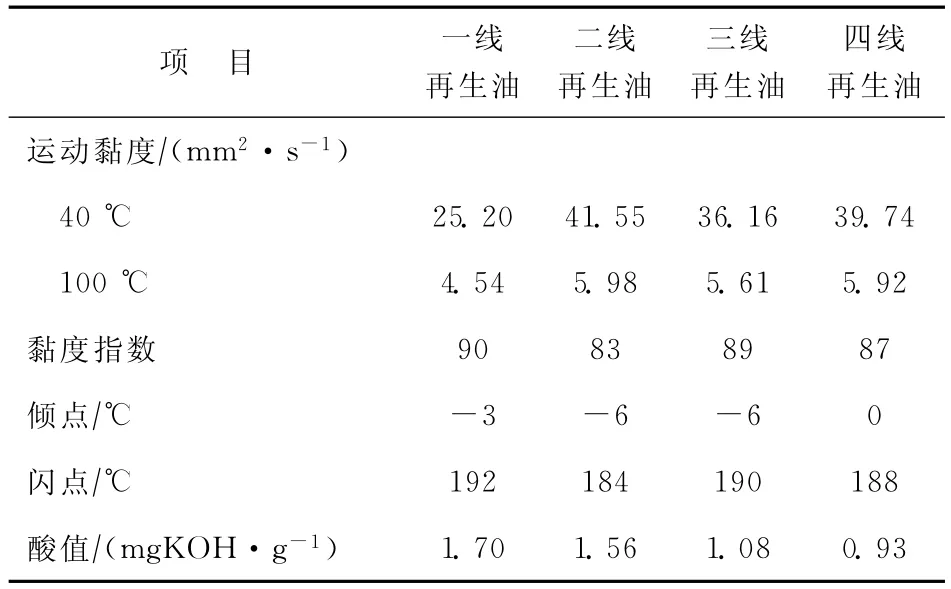

将一、二、三、四线拔头废油在不同压力下萃取所得再生油混合均匀后对其主要理化性质进行检测,结果见表4。

表4 再生油的主要理化性质

从表4和表1可知:与拔头废油相比,各线再生油的运动黏度下降,其中二、三、四线再生油的运动黏度明显降低;各线再生油的黏度指数下降,其中一线再生油降幅较大。由于检测样品未经后处理,还含有少量水分,致使倾点较高。各线再生油的酸值较萃取前拔头油的酸值有所降低,表明亚临界CO2萃取拔头废油工艺具有一定的脱除酸性变质氧化物的能力[10],通过对再生油进行适当碱洗,可使酸值明显降低。根据API润滑油基础油分类标准,一、二、三、四线再生油的黏度指数均超过80,已经达到APIⅡ类润滑油基础油的黏度指数指标要求。总体来说,拔头废油经过亚临界CO2萃取所得再生油的理化性质基本符合润滑油基础油的质量标准。若对亚临界CO2萃取的再生油进行适当后处理,如白土精制,可望得到合格的润滑油基础油。

2.3 再生油的磷元素和主要金属元素含量分析

对一线10MPa再生油,二、三、四线12MPa再生油的磷元素和主要金属元素含量进行检测,所得结果见表5。

表5 再生油的磷元素和主要金属元素含量 μg/g

由表5可知:一、二、三、四线再生油中P,Pb,Zn,Mg,Cu的含量很少;Fe、Ca的含量相对较多,Fe主要来自于铁或钢质金属原件的磨损以及锈蚀,Ca主要来自于拔头废油中残留的润滑油添加剂(如清净分散添加剂)。

通过与拔头油的元素组成对比可知,再生油中磷元素与大部分金属元素(如Ca,Fe,Zn,Mg)含量明显减少。亚临界CO2萃取拔头废油工艺具有较强的脱除金属和某些非金属的能力。

3 结 论

(1)在萃取温度25℃、CO2流量30L/h、萃取时间3h条件下,8~18MPa萃取压力范围内,为获得较高的再生油收率,同时兼顾操作成本,一线拔头油萃取压力宜采用10MPa,二、三、四线拔头油萃取压力宜采用12MPa,此时一、二、三、四线再生油收率分别可达88.12%,74.96%,77.36%,73.19%。

(2)采用亚临界CO2萃取工艺再生拔头废油,在未进行任何后处理的前提下,再生油的主要理化性质基本符合润滑油基础油的质量要求。

(3)再生油的理化指标检测与元素分析结果表明:亚临界CO2萃取拔头废油工艺具有一定的脱除酸性变质氧化物的能力和较强的脱除金属和某些非金属的能力。

(4)亚临界CO2萃取拔头废油工艺在室温下进行,操作简便,无过多中间步骤,收率高,无污染,具有较好的工业应用前景。

[1] 安军信,王凤娥.世界润滑油基础油的供需状况和发展趋势[J].精细与专用化学品,2007,15(10):26-27

[2] 司妍杰.浅谈废润滑油再生[J].润滑油,2002,17(3):63-64

[3] 唐建伟,吴克宏,刘宇,等.膜分离应用于废润滑油再生工艺研究[J].能源研究与信息,2007,23(2):75-76

[4] 郭大光.废润滑油再生工艺技术[J].当代化工,2003,32(2):98-99

[5] 徐高扬,陆明.船用废润滑油的再生[J].中国资源综合利用,2003(12):14-16

[6] 郭勇,缪剑华,雷衍国,等.正交实验优选八角茴香油的超/亚临界CO2萃取工艺[J].天然产物研究与开发,2008,20(1):142-149

[7] 王静,郝小松,孙林涛,等.蚕蛹油脂的超临界二氧化碳萃取工艺及分析[J].食品科学,2009,30(22):112-115

[8] 刘玉平,孙宝国,石华治,等.超临界二氧化碳萃取芫荽籽油的研究[J].中国粮油学报,2008,23(4):157-159

[9] Rincon J,Canizares P,Garcia M T.Regeneration of used lubricant oil by ethane extraction[J].The Journal of Supercritical Fluids,2007(39):315-322

[10]邵敏,刘溆蕃.超临界流体萃取分馏再生废润滑油工艺[J].石油炼制与化工,1997,28(10):16-19