纳米TiO2对铜板带轧制乳化液摩擦学性能的影响

蔡文通,孙建林

(1.中国石油化工股份有限公司润滑油研发 (北京)中心,北京100085;2.北京科技大学材料科学与工程学院)

在冷轧铜板带的生产过程中,一般都使用乳化液来进行轧制润滑。在传统乳化液中含有大量的基础油及油性添加剂等[1],这些物质的存在使得轧制过程中的油雾污染严重,且含有芳烃类的乳化液容易诱发癌症,对工人的身心健康造成很大危害。另外,为了增加乳化液的极压润滑性能,传统的乳化液常添加大量硫系极压抗磨剂,含这些物质的乳化液在废液排放时会对水环境造成很大的污染[2]。纳米TiO2粒子具有小尺寸效应、界面效应以及低熔点等特性[3-5],将其添加到轧制乳化液中,不仅能使乳化液具有良好的摩擦学性能,而且还可以修复破损的摩擦表面,同时,纳米TiO2粒子的水性轧制液具有环境友好等特点,对环境不造成污染。本研究选用纳米TiO2作为轧制液添加剂,利用四球摩擦磨损试验机和四辊冷轧试验机考察其摩擦学性能及对铜板带的冷轧润滑效果,并初步探讨其抗磨机理。

1 实 验

1.1 纳米TiO2的表征

文献[6]报道,未经修饰的TiO2纳米粒子不能分散于非极性有机溶剂中,在水中却有较好的分散性,因此本课题在对水基轧制液的研究中采用未经修饰的纳米TiO2粒子。利用JEM-2010型高分辨透射电镜对纳米TiO2的粒度和表面形貌进行表征,结果见图1。由图1可见,纳米TiO2大多呈类球形状,经计算其单分散的颗粒粒径约为10nm。

图1 纳米TiO2粒子透射电镜照片

1.2 轧制液的配制

以可生物降解的环保型棕榈油和中性油作为基础油组分,添加除极压抗磨剂外的其它功能添加剂,配制成基础轧制乳化油,代号为ZL。将极压抗磨剂加到基础轧制乳化油样品中,添加量为18%~25%,代号为ZL+Co。利用KQ-50E型超声波分散仪,将未经修饰的纳米TiO2粒子分散到基础轧制乳化油样品中,添加量为16%~24%,代号为ZL+Nano。以水为稀释剂,将两种轧制乳化油配制成体积分数为5%的乳化液,其中ZL+Nano轧制乳化油配制的轧制乳化液中纳米TiO2质量分数为0.025%。

1.3 轧制液的四球机摩擦学性能测试

在MRS-10A四球摩擦磨损试验机上,采用GB/T 12583—1998方法测定轧制乳化液的最大无卡咬负荷(PB值)和摩擦系数,评价各轧制乳化液的承载能力。在载荷为(392±5)N、转速为(1 200 ±5)r/min的条件下,进行60min的摩擦磨损试验,用四球试验机附带的软件计算轧制液的平均摩擦系数。采用德国产NEOPHOT-2型光学显微镜测量钢球磨斑直径,以比较两种轧制乳化液的抗磨减摩性能。所用钢球为上海钢球厂生产的一级GCr15标准钢球,直径为12.7mm,硬度为61~65HRC。

1.4 铜板带冷轧试验

采用Φ95mm/Φ200mm×200mm四辊冷轧试验轧机测试铜板带最小可轧厚度,轧制速率为60r/min,所用铜板为常州某铜厂生产的H68黄铜板带,规格为150mm×50mm×1mm。轧制前分别用浸有汽油、丙酮和酒精的棉纱擦洗辊面,再用干净医用棉擦干,铜板带试样用同样的方法擦洗干净。轧制前,将轧制液喷射到轧辊上,空转几周,待轧制液均匀分布在辊面后再开始进行轧制试验。轧制时,将轧制液均匀喷射到轧辊和轧件表面,用千分尺测量铜板带的初始厚度和每次轧后厚度。

2 结果与讨论

2.1 轧制液的摩擦学性能

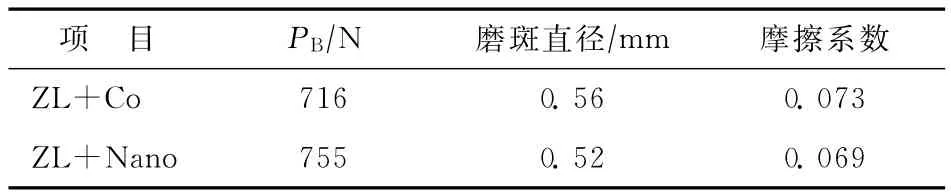

PB值用来表征轧制液的承载能力[7],而PB值结合摩擦系数可以很好地反映轧制乳化液的极压性能和抗磨减摩性能。分别使用ZL+Co和ZL+Nano进行四球摩擦磨损试验,取3次试验的平均值,结果见表1。从表1可以看出:添加纳米TiO2粒子的轧制乳化液的PB值达到755N,摩擦系数为0.069,比不添加纳米TiO2粒子的传统轧制乳化液分别提高5.44%和减小5.48%。表明添加纳米TiO2粒子的轧制乳化液具有优良的极压抗磨性能和负荷承载能力,能够有效地提高轧制乳化液的综合摩擦学性能。

表1 两种轧制乳化液的极压抗磨性能

ZL+Co和ZL+Nano轧制液润滑下摩擦系数随时间的变化见图2。从图2可以看出,两种轧制液润滑下的摩擦系数变化趋势有所不同。ZL+Nano轧制液润滑下的摩擦系数较低,随时间的延长呈现降低趋势并趋于稳定。原因可能在于纳米微粒的粒径小、表面能高、熔点低,在摩擦过程中可在摩擦副的接触表面形成摩擦化学反应膜和吸附膜。

图2 摩擦系数随时间的变化曲线

两种轧制乳化液润滑下长磨60min后的钢球磨斑形貌显微照片见图3。从图3可以看出:传统轧制乳化液润滑后,形成的边界润滑油膜不完整,导致磨斑形貌的边界比较凌乱,划痕也比较深,而采用添加纳米TiO2粒子的轧制乳化液润滑后的磨斑边界整齐、划痕浅和磨斑半径较小,这与纳米TiO2粒子良好的减摩、抗磨及极压性能相对应。在摩擦过程中,轧制乳化液中的纳米TiO2颗粒可沉积在摩擦副的接触表面凹陷处,起到填平修复作用,同时随着摩擦的进行,纳米TiO2颗粒在摩擦表面局部或瞬时高温作用下处于熔化或半熔化状态,在摩擦副表面的润湿性增强[8],最终形成含纳米TiO2的保护膜,从而阻止摩擦副表面间的直接接触,减轻摩擦磨损。对使用添加纳米TiO2粒子的轧制乳化液润滑下钢球表面进行EDS图谱分析,结果见图4。从图4可以看出,在钢球表面有Ti元素存在,这也证明了驻留在磨痕表面的纳米TiO2粒子起到了修复缺陷和微裂纹的作用。

图3 钢球表面磨斑形貌显微照片

图4 试验后钢球表面的EDS图谱

2.2 轧制乳化液在铜板带冷轧中的润滑性能及轧件轧后表面形貌分析

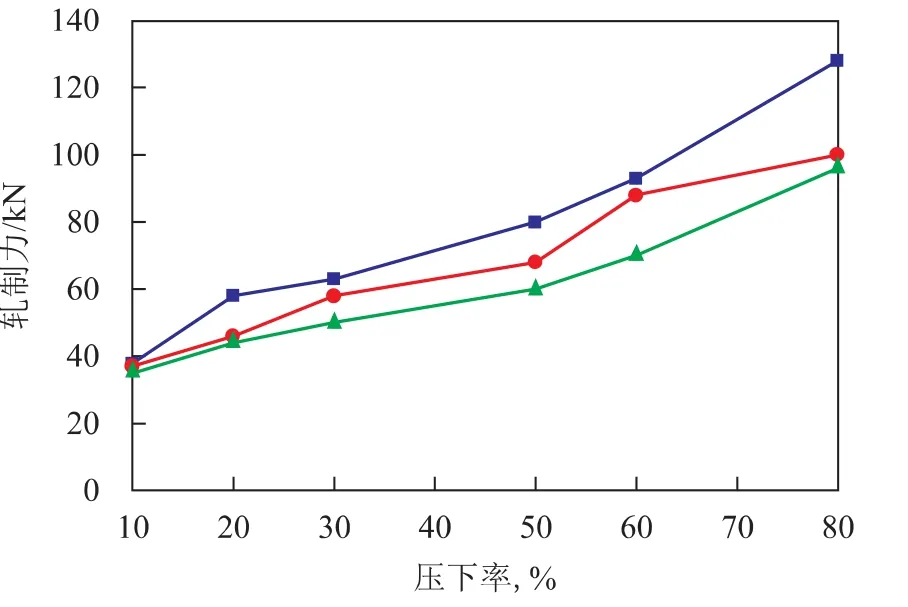

轧制力和极限压下率是铜板带冷轧过程中的两个重要参数,其值的大小直接反映了轧制过程中能耗的高低和轧制液润滑性能的好坏。图5为分别采用干轧、传统轧制乳化液和添加纳米TiO2粒子的轧制乳化液3种润滑状态下,轧件在轧制过程中的实测轧制力和压下率之间的关系曲线。从图5可以看出,相同的压下率时,添加纳米TiO2粒子的轧制乳化液润滑条件下的轧制力比干轧和传统轧制乳化液润滑条件下的轧制力低,最大降幅分别可达29.3%和10.3%,轧机能耗明显降低。表明添加纳米TiO2粒子的轧制乳化液具有较好的轧制润滑性能,完全能够替代传统乳化液。

图5 不同润滑条件下轧制力和压下率的关系曲线■—干轧;●—ZL+Co;▲—ZL+Nano

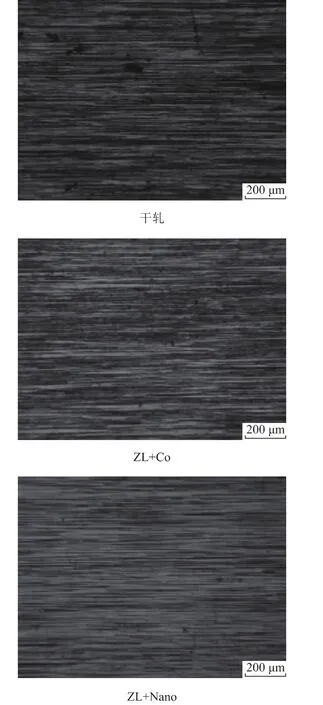

不同轧制液润滑条件下的铜带轧后表面形貌照片见图6。从图6可以看出:在干轧条件下,由于在轧制过程中不能形成有效的边界润滑膜,导致轧辊和轧件表面直接接触,引起黏辊或磨粒磨损,轧后带钢板面纹理粗糙、光洁度差;使用传统乳化液润滑时,在轧制过程中可以形成极压润滑膜,从而减小摩擦、降低磨损、提高轧制产品板面平整度和光洁度;使用添加纳米TiO2粒子的轧制乳化液润滑时,纳米TiO2粒子和油酸在轧制过程中形成稳定的边界润滑膜,其效果如同传统乳化液的极压润滑膜,并且在冷轧过程中的高负荷下,纳米TiO2粒子能在轧件表面铺展压合,对轧件表面的缺陷和微裂纹起到修补作用,从而使得板面质量有进一步的提高。

图6 不同轧制液润滑条件下的铜带轧后表面形貌照片

3 结 论

(1)与传统轧制乳化液相比,添加纳米TiO2粒子的轧制乳化液的PB值提高5.44%、摩擦系数减小5.48%,具有优良的极压抗磨能力和负荷承载能力,综合摩擦学性能提高。

(2)在水性轧制液中添加纳米TiO2粒子能有效降低轧制过程中的实测轧制力,提高极限压下率,其轧制润滑效果优于传统乳化液。

(3)水性轧制液中的纳米TiO2粒子能形成牢固的边界润滑膜和对表面缺陷进行修复,可提高铜板带轧后表面质量。

[1] Chen Un Chia,Liu Yu Shi,Chang Chong Ching,et al.The effect of the additive concentration in emulsions to the tribological behavior of a cold rolling tube under sliding contact[J].Tribology International,2002,35(5):309-320

[2] Zhang Yunhua,Gan Fuxing,Li Meng,et al.New integrated processes for treating cold-rolling mill emulsion wastewater[J].Journal of Iron and Steel Research,International,2010,17(6):32-35

[3] 程鹏,李华峰,赵立涛,等.润滑油用纳米TiO2的表面改性及自修复性能研究[J].石油炼制与化工,2006,37(9):55-58

[4] 蒋晓明,王晓勇,陈月珠.一种新型润滑油抗磨添加剂的研究:Ⅰ.溶胶-凝胶-超临界干燥法制备纳米TiO2[J].石油学报(石油加工),2001,17(6):24-29

[5] Wu Y Y,Tsui W C,Liu T C.Experimental analysis of tribological properties of lubricating oils with nanoparticle additives[J].Wear,2007,262(7/8):819-825

[6] 张万忠,乔学亮,陈建国,等.纳米材料的表面修饰与应用[J].化工进展,2004,23(10):67-71

[7] 张志刚,赵鸿斌,常慧,等.新型哌嗪衍生物的合成、表征及抗磨性的初步考察[J].石油学报(石油加工),2009,25(1):102-107

[8] 王一助,孙建林,王士庭,等.纳米添加剂对板带钢冷轧乳化液润滑性能的影响[J].武汉科技大学学报(自然科学版),2010,33(2):120-123

——纪念摩擦学创始人乔斯特博士诞生100周年