大倾角松软煤层综放支架倾倒机理研究

孟建喜

(大同煤矿集团同忻煤矿,山西 大同 037001)

大倾角(35°~55°)煤层由于其特殊的赋存条件,长期以来,走向长壁综采和综放工艺一直没有得到较好的解决。工作面移架、推溜、放煤等工序都比缓倾斜煤层复杂,特别是支架的稳定性受到很大影响[1]。随着煤炭开采强度的不断加大,煤层赋存条件较好的煤炭储量不断减少,对大倾角煤层的综放高效开采研究也不断深入推进[2-3]。甘肃靖远王家山煤矿把走向长壁综放开采工艺成功应用到急倾斜煤层当中,有效解决了支架倾倒等技术难题,极大地提高了回采效率[4-5]。本文以某矿大倾角综放工作面支架倾倒现象为基础,分析支架倾倒机理,以期探寻防治的针对性措施。

1 工程概况

井田整体地质构造为单斜构造,平均倾角37°,巷道布置在2号煤层,上距K3砂岩3~5m,下距L3石灰岩30~50m。煤厚0.40~11.25m,平均7.13m属厚煤层,结构简单,煤层下部含0.3m厚的夹矸,顶板为泥岩及砂质泥岩,底板为砂质泥岩或泥岩。煤层较软,f系数在0.1左右,属极软煤。工作面采用走向长壁后退式开采;采用MG200/500QWD无链交流变频电牵引采煤机落;采用SGZ730/400中双链刮板输送机运煤;采用ZF6000/17.5/28型放顶煤支架支护;采高2.3m,循环进度为0.6m。

工作面回采过程中,支架前移工作时工作面中部和上部的部分支架出现频繁倒架,顶煤从支架间隙冒漏并堵塞工作面,影响通风,导致回采工作不能正常进行。每次扶架工作经常占用1~2个工作班的时间,极大地影响了工作面回采效率。

2 支架稳定性分析

液压支架在大倾角工作面上正常工作时,在支架自重G、初撑力N1、底板反力N2、顶板压力的合力N、上下邻架间挤靠力P1和P2的共同作用下处于平衡状态。

若上述支架平衡状态被打破,表明支架所受合力作用点偏出底座,此时支架会失稳。支架失稳倾覆的瞬间,底板反力N2作用于O处,根据力矩极限平衡条件可得

b=(B/2)cosα-Hgsinα

式中:H为支架高度;B为支架底座宽度;Hg为重心高度;b为支架自重作用方向与支架底座下边缘的水平距离。

由上式可以看出,b与Hg成反比,与 B成正比,与 a成反比。即支架重心越低,底座越宽,支架适应倾角和压力的能力越强[6]。因此,大倾角煤层应尽量采用较宽的轻型支架,并控制采高,避免支架重心过高。

支架自稳力臂b随支架底座宽度增加而变大,随支架重心高度增大而减小。因此支架底座越宽、重心越低、支撑高度越低,支架的自重稳定力矩越大,则支架适应能力越强。上述受力分析中,忽略了支架尾梁所受来自滑落顶煤和矸石的外载作用力。若此外载的水平合力大于了支架正常工作时的摩擦力,支架在水平方向上的受力不平衡,支架就会失稳,甚至倾倒。对于1201这种“三软”且煤层平均倾角为37°的工作面而言,采空区冒落矸石在重力作用下,会沿底板向工作面下段移动,使得工作面下部采空区充填密实,上部采空区矸石充填不充分,造成工作面上部液压支架倾倒的风险性与复杂性增大。

3 支架倾倒机理

3.1 工作面矿压显现规律

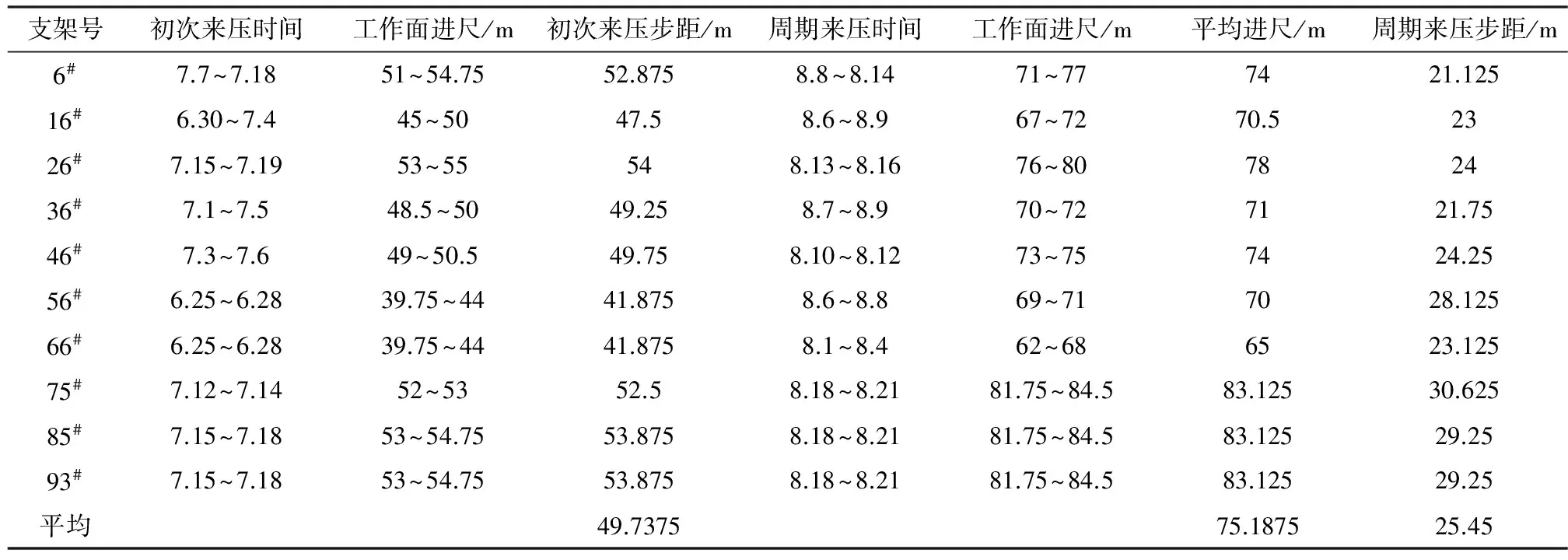

为实际测定工作面来压步距,工作面回采过程中进行了矿业观测,通过对十个支架的压力观测分析得知:工作面初次来压时,工作面平均进尺在39.75~54.75m之间,基本顶平均初次来压步距约为50m。基本顶第一次周期来压时,工作面平均进尺在67~84.5m之间,周期来压步距平均值为24.45m,如表1所示。由此看出此工作面的初次来压和周期来压步距离散性较大,并且工作面两端头的来压时间滞后于工作面中部。

表1 工作面来压数据统计表

根据矿压观测记录,当顶板来压时,煤壁偏帮严重,支架前部冒漏比平时严重,架架缝隙漏煤也同样加剧,并伴随顶板涌水量增大的现象。来压期间,支架前移过程中倒架现象严重,顶煤和矸石冒落量增大导致工作面堵塞,严重影响通风。顶煤冒空导致支架不能受到顶板压力,更易倾倒,造成冒空—倾倒—冒空的恶性循环。因此,应更加重视顶板来压期间的顶板管理和支架前移工作,防止倒架进范围一步扩大。

3.2 顶煤运移规律

为研究顶煤在走向和倾向的运移规律和进一步研究其对支架的影响,采用PFC软件对回采过程中的顶煤受力状态和运移方向进行了模拟。

顶煤放出后,支架上方顶煤出现不同程度的损伤破坏,当煤体颗粒单元之间接触点的剪切力达到准则确定的最大值时,颗粒间的接触点发生塑性剪切破坏,表现为颗粒流介质的流动。采场上方煤体颗粒流介质间的受力区域依次为散体冒落区—拉剪破坏区—压缩变形区—原始应力区。

散体冒落区的煤体处于完全破碎状态,即将滚落放出,放出后其上方顶板支撑解除,处于悬顶状态。拉剪破坏区的煤体没有完全破坏,颗粒介质流存有残余的拉应力和剪应力。压缩变形区的煤体处于弹性变形阶段,没有发生塑性破坏。通过在模型中设定模拟观测点,记录放煤过程中,不同顶煤区域内顶煤竖直(垂直)方向应力变化,得以下结果:

在散体介质区,竖直(垂直)方向波动十分剧烈,位于散体区内的上部介质波动明显强于中部,中部强于下部。说明该区域煤体破碎充分,上部的破碎较下部更充分。

拉剪破坏区的顶煤在垂直应力波动相对散体介质区平缓,其上部介质波动明显强于中部,中部强于下部。因此,拉剪破坏区内煤体破碎不充分,上部的破碎较下部更明显。

在压缩变形区,顶煤竖直(垂直)方向应力波动平缓甚至消失,因此,顶煤的整体位移不大。且在此区域形成了支承压力的峰值区,本数值模拟得出工作面超前支承压力峰值位置为距煤壁16.6m左右,与现场所得15~22m相符。

模拟结果表明,工作面倾斜方向上,越靠近上部的部分散体冒落区范围越大,煤体破坏得也更充分,更容易冒落,在回采过程中容易提前冒空,这也是中、上部支架更容易倾倒的主要原因。因此,要研究合理的放煤步距和放煤顺序,避免工作面中上部支架失去顶板压力而发生倒架。

3.3 支架自身缺陷分析

支架前梁为铰接分体顶梁。顶梁前端与顶板接触效果较好,支架整体运输尺寸小。但铰接分体顶梁支架前端支撑力小,不利于维护顶板以及抑制煤壁片帮。同时铰接分体顶梁由于前端架间铰接前梁无活动侧护板,对顶板(顶煤)密封性差,不适应极软不稳定煤层放顶煤工作面要求。

支架前梁变窄,架间空隙大。由于该工作面煤层松软,顶煤松散,极易从架间缝隙露出,而前梁变窄,呈梯子型,越靠近煤壁空隙越大。工作面推进过程中,煤壁上方煤体先从前梁缝隙冒出,导致支架失去工作阻力而出现倒架。

支架缺少防倒构件。架间没有设置防倒千斤顶等任何防倒构件。由于顶煤冒空,支架前移过程中受沿煤层倾向的自重分力的影响,支架虽然与刮板输送机底部相连,但不足以阻止支架倾倒。

4 防治措施及效果

通过分析顶板矿压显现规律、顶煤运移规律和支架自身缺陷,工作面支架倾倒是由多种因素导致的。本工作面的支架选型不适合大倾角松软厚煤层的特定地质条件,但由于支架的重新选型和工作面的重行安装费时费力,采取一定的补救措施是较合适的选择。

1) 支架上方铺设金属网。通过在支架上方铺金属网防止漏顶,提高顶煤的整体性、稳定性。铺网选择小孔菱形金属网,网间用穿簧联接,确保联网质量。为了维护顶煤的整体性,避免在支架推进中的撕网现象,必要时需铺设双层网。在顶煤破碎严重处,为更有效的维护顶板,在网下、支架上架设半圆木,并保证支架的及时跟进。

2) 采取擦顶带压移架。移架时,适当降低工作阻力,并保证支架下沉量在侧护板的保护范围之内,避免架间出现空隙导致漏煤。

3) 工作面伪斜布置。工作面下顺槽超前上顺槽,实现工作面伪斜布置,保证支架与工作面保持垂直。这样相当于降低了煤层倾角,降低自重的下滑分力对倒架的影响程度。同时可以有效降低工作面落煤下滑速度,避免煤体堵塞工作面影响通风。

4) 采用从下至上的移架顺序。可以保证移架过程中每架支架的前移过程中都有稳定的下部支架的支撑,降低倒架的可能性。

5) 严格控制采高,采用自上而下的单向割煤方式。严格控制采高,保持支架重心高度,可有效降低倒架现象。采用上端头斜切进刀→下行割煤→上行清浮煤的单向割煤工艺。下行割煤时,煤壁的反作用力通过采煤机传递于输送机,阻止输送机的下滑趋势。

6) 采用“自下而上,两采一放”的放煤方式。采用至下而上的放煤方式,避免工作面上部长时间处于空顶状态,降低倒架的机率。根据工作面实际生产经验,采用两采一放的放煤方式顶煤的回收率最高。

7) 架间增加防倒千斤顶。通过增加防倒千斤顶,提高支架的整体性,达到力矩平衡,减少倒架的发生。

采取以上措施以后,工作面倒架现象急剧减少,只是在顶板来压时出现个别支架倾倒现象,工作面的回采工作得以正常组织生产,提高了回采效率和资源回收率,同时减少了扶架过程的体力劳动,技术、经济效益明显。

5 结论

铰接顶梁放顶煤支架不适合大倾角松软厚煤层

特定的赋存条件。支架前梁间隙较大导致工作面中上部顶煤冒空是造成倒架的主要原因,顶板来压期间会导致倒架现象加剧。支架顶部铺设金属网、带压擦顶移架、伪斜布置工作面、从下至上移架、控制采高、自上而下单向割煤、自下而上和两采一放放煤方式、增加防倒千斤顶等措施可有效避免倒架的发生。

[1]郑维强.急倾斜煤层综放开采液压支架稳定的工艺措施及应用[J].煤,2011,20(4):17-19.

[2]黄志增,任艳芳,张会军.大倾角松软特厚煤层综放开采关键技术研究[C]∥纪念“综采”四十年学术研讨会论文集.2010.

[3]伍永平,员东风.大倾角煤层综采基本问题研究[J].煤炭学报,2000,25(5):465-468.

[4]张淼丰,王军,伍永平.大倾角煤层巷道支护方式设计与应用[J].西安科技学院学报,2000,20(2):97-100.

[5]李渊海.王家山矿大倾角综放工作面平巷锚网支护技术研究[D].西安:西安科技大学,2007.

[6]林忠明,陈忠辉,谢俊文,等.大倾角综放开采液压支架稳定性分析与控制措施[J].煤炭学报,2004,29(3):264-268.