涡流空气分级机转速特性研究

孙树峰,王文博,吕 嫣

(1.沈阳飞机研究所粉体公司,辽宁 沈阳 110035;2.沈阳师范大学物理科学与技术学院,辽宁 沈阳 110034)

涡流空气分级机转速特性研究

孙树峰1,王文博1,吕 嫣2

(1.沈阳飞机研究所粉体公司,辽宁 沈阳 110035;2.沈阳师范大学物理科学与技术学院,辽宁 沈阳 110034)

通过试验,对影响涡流分级机性能的主要因素——转速进行了研究。发现随着转速的增加,分级粒径变小,分级效率先增加后减小。试验数据的分析结果表明,不同的物料对设备的要求是不一样的,同一参数对不同物料的影响也是不一样的。因而在设备的结构设计上,要根据不同的物料特性做出相应的调整。通过理论推导,得到了与试验结果一致的结论。利用流体力学计算软件进行了数值模拟,得到涡流分级机随着转速的增加,流场的涡流现象增强,当转速增加到一定的程度时,出现了反流现象,使已经分离出的细粒又返回到分级区,从而影响分级机的分级效率。

涡流分级机;分级效率;分级理论; 分级过程

1 试验部分

1.1 涡流分级机结构

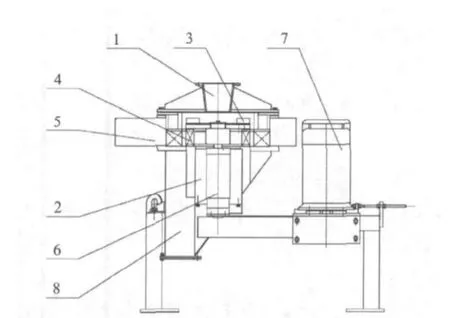

涡流分级机结构特征详见图1、图2。

图1 涡流分级机结构示意

1.2 涡流分级机的工作原理

图2 分级室内物料受力示意

分级的物料由入料口进入分级机内,经分散盘分散均匀后,获得一定速度,又经缓冲板撞击,得以松散均匀,落入环形区域,与导流后的气流汇合,得到混合均匀的气料流。

在环形区域的物料颗粒受3个力的作用(如图2所示),即转子内的风机产生的抽吸作用力Fv、转子离心力Fr和重力Fw作用,其中的粗细颗粒在转子的外边缘处分离,细粒随气流进入转子中心。在3个力的作用下,由于物料颗粒大小不同,所受力的大小不同,从而产生颗粒的分离,完成了分级作业。细粒随气流进入转子,排出机外,进入细粉收集系统。

1.3 试验过程

选用两种不同的物料,一种为重钙,另一种为石英。这两种物料在特性上有所区别。先将这两种物料进行粉碎,粉碎后的粒度分布如表1所示。

设定转子转速分别为2 800、3 000、3 200、3 500r/min的条件下,对两种原料进行分级试验。通过测试,得到粗细粉体的粒度分布,详见表2和表3。

1.4 数据的计算与分析

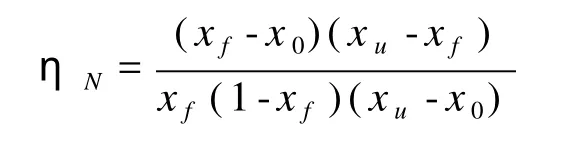

分级效率的公式:

表1 原料的粒度分布

表2 不同转速下得到的细粉的粒度分布

表3 不同转速下得到的粗粉的粒度分布

式中:xf为原料中细颗粒的百分含量;xu为细粉中细颗粒的百分含量;x0为粗粉中细颗粒的百分含量。

利用上面的试验数据和质效率的公式计算各样品的分级效率。粒径在-10μm时的分级效率,计算结果见表4。

通过数据对比做出转速对分级效率影响的趋势分析(图3)和转速对粒径d50和d90影响的趋势分析(图4)。

2 数值模拟计算

利用流体力学计算软件进行数值模拟计算。

2.1 模型选取

本文把CF-φ315型强制涡流分级机的转子作为研究对象,图5为其转子运动示意图。它由转子底盘—环盘—叶片构成,120片叶片径向均匀分布在底盘和环盘之间,超细粉体颗粒及空气组成的混合气体从转子外部引入,在叶片组成的宽度为H的分级区域,由于受到转子高速旋转形成的离心力和风机产生的轴向抽吸力作用,其中的粗细颗粒在转子的外边缘处分离,细粒随气流进入转子中心,进入细粉捕集器中,当分级机在额定工况下工作,转子达到稳定后,混合气体流动规律及湍流特性假定沿叶片切向呈周期性分布,因此,选取两叶片的间隙作为模拟区域,通过分析两叶片之间的流动规律,可推测整个转子分级区的流动规律。

表4 不同转速的分级效率

图3 转速对分级效率的影响

图4 转速对粉体粒度分布d50和d90的影响

图5 转子运动示意

2.2 边界条件

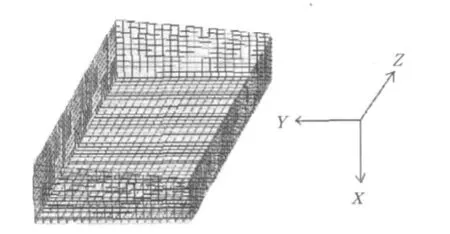

(1) 网格划分。

编制FORTRAN程序生成与两叶片间隙空间相一致的贴体网格模型如图6所示,X轴为叶片的切向方向,Y轴为转子的径向方向,Z轴与旋转轴重合,旋转方向符合右手定则。X、Y、Z方向的网格数分别为10,20,40。

图6 网格示意

(2) 边界条件。

分级区内的气—固两相流主要是超细粉体和空气的混合流动,给定空气密度为1.29kg/m3,颗粒密度为2 120kg/m3,颗粒平均粒径的d50=5μm;排风机风量为6 000m3/h。

进口处:流体在进口处为固定质量流,取颗粒在入口处具有与气体相同的径向初始速度V1=V2=-20m/s,同时给定气相与颗粒相在入口处的体积分数分别为r1=0.99;r2=0.01。

出口处:设流体在出口处为充分发散,出口压力恒定,取P=0作为参考压力。

边壁处:气固两相流体在固体边壁都满足无滑移和不可穿透条件,即其相对于壁面的速度值都为零。

2.3 计算结果与分析

(1) 求解方法。

对上述统一方程组采用IPSA算法求解,用交错的计算网格,首先将各微分方程离散化,然后运用预估—校正的迭代法求解,直到全场上所有的变量收敛为止。

(2) 颗粒相的速度矢量图。

颗粒直径都小于10μm,转子转速分别为1 000、2 000、3 000r/min时,得到IZ=20处X-Y平面上颗粒相的速度矢量图(图7)。

当转子转速较低n=1 000r/min时,颗粒流可以均匀地从进口流向出口, 几乎没有出现粒子的反流现象。

当转速增大到n=2 000r/min时,流场中出现了涡流,颗粒的运动受到干扰,粒子产生了反流现象。

当转速达到n=3 000r/min时,流场产生了比较强烈的涡流。 粒子的反流现象更加明显,使已经分离出的细粒又回到分级区,严重影响分级机的分级效率。

3 结论

随着转速的提高,分级粒度变细。转速对d50和d90的影响都比较明显。说明转速是控制粒度的主要因素。但是转速对物料的中细粉的控制具有局限性,转速超过一定范围,会出现细粉返流的现象。

图7 速度矢量图

通过两种物料的试验数据对比,发现同一分级机相对不同的物料,分级结果有很大的差异性,因此在分级机设计的过程中,一定要充考虑物料的物理特性和工艺条件。

从理论上分析了转速对细粉粒度的影响。通过利用流体力学软件对分级转子的气固两相流进行模拟,说明随着转速的提高,流场产生了比较强烈的涡流,粒子的反流现象更加明显,使已经分离出的细粒又回到分级区,将严重影响分级机的分级效率。

[1]刘家祥.涡流空气分级机分级转子转速和进口风速对物料分散效果和分级精度的影响[J].有色金属,2005,57(3):81-85.

[2]杜严臣.颗粒在涡轮式分级机分级转子中的运动轨迹[J].化学通报,2005,65(5):825-828.

[3]梅芳,陆厚根.涡流式气流分级机分级效率数学模型研究[J].同济大学学报,1996,24(3):293-297.

[4]卢寿慈.工业浮选液[M].北京:化学工业出版社,2003:113.

[5]钱海燕.离心气力分级机的流场分析和性能研究[J].硅酸盐通报,2002(5):33-36.

[6]ARASTOOPOUR H. Numerical simulation and experimental analysis of gas-solid flow systems: 1999 fluor-daniel plenary lecture[J]. Powder Technology, 2001,119:59-67.

[7]SPLANDING D B. The PHOENICS Encyclopedia[M]. London:CHAM Ltd., 1994.

[8]周力行.多相湍流反应流体力学[M].北京:国防工业出版社,2002.

Research on Classification Characteristic of the Turbo Air Classifier

SUN Shu-feng1, WANG Wen-bo1, LU Yan2

(1. Shenyang Aircraft Research Institute Powder Company, Shenyang 110035, China;2. Physical Science and Technical College, Shenyang Normal University, Shenyang 110034, China)

By the research ,the rotate speed of the classifying wheel, the conclusion was drawn. It was that with the rotate speed increasing, the granularity diameter would be fine, and the classification efficiency would increase first and then decrease. By analyzing the testing data, it showed that the equipment for different material would be different; and the effect of the same parameters to different material is different. So the structure design would be adjusted according to the material characteristic. Deducing from the theory, it could draw a conclusion which is the same with the test result. The all-purpose CFD code is used to simulate it numerically.When the rotate speed increases to certain extent, the countercurrent phenomenon of the particles appears. The separated granules come back to the classification district and influence the classification efficiency.

turbo air classifier; classification efficiency; classification theory; classification process

TD454

A

1007-9386(2012)04-0036-03

2012-01-09