熟料升重持续偏低的原因分析与对策

杨建民,李永飞,高海,杨恒波,郑金召

熟料升重持续偏低的原因分析与对策

AAnnaallyyssiiss aanndd CCoouunntteerrmmeeaassuurreess ooff tthhee RReeaassoonnss ffoorr CClliinnkkeerr LLiitteerr weight Variattiioonn

杨建民1,李永飞1,高海1,杨恒波2,郑金召2

我公司拥有2500t/d(1号线)和4600t/d(2号线)新型干法水泥熟料生产线各一条,2011年10月份以前各项产质量指标都较好,2011年9月15日至2011年10月5日公司组织对2500t/d生产线(以下简称1号线)进行了整修,更换了窑内耐火砖和系统浇注料,修复了三次风闸板阀等,整修完后1号线升重出现了偏低现象(见表5),为此进行了分析和处置。1号线主机一览表见表1。

1 熟料升重持续偏低的现象和存在的问题

(1)整修完后10月6日正式投料生产,至11月1日期间熟料升重持续偏低,最低时只有1100g/L,高时也只有1150g/L,而公司的内控指标为1200~1220g/L之间,且熟料的fCaO不高,小于1.5%。

(2)窑头飞砂比以前有所增加,出窑熟料结粒不好,篦床的通风阻力增大,为降低出篦冷机熟料温度,适当降低了料层厚度,入窑二次风携带的粉尘增多,不利于煤粉的燃烧;系统的二、三次风温不稳定,二次风温只有950℃左右,三次风温只有700℃左右,易造成煤粉的不完全燃烧,后燃烧导致烟室温度较以前有所升高(大修前控制在950~1050℃之间,大修后上升到1100℃)。生、熟料全分析见表2、表3。

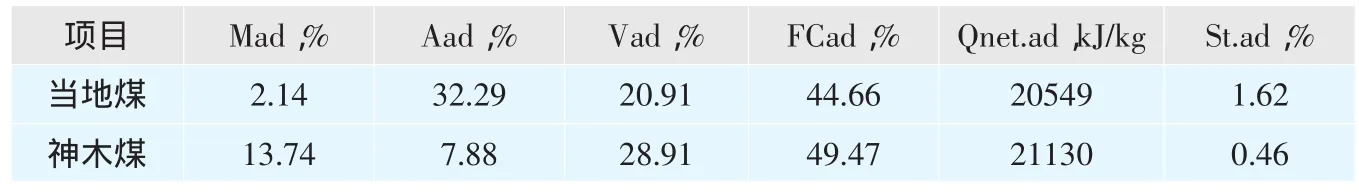

(3)入窑煤粉水分偏高,公司内控指标要求小于3.0%,实际在4.0%左右,最高可达5.0%~6.0%的水分,一般工艺要求入窑煤粉水分<1.5%。进厂煤工业分析见表4,入窑煤工业分析见表5。

表1 1号线主机规格及生产能力

表2 生料全分析,%

表3 熟料全分析,%

(4)分解炉出口温度忽高忽低,且炉内爆燃现象时有发生,为稳定热工制度,操作上加减煤频繁,处于被动操作的情况。

(5)从窑筒体扫描分析可知烧成带筒体表面温度为300℃,以前温度为330℃,表明烧成带的热力强度不足,火焰不够集中。

2 现象分析

从大修前后的生料、熟料化学成分来看,虽有少量变化,但变化不大。进厂原料品种未变,但入窑煤粉水分有所增加,一般都大于4%,高时5%,均超过内控指标的3%。此外燃烧器作了更换,三次风闸板阀作了修复。熟料升重偏低是神木精煤水分高达14%,且内在水含量偏高的状况下,新更换的燃烧器性能熟悉程度不够,再加上三次风闸板阀的开度变化,以及大修后控制阀门及系统装备操作没有按入窑煤粉水分增加的工艺匹配造成的,原因如下:

(1)神木精煤高达14%水分中,含有表层水(俗称外水)和内在水(俗称内水)。表层水在100℃时蒸发,粉磨过程中,一般均能烘干至较低含量,因而对火焰影响不大。而内在水一般在200~300℃时蒸发,粉磨烘干对其作用不大,由于我厂缺乏测试内在水含量的仪器,难于确定其数值,但从全部采用神木精煤入窑水分高达5.0%~6.0%的数值判断,内在水含量可能达到5.0%~6.0%。内在水的特点是水的含量越高,煤的反应能力越大,而后出现的燃烧和爆炸危险也越大,此种水分只能在窑内煤粉加热时生成蒸汽排出。

神木精煤的热值为20900kJ/kg,在含有5%~6%左右的内在水,在窑内燃烧时,易出现长火焰且火焰位置偏离窑头。

(2)形成熟料升重偏低的原因是:在使用神木精煤时由于熟料结粒差,飞砂料多,篦冷机料层厚难于控制,只得采用薄料层操作,此时,冷风和熟料热交换差,入窑的二次风温为950℃,入炉三次风温约700℃,均低于结粒较好的熟料厚料层操作的入窑、入炉的二次、三次风温度。此外窑头篦冷机废气阀门开度过大,造成入窑二次风、入炉三次风的风量偏低,易在窑内形成还原气氛,造成煤粉的不完全燃烧,而对于含较高内水的煤粉来讲,则不完全燃烧更为严重。新换上的燃烧器性能一时没有掌握,试用初期风压和内风风量不够,明显感觉燃烧器冲量低,旋流风不足,火焰拉长,火力不够集中,煤粉燃点位置向窑尾偏移;此外煤粉内在水含量高,易形成爆燃,造成窑内通风不足,以致于出现燃烧需氧量不足呈现的烟气还原气氛,进一步造成煤粉后燃烧,这种工况造成窑尾烟气温度偏高,从以往的950~1000℃提高至1100℃左右,延长了过渡带长度。此外,由于烟气呈还原气氛,烧成带温度相应偏低,反映在烧成带窑筒体温度从正常的330℃降至300℃左右。也就是说:出现了窑尾温度和烧成带烟气温度差较小的工况。

表4 进厂煤工业分析

表5 入窑煤工业分析

(3)分解炉内因三次风量和风温偏低,易造成煤粉不完全燃烧,且易形成爆燃。造成分解炉出口温度不稳,入窑物料分解率时高时低,但总体偏低。

(4)窑尾温度偏高,再加入窑物料分解率波动且偏低,部分窑料在窑尾完成分解,分解的CaO在此窑后部温度状况下,形成C2S。由于窑尾温度与烧成带温度的温差较小,以致于C2S晶格发育时间较长,且易变大,大晶格的C2S在烧成带与CaO作用,生成大晶格的熟料C3S矿物。此类矿物特点是呈飞砂料而不易结粒。此时窑口因气流中含较多的飞砂料,以致于感觉火焰温度偏低,习惯性地增加煤粉量,则烧成带温度增加,促使飞砂熟料结粒,所结的飞砂熟料fCaO不高,熟料容重轻,升重偏低,熟料升重从内控指标的1200~1220g/L之间下降至1150g/L,且fCaO低,一般小于1.5%。此类熟料3d强度较高,28d强度偏低。熟料3d强度一般为32MPa左右,28d强度一般为52MPa左右,正说明这个情况。

3 具体措施

针对上述分析,采取的具体措施如下:

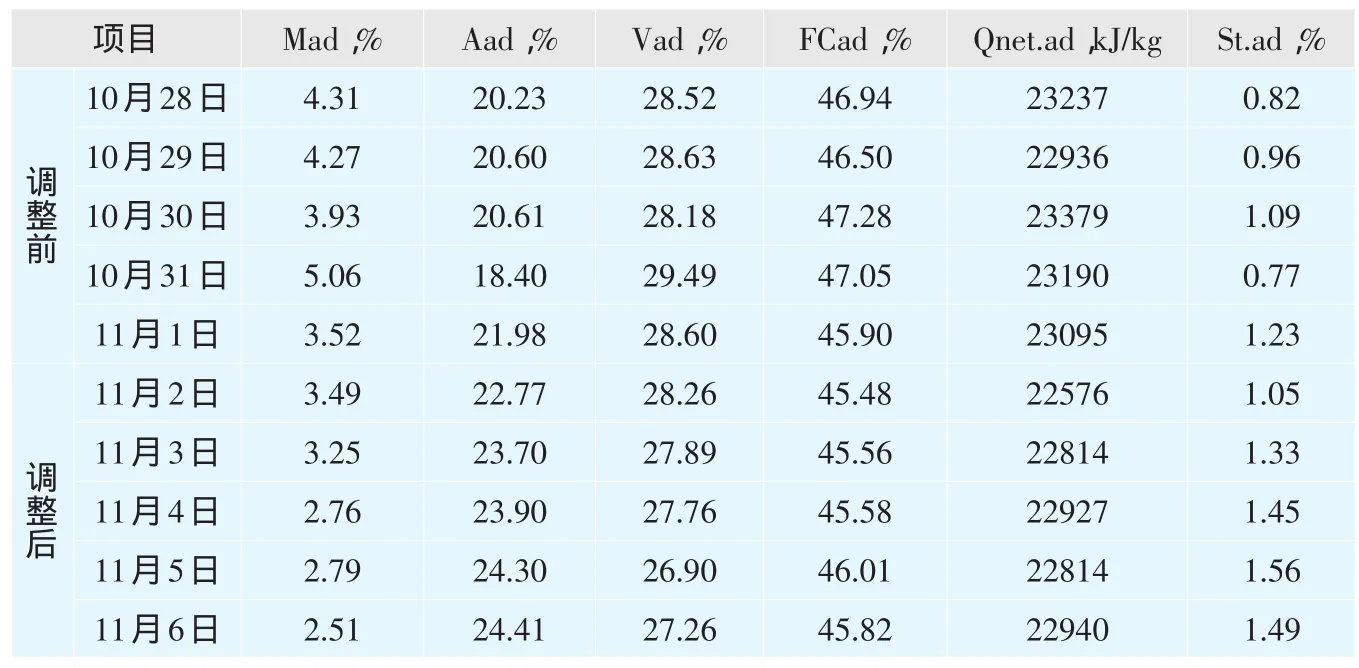

表6 调整前后产质量

(1)减缓原辅助材料的质量波动,加强进厂原辅材料的控制,严格预均化堆场的操作,提高均化作用,尤其是做好煤的搭配和均化。

(2)采用当地煤和神木煤的搭配,采用1:1为主的搭配方案,相应减少供窑煅烧原煤的水分。此举可将入煤磨水分降至8%以内,而内在水估计在3%~4%左右。

(3)在保证安全的前提下,提高风扫煤磨出口温度,从以往的60~65℃逐步增加到65~69℃。相应降低出磨煤粉水分,此举基本上可进一步减少外在水含量,入窑煤粉水分降至3%~4%以下(估计为内在水)。

(4)加强冷却机的操作,适当提高和稳定料层厚度,二室篦下压力控制在4500Pa左右,相应提高了二、三次风温,有利于煤粉燃烧,同时适当减小窑头废气风量,相应增加入窑入炉的二、三次风量。此时窑头负压一般稳定在-50~-30Pa。

(5)适当提高三次风闸门,增加入分解炉的三次风量,做到系统用风合理匹配,窑炉用风趋于合理。以上措施改变了煤粉在分解炉内不完全燃烧的状况,保持分解炉出口温度稳定在880℃左右,从而提高了入窑物料分解率。同时改变窑内通风偏大、火焰过长、火力不够集中、煤粉不易完全燃烧的现象。

(6)合理调节窑头燃烧器,调整内风截面,适当增大内风的风量,提高一次风机的供风风压,一般稳定在27~30kPa,有利于火焰缩短、变宽,火力集中。重新校正了燃烧器在窑口的坐标位置,使火焰稍偏向料层,严禁料压火焰,最终调整到(30,-20)的位置。

(7)系统用风合理匹配,做到高温风机与窑头排风机拉风趋于平衡,提高入窑入炉二次、三次风量,保证煤粉在窑炉内完全燃烧。

通过上述改进,尽量做到入窑生料、煤粉成分和数量均匀,减少入窑煤粉内在水含量。提高了入窑、入炉二次风量和风温,合理增大燃烧器的冲量和旋流量,改变了窑内火焰形状,做到煤粉在窑内完全燃烧和对熟料的传热效应。此外,稳定和提高煤粉在分解炉内燃烧,增大了入窑物料分解率,随着火焰位置向窑口移动,窑尾废气逐步降至950~1050℃,增大了窑尾和烧成温度的温差,十分有利于小晶格C2S和C3S的生成以及熟料结粒,稳定了熟料fCaO,升重相应提高至公司内控指标1200~1220g/L,适当提高了熟料强度,生产出合格的熟料(见表6)。

4 结语

熟料升重偏低是入窑煤粉内在水含量偏高,而工艺、装备、操作没有做好匹配所造成的。在生产控制中,做好入窑生料、煤粉成分和数量的稳定,尽量减少入窑煤粉水分。结合内在水燃烧特性,控制好篦冷机的料层厚度操作,提高篦冷机效率和提高入窑二次风和入炉三次风温,同时合理地控制窑头废气阀板、三次风闸阀以及窑尾高温风机阀板,合理匹配窑炉用风量。燃烧器必须具有合适的一次风压和风量,保持火焰粗壮、稳定。

参考资料:

[1]陈友德,武晓萍.水泥预分解窑工艺与耐火材料技术[M],北京:化学工业出版社,2011.

TQ172.622.29

A

1001-6171(2012)03-0089-03

通讯地址:1内蒙古乌海市西水水泥有限公司,内蒙古乌海 016032;2中国中材国际工程股份有限公司天津分公司,天津 300400;

2012-03-02;

吕 光