高压换热器内腐蚀原因的判别与预防

李玉华,袁晓明,刘 益,程晓民

(中国石油克拉玛依石化公司,新疆克拉玛依 834003)

高压换热器内腐蚀原因的判别与预防

李玉华,袁晓明,刘 益,程晓民

(中国石油克拉玛依石化公司,新疆克拉玛依 834003)

对润滑油高压加氢装置循环氢/热高分油气换热器内腐蚀进行宏观检测、远场涡流检测、常规涡流检测以及垢样分析,采用热力学定量计算判定了腐蚀原因,并提出了相应的预防措施。结果表明,腐蚀集中在管程出口处以及靠近管板部分的换热管,腐蚀产物中存在大量氯化铵盐结晶,腐蚀发生的原因为氯离子腐蚀和NH4Cl盐垢下腐蚀。实践表明在管壳程温度相对较低工况时,将注水由空冷前改为换热器管程入口前,并适当提高注水量和循环氢流量可以有效消除管程内的氯化铵盐,防止管束堵塞,在正常生产中严格控制管程出口温度不低于135℃,可以防止液态水的生成,消除氯化铵盐溶解带来的对奥氏体不锈钢敏感的氯离子腐蚀、铵盐垢下腐蚀和电化学腐蚀。

腐蚀 高压加氢 高压换热器 NH4Cl盐

1 高压换热器的结构和工艺流程

1.1 基本结构

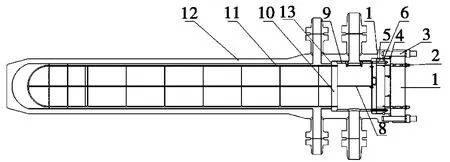

润滑油高压加氢装置循环氢/热高分油气换热器为大法兰薄膜密封型式的双壳程U型管换热器。管箱和壳体为一体式结构,管箱密封为薄膜密封,管壳程密封为缠绕垫片密封,管束及管板材质均为0Cr18Ni9Ti。换热器结构见图1。

图1 换热器结构

1.2 工艺流程

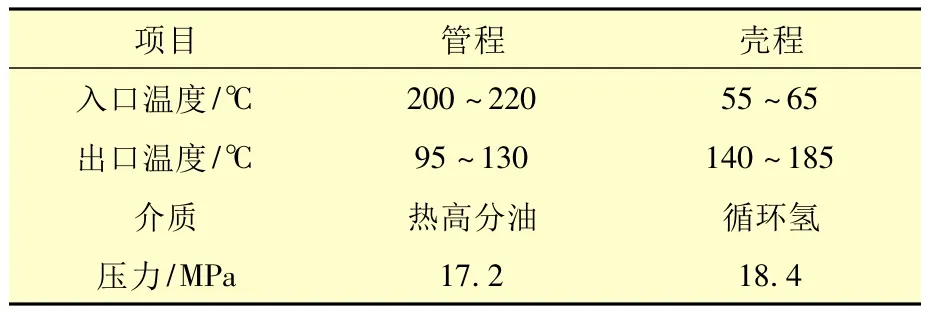

该高压换热器管程介质为热高分油气,壳程介质是循环氢。来自反应器的高温油气经热高压分离器之后,先进入一台换热器与原料油换热,温度降低至220℃,再进入换热器管程,与壳程的循环氢换热,温度降至145℃后进入空冷器。换热器工艺参数见表1。

表1 换热器工艺参数Table 1 Process parameters of heat exchanger

1.3 管程介质化学成分分析

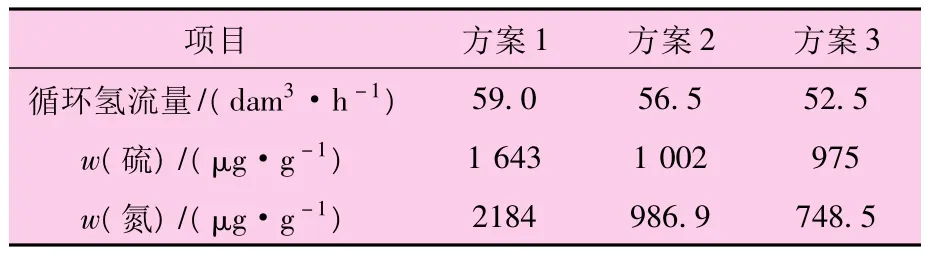

管程介质为经热高分分离后的油气,由氢气、甲烷、硫化氢和氨气等组成,详见表2。

表2 换热器管程介质化学成分Table 2 Material flow in exchanger tubes

2 换热器腐蚀检测

2.1 宏观检测

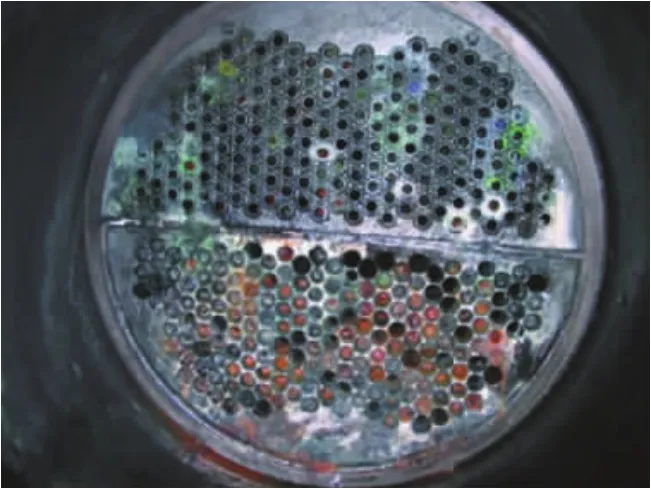

经现场宏观检测,换热器管程入口管箱整体良好,管板焊缝完好,无明显腐蚀迹象;管程出口处腐蚀严重,管箱底部积存大量白色和绿色腐蚀结垢物,多数换热管被腐蚀积垢堵死,出口管板上绝大多数管子/管板焊缝完全脱焊,管板减薄5 mm以上。

换热器出口管板端面腐蚀严重,部分换热管被腐蚀积垢堵死,堆焊层焊缝腐蚀殆尽,管箱内腐蚀结垢产物呈现绿、白两种颜色;管束外表面腐蚀较轻(见图2)。

图2 换热器腐蚀Fig.2 Corrosion of heat exchanger

2.2 仪器检测

采用远场涡流和常规涡流两种检测技术对换热管壁厚减薄量进行检测发现,抽检的35根管子中不合格管子占总数的10% ~15%,壁厚损失超过30%。腐蚀区域集中在管程出口,靠近固定管板部分的换热管,个别管子有穿孔迹象,外侧管子测厚发现有4根较薄,厚度为1.1~1.6 mm,其余200个测厚数据中,厚度为1.9~2.5 mm。

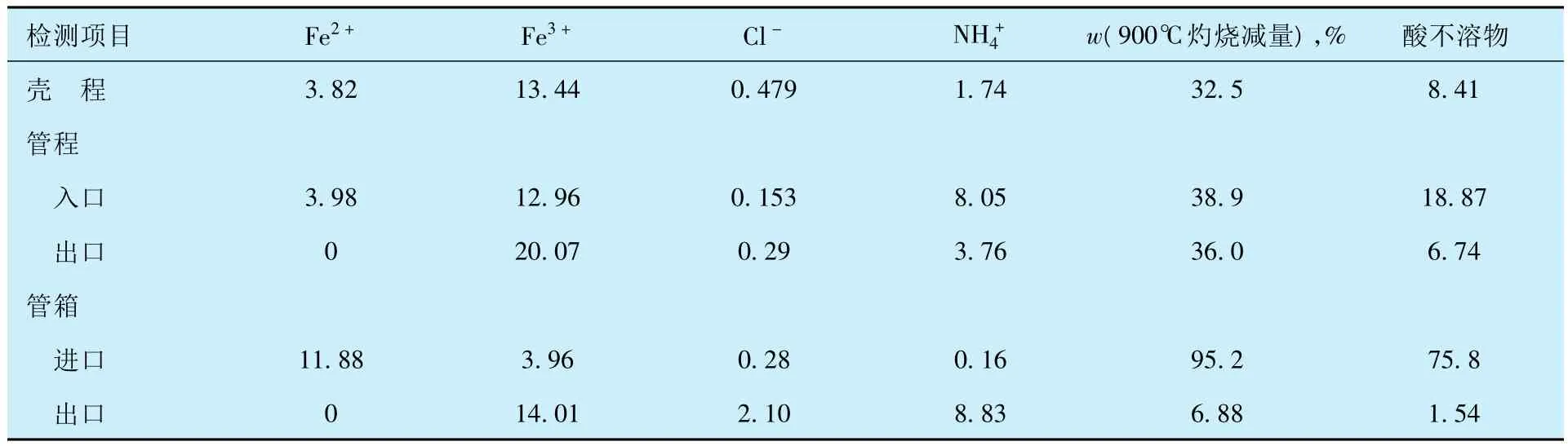

从垢样分析的结果来看,腐蚀产物含有大量Fe2+,Fe3+,Cl-,NH4+和 Ni2+等物质,其中管箱出口存在大量氯化铵盐结晶,详见表3。

3 换热器腐蚀原因分析

根据换热器内工艺介质、运行参数以及腐蚀检测数据,腐蚀原因从H2S-NH3-H2O型腐蚀和NH4Cl结晶导致的垢下腐蚀两个方面进行分析。

表3 垢样分析Table 3 Analysis of fouling samples w,%

3.1 H2S-NH3-H2O型腐蚀

高压加氢装置原料油中含有的硫、氮的化合物经加氢反应后转变为H2S和NH3,二者反应生成NH4HS,NH4HS晶体经常在空冷器管束内和下游管道中发生沉积、结垢,由于NH4HS能溶于水,常会形成 H2S-NH3-H2O 型腐蚀[1-2]。但是通过热力学计算发现,NH4HS发生分解反应的温度在65℃附近,而该换热器内最低温度均在93℃以上,因此排除NH4HS沉积、结垢而导致腐蚀的可能性。同时由于奥氏体不锈钢耐硫化氢腐蚀的特性,故此处发生H2S-NH3-H2O型腐蚀的可能性较小。

3.2 NH4Cl盐腐蚀

文献[3]中明确指出,奥氏体不锈钢发生腐蚀最敏感的环境是氯化物水溶液,本例垢样分析结果以及对管程出口的宏观检测均表明在换热器管箱出口存在大量NH4Cl盐,该盐在有水存在的状态下会产生对奥氏体不锈钢敏感的氯离子腐蚀,另一方面在结晶盐底部形成垢下腐蚀。从氯化铵盐产生的条件方面开展研究,探索氯化铵盐生成的温度区间以及腐蚀环境形成条件,从而提出相应的预防措施对防腐蚀研究是非常重要的。

3.2.1 NH4Cl结晶温度

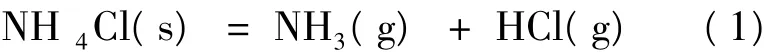

参照文献[4],利用热力学方程对生成NH4Cl盐的条件进行计算。氯化铵的分解反应按照式(1)进行,式中各物质的热力学函数见表4。

表4 热力学函数值Table 4 Standard thermodynamic functions

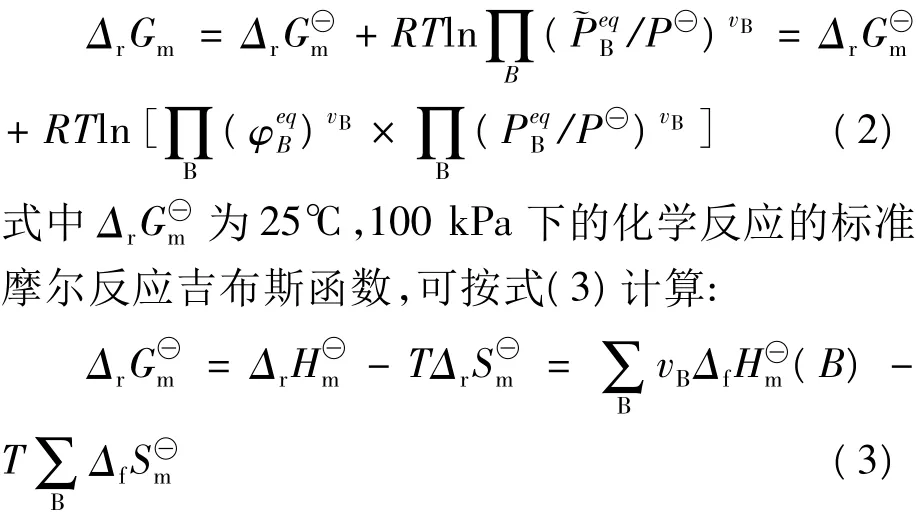

真实气体化学反应的吉布斯函数采用式(2)计算:

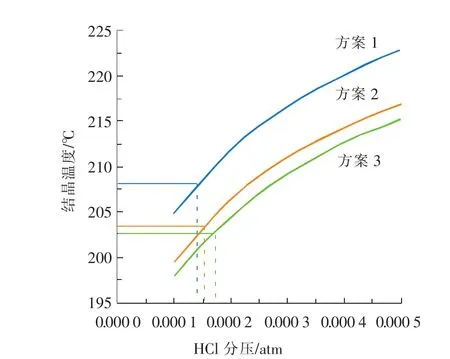

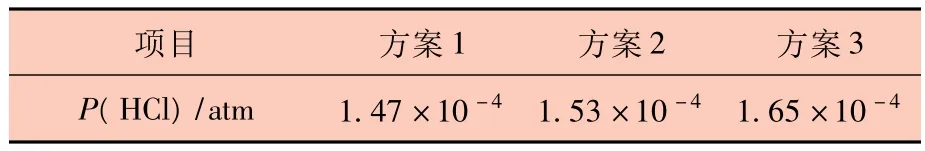

ΔrGm= -176+0.284 16T-0.008 314T ln[P1*P2]=0,式中 P1的取值见表5,将 HCl分压P2在0.000 1~0.000 5 atm之间分别取值,利用ORIGIN数据分析软件拟合得出NH4Cl结晶曲线,见图3。

表5 换热器管程介质中氨气分压Table 5 Pressure of NH3in exchanger tubes

图3 NH4Cl结晶曲线Fig.3 Crystallization curves of NH4Cl

3.2.2 管程内的氯化氢分压估算

经过检测,在冷高分排出的酸性水中,氯离子质量浓度约为20mg/L,以此计算高分油气中氯化氢分压(见表6)。

表6 换热器管程介质中氯化氢分压估算Table 6 Pressure of HCl in exchanger tubes

将表6的数据带入图3,可以查得不同生产方案下,换热器内氯化铵的结晶温度分别为207℃,204℃和202℃,计算结果表明,在换热器管箱入口处即有氯化铵开始结晶析出,氯化铵盐会在整个管程内存在,但是由于入口处温度较高,没有液态水存在,干燥的固体氯化铵盐不会在入口处积聚,因此不会有腐蚀的产生。而在管程出口处由于温度低于120℃,出现液态水,造成较为潮湿的环境,导致氯化铵盐溶解积聚,从而导致了氯化铵盐结垢,形成垢下腐蚀。

4 采取的预防措施及效果

(1)在加工方案3时(这时管壳程温度相对较低,减轻对换热器的冲击),将注水由空冷前注水改为换热器管程入口前注水,并加大注水量至5 t/h,注水时间为4 h,同时加大循环氢的流量至60 000 m3/h,以清除管程内的氯化铵盐,防止管束堵塞;

(2)正常生产中严格控制管程出口温度不低于135℃,以防止生成液态水,避免氯化铵溶解带来的氯离子腐蚀、氯化铵盐垢下腐蚀。

通过采取以上措施,管壳程出口温度一直非常平稳,同时2009年5月大检修期间拆检的结果表明新更换的换热器管束和管板状态良好,相同部位未出现腐蚀和结垢痕迹。

5 结论

(1)在管束内的氯化铵盐结晶,是导致管程的堵塞和腐蚀重要原因。氯化铵极易溶于水,在换热器前进行短时间适量注水、加大循环氢流量可以有效除去氯化铵盐,消除堵塞和腐蚀;

(2)较低的管程出口的温度(低于120℃),长时间注水、较小的注水量(低于3 t/h)等因素,使管程内形成了对奥氏体不锈钢敏感的氯离子腐蚀、氯化铵盐垢下腐蚀环境,导致了管板处的腐蚀失效,通过提高管程出口温度,消除液态水可以预防此类腐蚀。

[1]韩崇仁主编.加氢裂化工艺与工程[M].北京:中国石化出版社,2001:743-744.

[2]张国信.加氢高压空冷系统腐蚀原因分析与对策[J].炼油技术与工程,2007,37(5):18-22.

[3]王非,林英编.化工设备用钢[M].北京:化学工业出版社,2003.12:374-375.

[4]天津大学物理化学教研室.物理化学[M].北京:高等教育出版社,2001.12:75-84,213-237,308-317.

Recognition of Causes of Internal Corrosion of HP Heat Exchangers and Corrosion Protection

Li Yuhua,Yuan Xiaoming,Liu Yi,Cheng Xiaomin

(PetroChina Karamay Petrochemical Company,Karamay,Xinjiang 834003)

The internal corrosion in the recycle hydrogen/Hot HP separator oil vapor heat exchangers in HP lube oil hydrotreating unit was examined by macro testing,vortex testing,conventional vortex testing and fouling sample analysis.Thermal dynamic analysis was applied to determine the corrosion causes,and corresponding preventive measures were suggested.The results showed that the corrosion mainly concentrated at the outlet of tube side and heat exchange tubes near the tube sheet.The corrosion products contained a large amount of crystal salt of ammonia chloride.The corrosion was the corrosion by chlorine ions and underdeposit corrosion of NH4Cl.The practice demonstrated that the ammonia chloride salt in tube side could be effectively removed and tube plugging can be eliminated by lowering shell side temperature,injecting water at the inlet of heat exchanger tube side instead of at the upstream of air cooler and properly increasing the injection water and recycle hydrogen flowrate.In addition,strict control of tube side outlet temperature at no lower than 135 oC could prevent the formation of liuquid water,minimize the chlorine corrosion of austenitic steel by dissolution of ammonia chloride,deposit corrosion of ammonia salt and electric-chemical corrosion.

corrosion,HP hydrotreating,HP heat exchanger,NH4Cl salt

B

1007-015X(2012)02-0061-04

2011-10- 12;修改稿收到日期:2012-02-02。

李玉华(1980-),研究生,大庆石油学院化工系毕业,现在该公司规划计划处工作。E-mail:liyuhuaksh@petrochina.com.cn。

(编辑 张向阳)

国内外动态