新钢7号炉湿法喷涂操作实践

曾庆球

(1.西安建筑科技大学冶金工程学院,西安 710055;2.新余钢铁集团有限公司第二炼铁厂,江西新余 338001)

新钢7号炉湿法喷涂操作实践

曾庆球1,2

(1.西安建筑科技大学冶金工程学院,西安 710055;2.新余钢铁集团有限公司第二炼铁厂,江西新余 338001)

新钢7号炉由干法喷涂造衬改成湿法喷涂造衬后,能快速恢复并较好地维护高炉操作炉型;通过优化停、开炉措施,实现了安全、快速开炉,降低了干法喷涂造衬所带来的停、开炉风险;湿法喷涂造衬后,7号炉通过优化上下部操作,适当加长风口长度并缩小风口面积,寻找经济冶强等手段,取得了较好的经济技术指标。

高炉 喷涂 造衬 炉型

1 引言

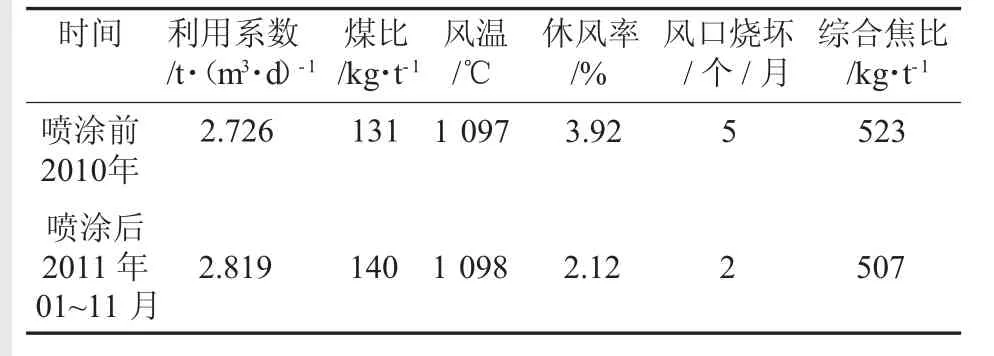

新钢第二炼铁厂7号炉有效容积1 235 m3,2004年9月投产,高炉采用工业水冷却,炉腹及以上炉体设计为砖壁合一的薄炉衬结构[1]。2007—2009年期间,7号炉先后进行了3次炉内干法喷涂造衬。干法喷涂造衬后,炉况顺行度和各项指标均有大的改善。但是干法喷涂造衬平均寿命都在8~10个月内,且开炉风险大。2010年12月,7号炉进行了湿法喷涂造衬,降料线到18.2 m空出炉腰。此次停炉采取了不预休风,不安装临时打水管,开炉15 h就实现了全开风口,此次喷涂降料面速率、喷涂速率、复风料线、全开风口时间均创造了新钢喷涂开炉记录,实现了安全停炉、快速达产。由于国内钢铁行业处于微利时代,高炉复产后,公司采取了低成本战略,原燃料质量波动加大,高炉操作难度加大,7号炉抓住造衬修复了炉型的机会,确定了适合当期原燃料的操作制度,正视原燃料的大幅波动,有针对性地在下部调节上加长并缩小风口,提高冶炼强度;在上部调节上稳定边缘气流,引导中心气流等措施,在原燃料波动加剧的情况下,各项生产技术指标取得了历史突破。喷涂前后主要生产技术指标见表1。

表1 喷涂前后指标比较

2 喷涂造衬

此次喷涂造衬改用了不同于往年的干法和半干法喷涂,采用了以硅凝胶为结合剂的湿法喷注。休风后压水渣37 t未加覆盖剂。喷注共耗时约12 h,用喷涂料150 t(包括10-SC和SX-SC喷涂料),喷涂厚度约120 mm。

2.1 喷涂造衬停炉

2.1.1 喷涂造衬停炉前的操作

由于砖衬侵蚀严重,冷却强度大,操作炉型不完整,7号炉炉墙极易粘结,严重时造成结厚,进入12月后,受厂焦和外购焦先后波动影响及炉缸工作受到伤害,休风前炉况顺行度极差,一直靠极端堵风口维持基本顺行。为了给喷涂创造好的条件,这一阶段主要采取了以下操作:

(1)提前1个星期以上用锰矿洗炉,停炉前一天加入萤石200 kg/批一起洗炉。

(2)降低一级品率、风温及煤比操作。

(4)有全开风口意识,但又不为开风口而开风口;为确保顺行,停炉前一天才全开风口。

2.1.2 喷涂造衬停炉顶温的控制

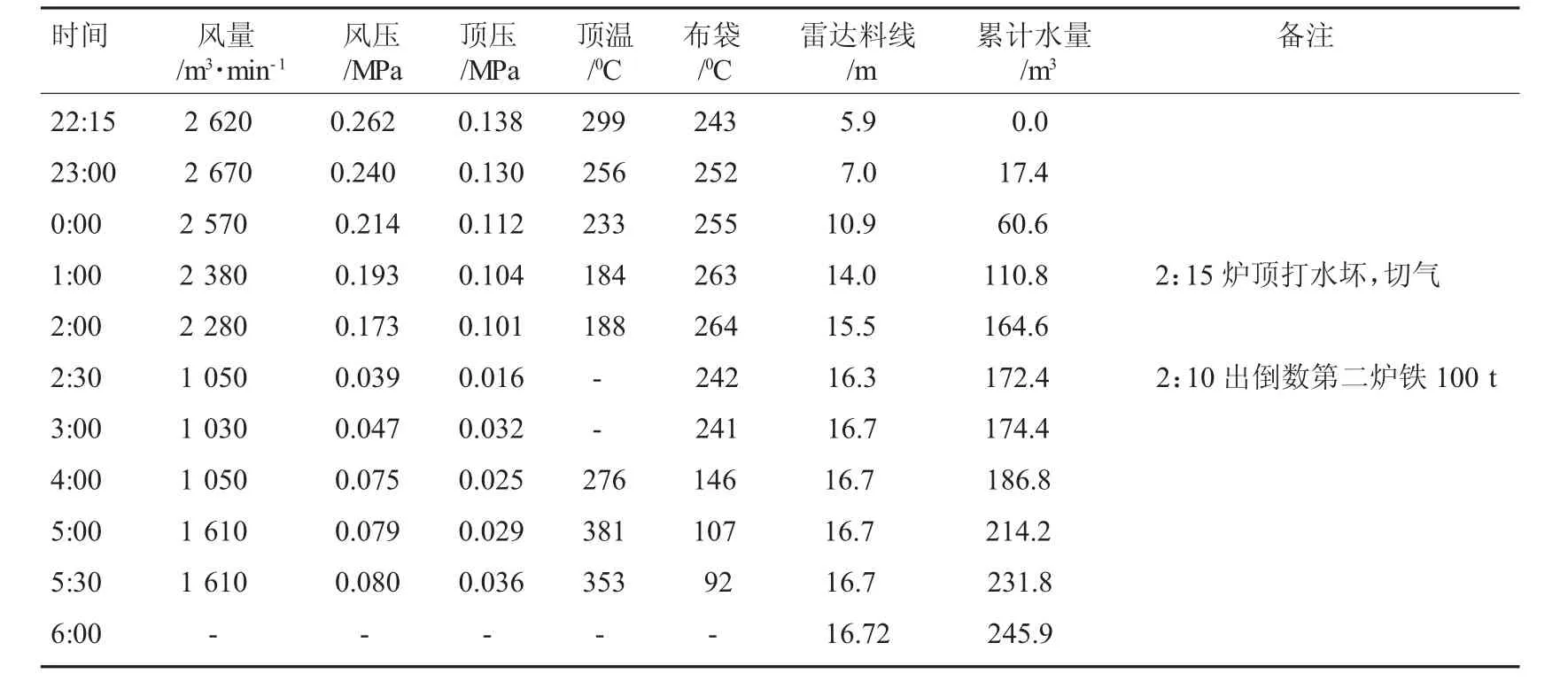

此次降料面没有预休风安装临时打水管,直接采用炉顶雾化打水系统打水停炉,由于打水能力大(80 t/h),雾化效果好,在炉身中部以上基本是全风降料面,随着料面的下降适当减风控制管道即可。在整个降料面过程中,顶温能控制在350℃以下,布袋入口控制在200℃以上。4 h后料面即降到16 m,在此时因炉顶雾化打水控制系统电源故障,被动切气,同时组织出倒数第二炉铁。空料线停炉操作参数见表2。

2.2 喷涂造衬开炉

此次喷涂开炉堵一半风口送风,出第一炉铁后快速开风口,用14.98 h就实现了全开风口,实现了快速开炉的目标。

表2 空料线停炉操作参数

2.2.1 喷涂造衬开炉炉料结构与装料

送风前采取不带风装料。复风料的构成见表3。从表3可以看出,此次开炉共加净焦104 t,空焦156 t,压水渣87 t,加萤石10 t。正常炉料结构为:矿批18 t、焦批6 500 kg、烧结矿62%+良山球团20%+井冈山块矿18%+锰矿500 kg/批+萤石200 kg/批。开炉总焦比2.317 t/t,正常料焦比0.66 t/t,二元碱度1.13倍,生铁含[Si]3.0%。

表3 开炉复风料构成

2.2.2 喷涂造衬开炉送风制度

12月21日17 :11,日检修完毕后立即装料,料线从17.0 m装到11.3 m,于21:39复风,送风时堵4#、5#、6#、7#、8#、13#、14#、15#、16#、17#风口操作。复风初期高炉透气性差,接受风量能力差,风量近一个多小时维持在500 m3/min左右,透气性在60以下,压差偏高,在0.12 MPa左右,此阶段严格控制压差不上升,不急不躁;后料柱有部分松动,透气性逐渐好转,严格控制压差不超过0.1 MPa,争取风量。22日1:20出第一炉铁后,压差按不超过0.12控制,争取风量。并每炉铁后开风口,开风口顺序为 4#、17#、5#、6#、16#、15#、7#、12#(22日11:30),16:20捅13#风口不开,改捅14#风口。16:50左右13#风口自动开。

3 造衬后的炉型维护措施

3.1 适当加长并缩小风口

喷涂造衬前,为求炉况顺行,采取了全力发展边缘的操作制度,风口面积一度上到0.206 2 m2,由于操作炉型不规则,为纠偏,炉缸圆周方向风口面积也不均匀;面对原燃料波动频繁和炉型完整的事实,7号炉喷涂造衬后选择了圆周方向均衡布局并加长风口,同时适当缩小风口面积到0.202 6 m2,同时全力争取风量,从下部打通中心[2],在维持鼓风动能不变的同时把冶炼强度由1.51 t/m3·d控制在1.405 t/m3·d。

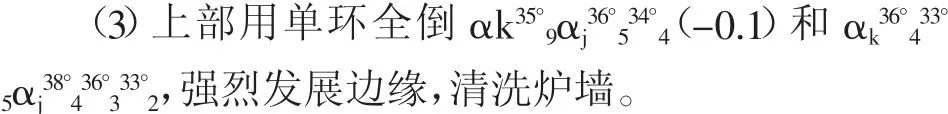

3.2 上部布料上引导好中心和边缘两股气流

喷涂造衬前,为求炉况顺行,上部布料采取的是简单的单环倒装;喷涂造衬后,7号炉在上部布料上注意引导好中心和边缘两股气流,不同于下部调节的是上部布料上更注意对边缘气流的疏通,基本布料角度是 K36°334°432°2J38°336°234°231°2。

3.3 争取风温、富氧

在确定了上下部调节框架后,炉况基本顺行得到保证,日常操作上全力争取风温和富氧。风温和富氧的使用进一步提高了渣铁物理热,渣铁物理热的提高又进一步活跃了炉缸,炉缸的活跃更促进了炉况的顺行。

4 结语

对于操作炉型遭到严重破坏的高炉,喷涂造衬是快速恢复炉型的较好选择;认真做好停炉准备工作对快速开好炉至关重要。相对与干法喷涂,湿法喷涂由于反弹料少,开炉风险明显更低。适当加长风口长度,寻找到经济冶强并相应调整风口面积,搞好上下部调节,对维持好操作炉型来说是必须的。

[1]杨红来,郭纪华.新钢7号高炉原地大修设计特点及采用的先进技术[J].江西冶金,2006(2):16.

[2]陈建华,张武刚.新钢7号高炉减少风口烧损生产实践[J].炼铁,2011(2):51.

[3]薛蕙,王洪是.炉喉喷涂技术在本钢4号高炉上的应用[J].炼铁,2000(1):34.

Operation Practice of Xingang BF 7 Wet Gunning

Zeng Qingqiu

(1.XI`AN University of Architecture and Technology

Metallurgy Engineering College,Xi`an 710055,China;2.Xinyu Iron and Steel Group Co.,Ltd,Xinyu 338001,Jiangxi Province,China)

Xingang BF 7 could rapidly return to operation and well keep furnace profile after relining when dry gunning was exchanged into wet method.Furnace start and stoppage optimization realized safe and fast start and limited the risk of starting and stopping furnace brought by dry gunning.When wet gunning was adopted for relining,good economic and technical indices were achieved at BF 7 by optimizing upper and lower furnace operation,properly prolonging tuyere length and shrinking tuyere area and seeking economical melting approaches.

BF,gunning and relining,furnace profile

曾庆球(1971—),男,江西兴国人,硕士研究生,主要从事钢铁冶金工艺管理和生产管理方面的工作。

(收稿 2011-03-27 编辑 崔建华)