制浆造纸废水深度处理研究

蒋宏国 罗 琳 王盛颉

(湖南农业大学资环学院,湖南长沙,410128)

制浆造纸工业是一个与国民经济发展和社会文明建设息息相关的重要产业,在国际上被公认为“永不衰竭”的工业。制浆造纸废水含有大量的碱、纤维素、木质素以及化学药品等,若处理不当将对环境产生严重影响。自我国《造纸工业水污染物排放标准》(GB3544—2008)的颁布实施以来,制浆造纸废水的深度处理已成为我国业界急待攻克的难题,因此,探索、研究制浆造纸废水的深度处理技术十分迫切。

1 废水特性及其处理技术的选择

南方某造纸厂年制浆能力20万t,以木材为原料,采用硫酸盐法制浆工艺,生产过程的各主要工段(备料、蒸煮、制浆、造纸)均产生大量废水。制浆废水主要为化学制浆车间的洗、选、漂等工段产生的中段废水及碱回收法冷凝水等,所排废水具有COD高、水质变化大、单纯的好氧或厌氧生物处理困难等特点。经监测,该厂废水水质如下:SS 900~1100mg/L、CODCr1200~1800mg/L、BOD5600~900mg/L、pH值6~8、水温30~45℃。

2008年6月25日国家环保部颁布了《制浆造纸工业水污染物排放标准》(GB3544—2008),这意味着当前常用的两级处理方法已不能满足要求,大多数制浆造纸废水经过生物处理后,BOD5可以降低到30mg/L或20mg/L以下,但废水中COD仍较高,尤其是化学浆和化机浆。为了达到新标准要求,课题组在对整个生产过程进行深入研究的基础上,通过反复实验、试验,开发出一套经济可行的深度处理技术。这套技术包括两方面,一是改进生产工艺,采用中浓压力式封闭筛选系统取代原有低浓筛选及低浓除渣系统,既提高了筛选后浆料的质量(降低了浆料中的纤维束及尘埃含量),又可达到节水、节能、降低污染负荷的目的;采用黑液挤压-扩散置换集成提取等技术取代常规的直接升温、直接放锅工艺;黑液过滤机去除黑液中的杂质,回收纤维,提高黑液质量;采用多圆盘过滤机取代单过滤机,白水全部回用等。通过生产过程的节水减排,不仅吨浆耗水量由原来的110m3降至70m3,而且废水中的CODCr可降至1800mg/L以下。二是采用废水末端处理技术,即必须采用三级处理,也就是深度处理,一般说来,COD越低越难处理,运行成本也越高。目前,多数企业的二级处理以生物处理为主,在二级处理的基础上研究出经济适用的深度处理方法已成为热点,据报道,目前深度处理方法大致有絮凝法、化学氧化法、吸附法、膜分离法、气浮法等,但实践证明,采用AB(antibulking)池、改良型卡鲁塞尔氧化沟和高效浅层气浮(减小微气泡的直径并与絮凝法相结合)组合技术可以经济有效地处理制浆造纸废水。

2 组合技术的应用

组合技术的核心是改良型卡鲁塞尔氧化沟和高效浅层气浮。

氧化沟为连续环形反应池,经过几十年的使用、研究开发和改进,氧化沟系统在池形结构、运行方式、曝气装置、处理规模、适用范围等方面取得了长足的进步,现已成为一种应用广泛的废水生化处理技术。卡鲁塞尔氧化沟实质上是采用完全混合型与推流型相结合的延时曝气活性污泥法,其独特的池形与相应曝气设备布局使之形成缺氧-厌氧-好氧工艺流程,即在缺氧和厌氧条件下,把不易好氧生物降解的分子质量高的有机物裂解成易于好氧生物降解的分子质量低的有机物,这是单纯好氧生物处理与厌氧生物处理所不能做到的。制浆造纸废水中含有大量木质素及其衍生物、低分子醇类和多糖、硫化物、大量的小分子脂肪酸(因废水水温较高,在废水处理的预处理工段极易发生水解酸化反应)以及漂白工艺中产生的有毒成分等。研究表明,若单独采用卡鲁塞尔氧化沟处理制浆造纸废水,在运行过程中经常受到污泥膨胀的困扰,严重影响处理效果而引起出水水质恶化。制浆造纸废水处理过程中污泥膨胀问题是由丝状菌引起的,丝状菌依靠废水中含量较高的易生物降解成分(如脂肪酸、硫化物、醇类等)来生存。如果卡鲁塞尔氧化沟前置AB池,采用特有设计的预曝气措施,废水中容易降解的COD被生物质吸收并转化为以胶体状态存在的可自由游动菌,从而使生长缓慢的丝状菌无法生存,这些自由游动菌就成为后续曝气池(卡鲁塞尔氧化沟)活性污泥中高等微生物(原生动物和后生动物)的食物。这样前置AB池不仅能够有效防止污泥膨胀和对整个处理系统起缓冲作用,而且废水中的硫化物、小分子有机物等得到了有效去除。同时,在氧化沟前增加生物增效设备,24h添加经过筛选、驯化后而对废水具有特殊降解能力的优势微生物,以提高生化系统的运行效率。此外还进行了其他技术创新:采用专有的工艺和水力设计模型,椭圆或圆形廊道卡鲁塞尔系统水力设计与表曝机在充氧、搅拌及推流3项功能上的能量分配的优化配合保证系统能耗最低和处理效果最优;专门研制开发的高性能立轴表曝机的应用使沟深达到或超过5m,从而大大减少占地面积,这种表曝机固定在水面以上,充氧过程在水面进行(主要通过设备旋转搅动水流,激起水花,将空气裹挟到水中,液面不断更新,废水与空气不断接触),稳定可靠,降低了日常维修量;配套卡控控制系统,通过在线溶氧仪连续测定溶解氧(DO)浓度,通过PLC,采用专门的多变量控制软件,根据DO浓度及其相关信号可调节表曝机的转速,将DO浓度控制在预设的水平上,可根据系统的实际运行负荷实时对设备运行状态进行调整,从而节约电耗;采用完全循环延时曝气系统,对入水水温、水质和水量的波动有良好的抗冲击负荷能力,而且污泥产率低,污泥稳定,可减少污泥处理费用。

气浮法是采用加压容器气浮、电解气浮、散气气浮等措施在废水中产生大量的微气泡,在液体浮力和界面张力的共同作用下,水体中的悬浮物通过气泡吸附、气泡顶托、絮体吸附、气泡裹携等作用上浮到水面形成浮渣与水分离,从而达到去除水中污染物的目的。气浮法效率的高低主要取决于废水中微气泡的总面积,而微气泡的总面积与其直径的平方成反比,理论研究及试验表明,微气泡直径越小,气泡吸附悬浮物的趋势越强,吸附力越大。目前,国内外气浮装置产生的微气泡直径平均为50μm;与传统气浮装置相比,本研究所用的气浮装置有三大突破:一是采用高频共轨喷射强溶切割专利技术,高速旋转产生强大离心力,微米级空气集成喷射系统,使溶气水浓度仅在3s内达到理论最大值且无浓度梯度,为形成大规模微气泡提供保证,同时动力因子大幅度降低,用电成本随之减少;二是采用微秒级快速相分离装置,并用世界先进水平的均衡消能装置取代传统的释放器,通过特殊结构使溶气水中水分子和空气两个相在不到1μs内向不同方向高速分离,从而在瞬间聚集形成直径为3~7μm(平均5μm)携带电荷的微小气泡,从而在溶气量相同条件下使气泡密度呈几何级数量增加,且集成化带电气泡改变了水的表面张力,吸附有色基团及部分亲水性胶体,这是气浮技术的革命性突破;三是运用“浅池理论”和“零速原理”进行设计,停留时间仅需3~5min,强制布水(通过气浮的布水系统及无级调速装置使进入气浮池内的废水在布水区及气浮区的速度为0),进出水都是静态的,微气泡与絮粒的黏附发生在包括接触区在内的整个气浮分离过程,浮渣瞬时排出,水体扰动小,出水悬浮物低,出渣固含量高。与此同时,由提升泵提升至浅层离子气浮时,在水泵入口加入聚合氯化铝(PAC),在管道中充分混合絮凝;在进入浅层离子气浮的管道中加入聚丙烯酰胺(PAM),经气浮池底部混合管充分混合,紧接着与溶气系统产生的部分带电荷的微小气泡混合,使微小气泡与絮凝体、废水中的污染物进行吸附、桥联进入气浮布水系统,这样提高了污染物的去除效率。这些技术的综合运用大大提高了高效浅层气浮系统的处理效率:SS去除率>90%、CODCr去除率>85%、色度去除率>80%,而且总运行成本与同类设施相比节省0.2~0.3元/t废水。

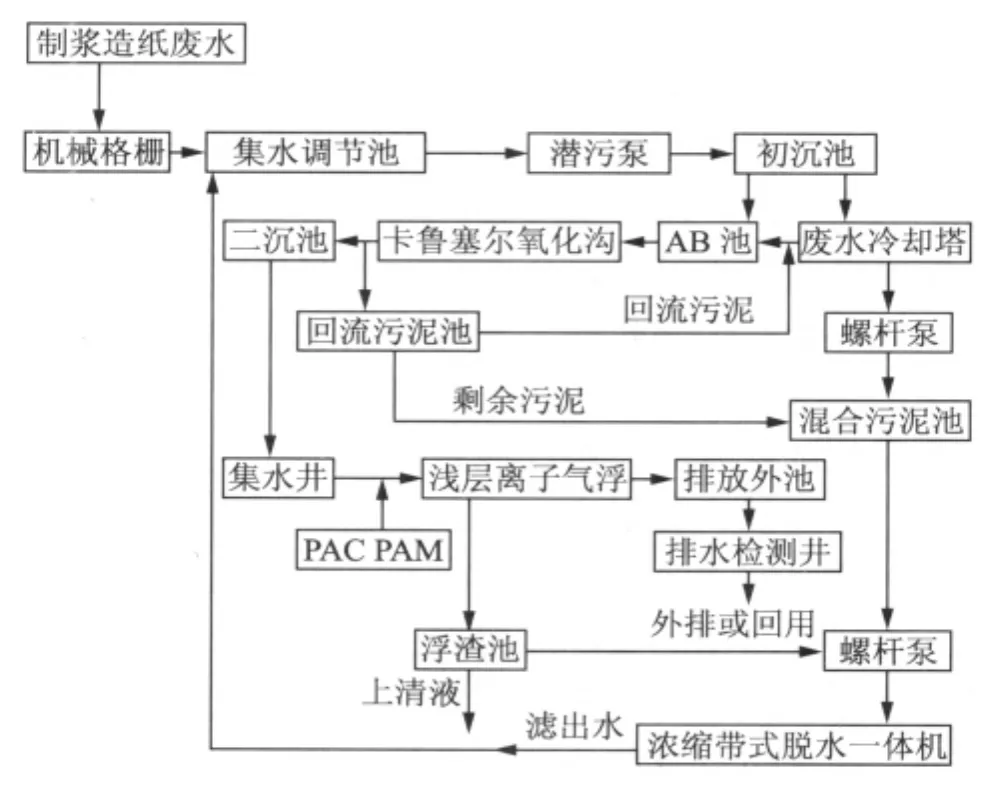

根据废水的水质特征,为确保废水处理后稳定达标排放,本着经济、高效、稳定的原则,综合运用了改良型卡鲁塞尔氧化沟和高效浅层气浮先进技术,优化的工艺流程如图1所示。

图1 废水处理流程

3 主要设施及设计参数

为了满足排水异常情况的需要,处理能力设计为25000m3/d,其主要设施及参数如下。

(1)进水水质

本工程采用国际先进的前置反污泥膨胀卡鲁塞尔氧化沟工艺技术,进水水质要求如下:CODCr<3000mg/L、BOD5<1000mg/L、SS<1000mg/L、AOX<22mg/L、pH值6~9、水温15~35℃。

(2)初沉池

设计辐流式沉淀池1座。设计流量25000m3/d,表面负荷0.83m3/(m2·h),直径40m,H=4.0 m,池底坡度i=0.08。配2/3桥单周边传动刮泥机(PNZ2-40)1台,N=1.5kW。

初沉池用螺杆泵排泥,设计排泥量Q=60m3/h,排泥浓度2.0%。选用螺杆泵2台,Q=61m3/h、P=0.4MPa、N=15kW。

初沉池出水自流至生化处理系统(AB池+卡鲁塞尔氧化沟),排泥输送至污泥处理系统的混合污泥池。

(3)废水冷却塔

为满足生化处理中微生物适宜的水温要求,设置废水冷却塔。设计流量Q=25000m3/d。废水冷却塔的运行根据废水的水温进行控制,在夏季废水水温超过35℃时废水经由冷却塔进行降温后进入AB池,正常时废水由初沉池直接进入AB池。本设计废水最高水温45℃,冷却后水温35℃。选用Q=600 m3/h方形逆流喷雾中空废水冷却塔(PFNGP-600)2台,该废水塔内不设填料,以防止制浆废水中纤维及SS的沉积。冷却塔布置采用2台组合式布置,N=2×22kW。

本工程的PFNGP-600冷却塔较传统冷却塔主要有以下特点:一是采用S2-5-6.7型高效低压旋流雾化装置代替传统的聚氯乙烯(PVC)填料,彻底克服了填料老化、变形、脆裂、堵塞、沟流现象及填料碎片对工艺系统设备和管道的堵塞,冷却水雾效果好(在0.5MPa下可将水喷射成0.25mm的雾滴),布水十分均匀,效率高;二是特殊防飘技术的合理应用有效抑制了冷却塔飘水现象的产生,当冷却塔风机处于满负荷工作状态时,冷却塔的飘水损失可控制至0.001%以内;三是PFNG系列冷却塔由于塔内无淋水填料,系统全压(阻力)比传统填料小40%,冷却塔风机轴功率节省35%以上,配套电机功率较传统冷却塔低一级,节能效果十分显著;四是大口径旋流喷嘴的设计使冷却塔对循环水浊度的适应性极强,对循环水浊度无特殊要求。

(4)AB池

AB池设计的关键点之一是水力停留时间的确定,应保证水中易降解的COD可被自由游动菌充分吸收和利用,从而其可保持持续的生长并不断随出水排出系统,与此同时丝状菌的生长受到抑制。在AB池的设计中,需考虑下列因素:废水中易生物降解COD(小分子脂肪酸、醇类等)及硫化物的性质和数量、微生物(丝状菌和自由游动菌)的动力学特性、系统的布置及设备的选型等。根据该厂的废水特征及实验结果,AB池的主要设计参数如下:容积6387m3,水力停留时间(平均流量计)6.0h,水深4.5m,总长66m,总宽22m,设计CODCr负荷34750kg/d,设计硫化物负荷1750kg/d,水温15~35℃,最大需氧量910kg/h(水温35℃)。设备配置:OXYRAROR®表曝机3台(完成充氧、搅拌和推流功能)、在线溶解氧测定仪1套等。

(5)卡鲁塞尔氧化沟

卡鲁塞尔氧化沟是本工艺的核心和关键,本工程中生化处理的主要目的是实现COD和BOD的去除,设计的关键是对容积、需氧量、水力等进行科学计算,然后确定主要参数的数值:总有效容积16000m3,处理能力25000m3/d,水力停留时间12.5h,设计CODCr负荷33000kg/d,有效水深4.5m(卡鲁塞尔段),总宽55.25m,总长63.5m,沟道个数6,设计F/M比为0.476kg CODCr/(kgMLSS·d),水温15~35℃,混合液悬浮物(MLSS)质量浓度4.5g/L,污泥负荷0.42kg CODCr/(kgMLSS·d),最大需氧量(水温40℃时)840kg/h,污泥龄7.3d,污泥产量7.6t(干固)/d。设备配置:OXYRAROR®表曝机3台,CARROUSEL系统核心设备用于充氧、推流和搅拌,并实现三者能量的最优分配。

(6)回流污泥及剩余污泥系统

设计回流污泥池1座,直径8m,H=5.3m。二沉池内沉降的污泥经吸泥机吸出,利用重力流入回流污泥池。设计污泥指数SVI=80~150,回流比R=50%~150%。选用回流污泥泵2台(1用1备),采用潜污泵,型号350WQ1250-5-30,Q=1250m3/h、H=5.0m、N=30kW,采用变频控制。

设计剩余污泥泵2台(1用1备)。设计剩余污泥产量7.6t(干固)/d,污泥浓度0.8%,污泥流量Q=40m3/h。选用潜污泵,型号80QW50-10-3,Q=50m3/h、H=10m,N=3.0kW。剩余污泥回流至初沉池作为生物絮凝剂使用。

(7)高效浅层离子气浮系统

均衡消能微氧化强溶溶气装置2套,单套处理量Q=700m3/h,配套回水泵、空压机、储气罐、混合器、PAM泡药机、气浮浮渣贮泥池等。

(8)加药系统

加药系统的主要作用:一是污泥脱水前投加化学药剂PAM对污泥进行调理,使微小颗粒凝聚成大颗粒,改善脱水性能[1];由提升泵提升至浅层离子气浮时,在水泵入口加入PAC,在管道中充分混合絮凝;在进入浅层离子气浮的管道中加入PAM,经气浮池底部混合管充分混合,接着与溶气系统产生的部分带电荷的微小气泡混合,使微小气泡与絮凝体、废水中的污染物进行吸附、桥联进入气浮布水系统。二是向生化处理系统投加N、P营养盐,废水中的微生物生长需要适宜的营养元素,包括碳源、氮源、磷源等,因此,在活性污泥法处理废水时应采取措施(如投加化学药品)满足其所需的营养元素,据研究,投加化学药剂时,投加比例多采用BOD5∶N∶P=100∶5∶1[2],本工程中投加尿素、磷酸三钠作为营养物质,以满足微生物的正常生长。三是向生化处理系统投加消泡剂,由于制浆造纸废水中存在大量产生泡沫的物质,曝气过程中因大量泡沫层覆盖池面,影响表面曝气池的充氧效果,本工程中通过投加有机硅消泡剂减少表面泡沫,以提高曝气效率。

加药设备选择如下:

·PAM制备选用自动高分子制备装置2套,规模Q=1000L/h。PAM投加选用螺杆泵4台,Q=0.56m3/h、P=0.4MPa、N=0.15kW。

·尿素(N)加药搅拌罐2台,直径2000mm、H=2500mm、N=0.75kW。配计量泵2台,JM1000/0.4型,Q=1000L/h、P=0.1~0.4MPa、N=0.75kW。

·磷酸三钠(P)加药搅拌罐2台,直径2000mm、H=2500mm、N=0.75kW。配计量泵2台,JM1000/0.4型,Q=1000L/h、P=0.1~0.4MPa、N=0.75kW。

·消泡剂储药罐1台,直径1000mm、H=2000mm。配计量泵1台,Q=8.4L/h、P=0.4MPa。

4 运行中遇到的问题及解决措施

系统控制为卡控的自控系统控制,并通过特有的设计有效抑制了污泥膨胀现象,其运行管理较传统方法更简便,但在实际运行中,如何透过现象分析多种异常情况产生的原因并及时采取措施是确保处理效果的一个重要方面,运行实践表明,该系统运行中遇到的问题主要有以下几个方面。

(1)泡沫问题

在培菌的初期和运行中经常会在AB池内、卡鲁塞尔氧化沟、二沉池等处产生大量泡沫,主要原因是:在AB池内充氧强度太大(使泡沫易于悬浮)、污泥浓度较低时某类微生物的过度繁殖、废水中存在大量合成洗涤剂等。通过向AB池、曝气池中投加泡沫抑制剂或向曝气池中喷洒清水进行消泡。

(2)二沉池出水出现絮状悬浮物

处理水混浊、污泥絮凝体微细化、处理效果变坏等是污泥解体现象,这主要是运行不当(如曝气过量)或废水中混入有毒物质所致。一般可通过显微镜观察来辨别产生的原因,若是运行方面的问题,应对废水量、回流污泥量、空气量及污泥沉降比(SV)、MLSS、DO、N等多项指标进行检查并加以调整;若确定混入有毒物质,应考虑是否有新的工业废水混入,查清来源,进行局部处理。

(3)污泥脱氮及污泥腐化

在曝气池内若污泥龄过长,消化程度高(一般硝酸铵质量浓度>5mg/L),在沉淀池内产生反硝化,氮气脱出附于污泥上,从而使污泥比重降低,污泥在沉淀池中呈块状上浮,产生污泥脱氮现象,为防止这一现象发生,应增加污泥回流量或及时排除剩余污泥。若污泥长期滞留而进行厌氧发酵生成气体(H2S、CH4等),从而使大块污泥上浮的现象(与污泥脱氮上浮不同,污泥腐败变黑,产生恶臭)称为污泥腐化,污泥腐化的防止措施:安装不使污泥外溢的浮渣清除设备,消除沉淀池的死角,加大池底坡角或改进刮泥设备(不使污泥滞留于池底)。

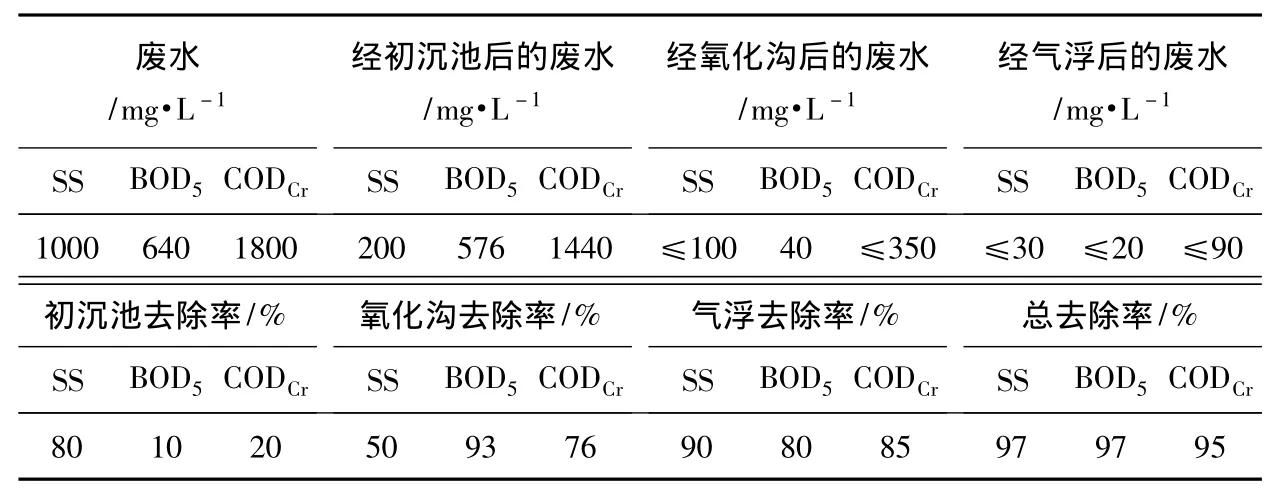

表1 废水处理效果

5 效益

(1)废水处理效果

根据纳污河段的环境功能需要,出水水质要求如下:pH值6~9、SS 30mg/L、CODCr90mg/L、BOD520mg/L。该工程自2010年6月投入运行后,处理设施运行稳定、处理效率高,即AB池、卡鲁塞尔氧化沟和高效浅层气浮综合处理制浆造纸废水能够稳定实现达标排放,环境效益明显(见表1)。

(2)总投资及运转费用

项目总投资4000万元,处理1t废水的生产能力投资0.16万元;运转费用主要是设备电耗、化学药品消耗等,经计算,废水处理费用为1.802元/m3。投资及运转费用合理可行。

6结语

制浆造纸废水是有机物含量高、水质变化大、难处理的高浓废水。AB池、改良型卡鲁塞尔氧化沟和高效浅层气浮综合处理技术具有耐冲击负荷能力强、去除率高、电耗低等特点,通过选择合理的设施参数和科学的运行管理,能够经济、有效地处理制浆造纸废水,可使SS、CODCr和BOD5的去除率分别达到97.0%、95.0%、96.8%(废水的SS、CODCr和BOD5分别为900~1100mg/L、1200~1800mg/L和600~900mg/L),出水的SS、CODCr、BOD5分别为30mg/L、90mg/L、20mg/L,完全符合《造纸工业水污染物排放标准》(GB3544—2008)的要求。

[1]朱亦红,鲁 玲,等.Fe2+/H2O2法处理草浆纸厂废水的影响因素研究[J].环境污染治理技术与设备,2006,7(7):91.

[2]张希衡.水污染控制工程[M].2版.北京:冶金工业出版社,2003:89.