热处理对毛竹化学成分变化的影响

张亚梅 余养伦 于文吉

(中国林业科学研究院木材工业研究所,北京,100091)

竹材主要由纤维素、木素和半纤维素构成,与木材不同的是竹材半纤维素的成分几乎全为多缩戊糖,而多缩己糖含量甚微[1]。纤维素是竹材的主要组分,在竹材细胞壁中起骨架作用,其化学性质和超分子结构对竹材性质和加工性能有重要影响。半纤维素是细胞壁中与纤维素紧密连接的物质,起黏结作用。木素是在细胞形成过程中,最后沉积在细胞壁中的一种高聚物,由苯基丙烷单元组成的芳香族化合物,它们互相贯穿着纤维,起强化细胞壁的作用。这些组分构成了竹材物理力学性质的分子学基础,对加工特性和使用过程中的生物活性(虫害、霉变、腐朽等)具有显著的影响。竹材化学成分含量的变化不仅关系到竹材的化学利用,也与竹材的物理力学性质和加工利用性质紧密相关。

热处理过程中,竹材组分的分子结构和含量均发生了变化。随着热处理温度的升高和热处理时间的延长,它们发生热降解、缩聚等化学反应,导致纤维素、半纤维素和木素在细胞壁中的含量发生了显著的变化。文中探讨了热处理温度和热处理时间对毛竹失重率以及竹材中的主要化学成分——综纤维素、α-纤维素、酸不溶木素的变化规律,以期为热处理对竹材颜色及物理力学性能影响的研究提供一定的参考。

1 实验

1.1 实验材料

实验用的毛竹(Phyllostachys pubescens)采自浙江富阳,竹龄5年。竹材气干后开片,加工成实样尺寸为80mm×10mm×3mm,试样作压刨处理。测定失重率的实验材料尺寸为10mm×10mm×3mm。

热处理工艺参数:热处理温度为100℃、120℃、140℃、160℃、180℃、200℃和220℃,热处理时间为1h、2h、3h、4h。将上述实验试样放置在干燥箱(GZX-9070MBE)中,按设定的温度和时间进行处理。然后,将处理过的试样在室温条件下自然调置到平衡状态。

将用于化学成分分析的实验材料,用粉碎机粉碎,然后过筛获取能通过40目但不能通过60目筛的竹粉,供化学分析用。

1.2 实验方法

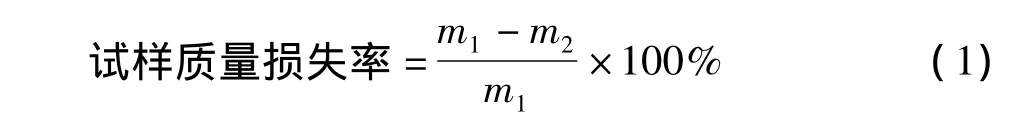

竹材失重率测定按国家标准GB/T 13942.1—1992《木材天然耐久性试验方法,木材天然耐腐性实验室试验方法》进行。结果计算:

式中:m1为试样实验前的绝干质量(g);m2为试样实验后的绝干质量(g)。

综纤维素、α-纤维素和酸不溶木素含量的测定以及实验所用竹粉水分的测定,分别按国家标准GB/T 2677.10—1995《造纸原料综纤维素含量的测定》、GB/T 744—1989《纸浆α-纤维素的测定》、GB/T 2677.8—94《造纸原料酸不溶木素含量的测定》以及GB/T 2677.2—93《造纸原料水分的测定》中规定的方法进行。

2 结果与分析

2.1 热处理对毛竹失重率的影响

失重率表示竹材经热处理后其质量损失的程度。温度可衡量竹材热分解的剧烈程度。不同处理温度下,失重率则呈现出不同的变化。时间可决定竹材在热分解过程中分解程度的大小,随着热处理时间的延长,竹材中的组分在某个水平上分解程度加深。不同热处理时间下,失重率也呈现出不同的变化。热处理对毛竹失重率的影响如表1所示。

随着热处理温度的升高和热处理时间的延长,毛竹的失重率呈逐渐升高的趋势。热处理温度在100~160℃之间、热处理时间在1~4h内,由于竹材的热分解速度缓慢,失重率增加比较缓慢,失重率通常在1.5%以内。随着热处理温度的升高,在160~220℃之间,毛竹内发生降解反应的程度加剧,毛竹内部细胞壁物质的热分解加剧,失重率显著增加。由表1可知,在160℃热处理2h,其失重率为2.56%,而热处理4h,其失重率为2.89%;在220℃热处理2h,其失重率为28.42%,而热处理4h,其失重率为29.04%。经过热处理后,毛竹质量的降低主要与其化学组分的热解有关。

2.2 热处理对毛竹化学成分的影响

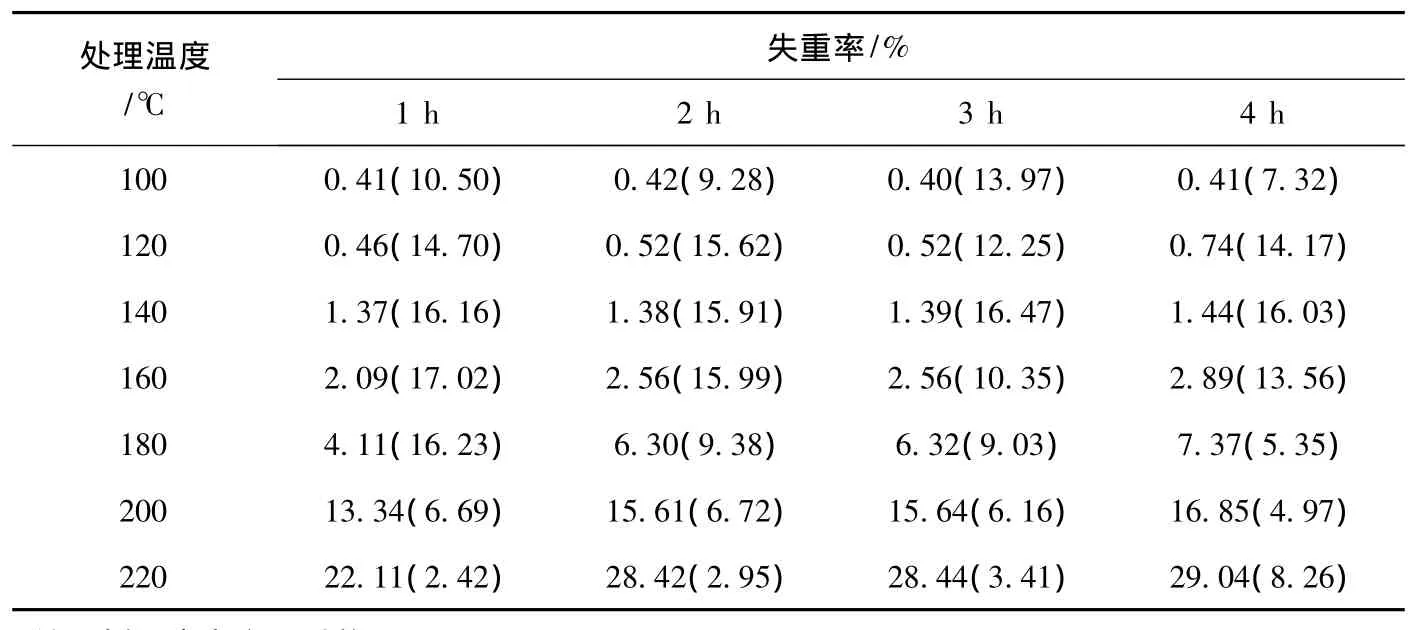

热处理对竹粉试样的含水率和竹材部分化学成分的影响如表2和表3所示。

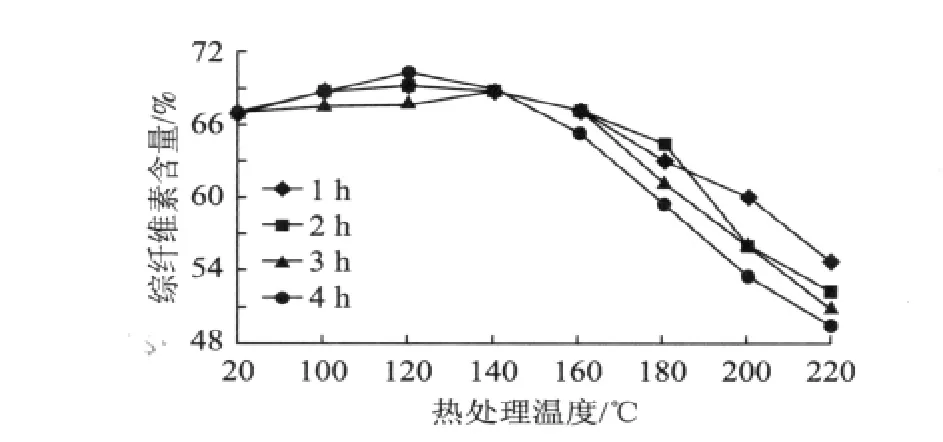

2.2.1 对综纤维素含量的影响

由图1可知,当热处理温度低于140℃时,综纤维素含量相对于未处理材有少量的增加,在120℃热处理4h时,综纤维素含量达到最大值。这主要是热处理过程中其内部水分蒸发和部分易挥发性物质的损失造成的。

表1 热处理温度和时间对毛竹失重率的影响

表2 热处理对毛竹竹粉含水率的影响

表3 热处理对毛竹部分化学成分的影响

图1 不同条件处理下综纤维素含量的变化

当热处理温度处于140~180℃之间时,综纤维素含量相对于未处理材变化不明显。在160℃以内热处理时,综纤维素含量的降幅在3.00%以内。当温度达到180℃以上时,随着热处理温度的升高和热处理时间的延长,综纤维素含量呈显著下降趋势。在180℃热处理1~4h时,其综纤维素含量相对于未处理材的降幅由6.11%增加到11.36%。这表明综纤维素在180℃以下处理时,其热稳定性较好;当温度达到180℃,综纤维素含量降低较明显。

邓邵平等人曾研究热处理对杉木化学成分的影响,结果表明,在空气介质中180℃热处理1h、3h、5h,试样中的半纤维素已经开始分解,而纤维素基本未发生变化;当温度达到200℃时,随着热处理时间的延长,半纤维素分解加剧,同时纤维素也开始降解[2]。Elisabeth Windeisen等人研究发现,热稳定性差的聚糖由于它们的分枝结构和无定形组织,在高温下比其他组分更容易热解,聚糖的数量随着热处理温度的升高而降低。热处理使得乙酰基减少,大部分的乙酸主要来自于半纤维素成分中乙酰基的降解[3]。本实验在220℃热处理1~4h时,其综纤维素含量相对于未处理材的降幅由18.45%增加到26.34%。

2.2.2 对α-纤维素含量的影响

热处理对α-纤维素含量变化的影响如图2所示。由图2可知,当热处理温度处于100~140℃时,α-纤维素含量相对于未处理材变化不明显,变化幅度在-0.86%~2.31%。这表明在140℃以内热处理毛竹时纤维素的热稳定性较好。

图2 不同条件处理下α-纤维素含量的变化

当热处理温度高于140℃时,α-纤维素含量随着热处理温度的升高和热处理时间的延长呈逐渐降低的趋势。热处理温度在160℃时,α-纤维素相对于未处理材最大降幅为6.47%,而在180℃热处理1~4h时,毛竹α-纤维素的含量相对于未处理材的降幅由9.03%增加到21.95%。这表明热处理温度在160℃以上时纤维素已经开始降解。在220℃热处理,α-纤维素含量相对于未处理材最大降幅为52.86%。实验结果表明,当温度超过180℃时,纤维素开始剧烈降解,且随着热处理时间的延长,其降解程度增大。热处理使得纤维素的结晶结构增加,纤维素的结晶区域增加[4]。

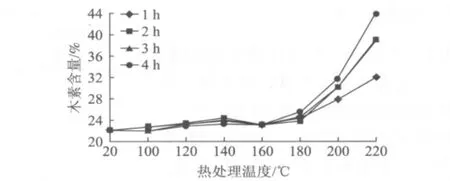

2.2.3 对酸不溶木素含量的影响

热处理对酸不溶木素含量的影响如图3所示,当热处理温度处于160℃及以下时,酸不溶木素含量与未处理材的差异不明显。在160℃热处理时,毛竹木素含量相对于未处理材升高的最大幅度为5.58%。

图3 不同条件处理下木素含量的变化

当热处理温度在180℃以上时,木素含量随着热处理温度的升高和热处理时间的延长呈显著上升的趋势。在180℃热处理1~4h时,其木素含量相对于未处理材上升的幅度从11.20%增加到16.36%。在220℃热处理1~4h时,其木素含量相对于未处理材的上升幅度从44.88%增加到98.46%。通过对杉木芯材、边材和毛白杨的酸不溶木素含量的测定,曾得到类似的结论[5]。研究表明,木素含量的提高主要是由于半纤维素和纤维素的降解造成的。

Elisabeth Windeisen等人研究发现,经220℃热处理后,丙酮抽出物含量增加,说明此时木素已经发生改变。在220℃热处理4~6h时,由于羰基官能团的分裂和降解,使得CO键和C—O键减少;由于木素脂肪侧链裂解,其芳香族振动能量加强。木素降解后有木酚素生成,木酚素有助于热处理木材耐久性的提高。聚糖含量的降低也有助于提高木材的耐久性[3]。

2.2.4 化学成分含量与失重率的相关性

经热处理后,毛竹主要化学组分的含量与失重率的相关性分析结果如表4所示。酸不溶木素含量的增加是综纤维素含量和α-纤维素含量的降低所致,所以本研究只分析失重率与综纤维素含量和α-纤维素含量的相关性。

表4 毛竹主要化学成分含量与失重率的相关性分析

通过相关性分析可知,在α=0.01水平上,失重率与综纤维素、α-纤维素含量呈显著相关,相关系数分别为-0.964、-0.924。这表明热处理过程中半纤维素和纤维素的热降解是造成毛竹质量降低的主要原因。

研究还发现毛竹全组分在200~400℃范围内的热失重速度快于单组分木素,这主要是由于全组分中所含纤维素与半纤维素高达70%,且纤维素和半纤维素的开始热解温度要早于木素。在热解过程中毛竹全组分发生了大量纤维素和半纤维素的快速热分解[6]。

2.3 热处理对毛竹颜色的影响

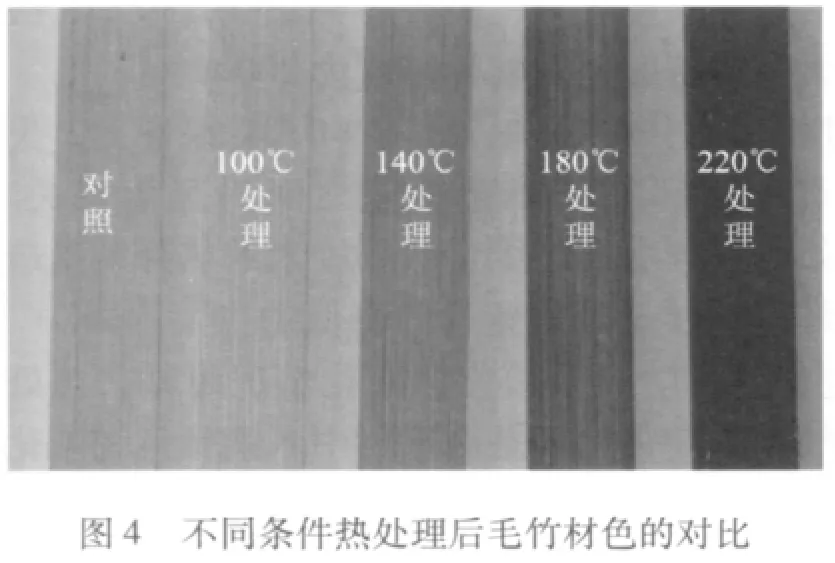

2.3.1 对表观颜色变化的影响

在100℃、140℃、180℃、220℃温度下分别处理4h后,毛竹的材色变化如图4所示。通过目视,可以看出随热处理温度的升高,试材明度降低,未处理材和100℃处理4h后的毛竹颜色都为黄白色,140℃处理4h为浅咖啡色,180℃处理4h为咖啡色,220℃处理4h为深咖啡色。由此可知,通过适当的高温处理,从材色上可将毛竹仿制成名贵树种,从而提高毛竹产品的价值。

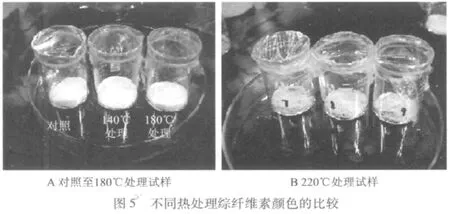

2.3.2 对综纤维素、α-纤维素和酸不溶木素颜色的影响

(1)对综纤维素颜色的影响

经100~180℃热处理后,毛竹综纤维素颜色与未处理试样都为雪白色;热处理温度在200℃以上时,综纤维素的颜色逐渐变为黄色。颜色变化情况如图5所示。

(2)对α-纤维素颜色的影响

经100~180℃热处理后,毛竹α-纤维素颜色与未处理试样都为白色;热处理温度在200℃及以上时,α-纤维素的颜色变为黄色(见图6)。

(3)对酸不溶木素颜色的影响

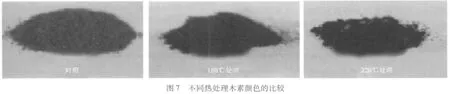

酸不溶木素的颜色随热处理温度的升高而逐渐变深。未处理试样木素的颜色和在100~160℃热处理的木素的颜色均为咖啡色;在180~200℃热处理后木素的颜色为深咖啡色;220℃热处理后变为黑褐色(见图7)。

通过上述毛竹化学成分颜色的变化情况可知,热处理后毛竹颜色的变化主要是由毛竹中木素颜色的变化引起的。

3 结论

3.1 随热处理温度的升高和热处理时间的延长,毛竹的失重率呈逐渐升高的趋势;热处理温度在100~160℃之间、热处理时间在1~4h内,由于毛竹的热分解速度缓慢,失重率增加比较缓慢,失重率通常在1.5%以内;随热处理温度的升高,在160~220℃之间,毛竹内发生降解反应的程度加剧,毛竹内部细胞壁物质的热分解加剧,失重率显著增加。

3.2 热处理温度对毛竹主要化学成分含量的影响显著,热处理时间对综纤维素和α-纤维素含量的影响显著,而对酸不溶木素含量的影响不显著。当热处理温度低于180℃时,综纤维素、α-纤维素和酸不溶木素的含量相对于未处理材变化不大(但当温度低于160℃时,综纤维素含量有少量增加);当温度达到180℃及以上时,随热处理温度的升高和热处理时间的延长,综纤维素和α-纤维素含量呈逐渐降低的趋势,而酸不溶木素的含量呈逐渐升高的趋势。综纤维素、α-纤维素含量显著变化的临界温度为180℃,酸不溶木素含量显著变化的临界温度为200℃。

3.3 通过相关性分析可知,在α=0.01水平上,失重率与综纤维素和α-纤维素含量之间为显著相关。这表明热处理过程中半纤维素和纤维素的热降解是造成毛竹综纤维素和α-纤维素含量降低的主要原因。

3.4 通过毛竹化学成分颜色的变化情况可知,热处理后毛竹颜色的变化主要是由毛竹中木素颜色的变化引起的。

[1]尹思慈.木材学[M].北京:中国林业出版社,1996.

[2]邓邵平,杨文斌,陈瑞英,等.人工林杉木木材力学性质对高温热处理条件变化的响应[J].林业科学,2009,45(12):105.

[3]Elisabeth Windeisen,Claudia Strobel,Gerd Wegener.Chemical changes during the production of thermo-treated beech wood[J].Wood Sci Techno,2007,41(6):523.

[4]Md.Tariqur Rabbani Bhuiyan,Nobuyuki Hirai,Nobuo Sobue.Changes of crystallinity in wood cellulose by heated treatment under dried and moist conditions[J].J Wood Sci,2000,46(6):431.

[5]曹勇建.蒸汽介质热处理木材性质及其强度损失控制原理[D].北京:中国林科院博士论文,2008:24.

[6]娄 瑞,武书彬,谭 扬,等.毛竹酶解/温和酸解木素的热解特性[J].南京理工大学学报:自然科学版,2009,33(6):824.