斜轧孔型工艺H型钢初轧过程模拟仿真分析

张思勋,王慧玉,王中学,朱国明,刘春明

(1.东北大学 材料与冶金学院,沈阳 110819;2.莱芜钢铁集团有限公司,山东 莱芜 271104;3.北京科技大学 材料科学与工程学院,北京 100083)

斜轧孔型工艺H型钢初轧过程模拟仿真分析

张思勋1,2,王慧玉2,王中学2,朱国明3,刘春明1

(1.东北大学 材料与冶金学院,沈阳 110819;2.莱芜钢铁集团有限公司,山东 莱芜 271104;3.北京科技大学 材料科学与工程学院,北京 100083)

为优化H型钢产品孔型工艺,提高孔型设计精度,利用有限元软件,对100 mm×100 mm规格H型钢产品的初轧孔型进行轧制过程模拟计算,得到各道次轧件在变形过程中的孔型充满度、金属流动性以及应力应变的仿真结果.分析表明:在斜轧孔型初轧过程中,各孔型均未完全充满,K2、K3、K4孔型的闭口腿内侧金属与轧辊有脱离现象发生.K1、K2孔型的楔子部位应变最大,K3、K4孔型在开口翼缘部位金属出现内翻现象.

型钢;斜轧孔型;模拟仿真

斜轧孔型工艺轧制H型钢产品是目前H型钢生产中较为独特的一种生产方式.采用斜轧孔型不仅降低了轧辊的成本,增加重车次数,还使得多种H型钢规格使用同一类坯料成为可能.斜轧工艺为小规格H型钢产品的产能最大化提供了工艺基础.目前对H型钢孔型工艺的研究主要集中在对称轧制过程的金属流动[1~3]、温度场[4]及万能轧机的模拟计算分析[5]等方面,对于斜轧工艺生产H型钢产品则鲜有报道.

由于斜轧工艺是不均匀变形轧制H型钢,其轧制过程属于复杂的多维变形,轧件在轧制过程中的细微变化往往成为孔型工艺优化的决定性因素.同时,随着有限元 (Finite Element Method,简称FEM)仿真技术在轧制过程中的广泛应用,为新产品的工艺优化、型钢孔型设计、产品组织性能的预测提供了可能,从而很好地缩短了新产品的研发周期,全面提高了产品质量.而模拟仿真计算水平的提高和各类有限元软件的开发,为轧制工艺的系统化优化创造了条件[6].现阶段针对H型钢的仿真分析主要集中在大中型,由于生产工艺的特点,大中型H型钢往往采用对称孔型,仿真过程中进行1/4简化;而小型斜轧孔型不存在对称性,仿真分析过程中需要建立全模型.本文以斜轧工艺的初轧孔型为研究基点,对初轧过程前四道次的轧制过程进行系统分析,以期获得轧件在初轧过程中的变形规律与受力分析,为孔型工艺与成品尺寸的精准化确定提供参考依据.

1 有限元模型建立

图1为斜轧工艺轧制H型钢的初轧四道次孔型.由于采取的是三辊开坯的往复轧制模式,其轧辊辊径均为Φ800 mm.利用三维CAD软件对孔型数据进行处理,建立各孔型的三维图,通过有限元分析软件对各道次的轧件、轧辊进行网格划分,建立起各轧制道次的有限元模型.

图1 斜轧孔型图Fig.1 Draw ing of skew rolling pass

2 计算方法与条件设定

2.1 模型重建方法

为使得计算模拟结果的高度仿真,计算过程采用的是全模型建模.物理时间求解设定:(1)满足轧件可全抛出;(2)间隙空冷数值模拟物理时间为10 s.

由于轧制道次多,网格畸变大,采用中间道次网格重建的方法:直接提取稳定轧制阶段断面网格节点坐标,替换初始网格的断面坐标,建立新模型,模型重建方法如图2所示[7].提取箱型孔轧后轧件断面轮廓线,重新建立几何模型,在网格可能出现畸变较大的地方细划网格,对阻尼进行刚度加权,启动小穿透检查[8,9].同时,由于轧辊和轧件界面上的接触应力很高,采用恒剪切摩擦模型更能提高计算的精度,计算中的恒剪切摩擦因子 m 设定为 0.35[10].

图2 模型重建方法图Fig.2 Plan for reestablishment ofmodel

2.2 轧制过程模拟分析计算方法

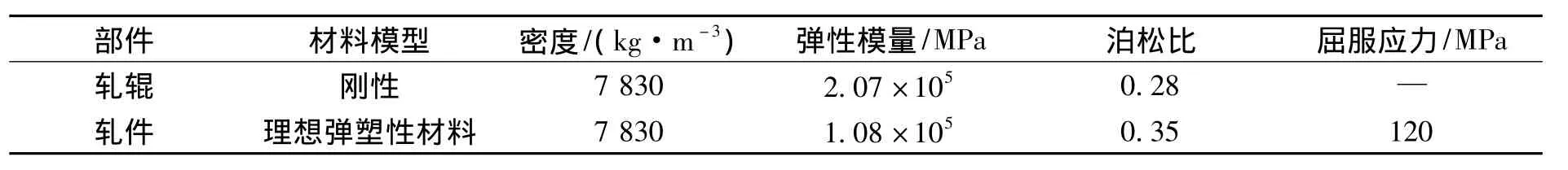

仿真分析过程中,假设轧辊为刚性辊,提取轧辊的表面层进行网格划分.模拟过程中,轧辊采用刚性辊,轧件采用理想弹塑性材料,采用库仑摩擦[10].所用到的其他基本参数如表1所示.

表1 仿真参数Table 1 Emulation parameter

采用自动搜索面对面接触,并定义了轧件与轧辊间的接触对.静摩擦系数设为0.35,动摩擦系数设为 0.32[11].

3 仿真结果分析

3.1 孔型充满度

对初轧各道次稳定轧制阶段的孔型与轧件截图,获得各道次轧件的充满度情况如图3所示.可知,各个孔型在轧制过程中轧件均未完全充满.同时,在K2、K3、K4三道次充满程度可看出,闭口腿内侧金属未受到轧辊的压延,轧件与轧辊有脱离现象发生.

以K2孔型为例对脱离现象进行分析:提取轧件在进入K2孔型变形区前后与轧辊逐渐接触与脱离的过程,如图4所示.可以看出,在K2孔型轧制的过程中,首先产生接触的部位为闭口翼缘外侧,然后是闭口翼缘内侧与开口翼缘内侧,开口翼缘外侧;而且整个变形区内部,开、闭口翼缘均未完全充满.特别是后半部变形区的闭口翼缘内侧将会在变形区内部就发生脱离.

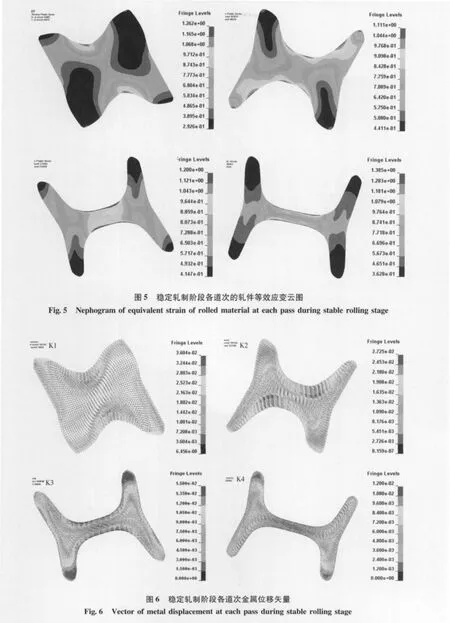

3.2 轧件的等效应变场

图5是各道次稳定轧制阶段提取的轧件等效应变云图.在K1孔型轧制过程中,由于受斜轧孔型形状的影响,靠近开口翼缘内侧金属和靠近轧槽楔子部位金属受压缩,强迫变形较大,导致楔子处金属应变最大.从轧件在该孔型所受的等效应变分析,K1部位的楔子主要作用是对坯料金属进行切分并形成腹板的雏形.

K2孔型轧制过程变形量最大,原来K1开口翼缘成为K2的闭口翼缘,应变较小.而前道次楔子部位和开口腿内侧接触部位金属的应变较大,促进了腿部形状的生成;在K3、K4轧制过程中,相对于K1、K2有所不同,轧件应变主要集中在腹板部位,开、闭口翼缘部位的金属应变相对于K1、K2两个孔型要更加均匀且有所减小.随着道次的增加,楔子部分逐渐平缓,对金属主要起到压缩延伸的作用.

就初轧过程而言,无论是闭口腿还是开口腿,在轧制过程中,腿尖部位金属所产生的应变都很小,这也证明了各个孔型金属没有完全充满的事实.闭口腿金属的应变不大,主要是由于该位置金属是被迫宽展,并未受到轧辊大的压延作用;这也证明了闭口腿内侧金属与轧辊存在脱离现象的真实性.

3.3 金属位移矢量的流动特点

图6是各道次稳定轧制阶段断面节点的金属位移矢量在X-Y方向的分布情况.对K1孔型而言,腹板部位金属受轧辊楔子强迫变形,在被压缩的同时向两侧翼缘流动,另外,开口与闭口翼缘部位金属流动方向不同,开口处翼缘金属向翼缘端部流动,使得开口翼缘增高,而闭口翼缘处金属流动方向相反.由于腹板部位的金属受孔型楔子的影响压缩更大,这样一来两者共同作用形成闭口翼缘.这也是开口翼缘的高度明显高于闭口翼缘的主要原因.

对K2来说,在K1孔型作为闭口翼缘部位的金属,在K2成为开口翼缘后,金属流动无论在腹板宽度方面还是翼缘高度方面均产生流动.在X方向,K1开口翼缘部位外侧金属在进入K2成为闭口翼缘后,受到孔型侧壁作用,金属向内侧流动,而内侧金属受到孔型楔子的作用强迫宽展向外侧流动.在Y方向,闭口翼缘金属向翼缘高度负方向流动.这就在斜轧孔型变形区内部断面金属的流动形成“零位移线”,即金属在此位置的实际位移为零.

同样,分析K3、K4轧制过程中的矢量图均会发现:腿腰连接部位的金属向腹板宽展方向流动.当到达与孔型侧壁接触的表面时受到限制停止流动;闭口翼缘部位的金属内收较开口翼缘部位的强烈;闭口翼缘部位的金属向腿高负方向流动,而开口翼缘部位的金属流动方向则相反,位移量较小.结合XY平面内部的位移矢量图可以看出,K3、K4孔型在开口翼缘部位的金属出现内翻的现象.

4 结论

运用显式有限元分析软件,对100 mm×100 mm规格H型钢产品的初轧前四道次进行了初轧过程模拟仿真计算,对各道次稳定轧制阶段的孔型充满程度、变形区内部金属的应力应变、金属位移矢量的流动规律进行了分析,获得了斜轧孔型初轧过程轧件的变形特点:

(1)各道次孔型金属均未完全充满.闭口腿内侧金属未受到轧辊的压延,闭口腿内侧均出现轧件与轧辊脱离的现象.

(2)K1、K2孔型的楔子部位应变最大,K3、K4轧件应变主要集中在腹板部位.在轧制过程中,腿尖部位金属所产生的应变很小.

(3)K1孔型腹板部位金属受轧辊楔子强迫变形,在被压缩同时向两侧翼缘流动;K2孔型在Y方向变形区内部断面金属的流动形成“零位移线”;K3、K4孔型在开口翼缘部位金属出现内翻现象.

对H型钢生产工艺进行轧制过程的模拟仿真分析,在获得各道次的轧制工艺数据的模拟分析结果的同时,对该规格产品的孔型工艺优化提供有参考价值的信息数据,还对斜轧工艺其他类型产品的轧制过程控制具有借鉴意义.

[1] Xu X D,Wang B X ,Liu X H,et al.Numerical simulation on H - beam rolling force[J].Iron Steel,2005,45(7):56.

[2] Duan M N,Zang Y,Ma G T,etal.The FEM modelof H -beam rolling and its application [J].Iron Steel,2006,46(11):42.

[3] Gao Y, Zang Y.Finite element simulation of section deflection during H -beam roller straightening[J].JUniv Sci Technol Beijing,2006,28(12):1157.

[4]朱国明,康永林,陈伟,等.H型钢多道次可逆开坯轧制过程的三维热力耦合仿真分析[J].中国机械工程,2007,18(14):1747-1751.

(Zhu Guom ing,Kang Yonglin,Chen W ei,et al.Thermal mechanically coupled 3D finite element analysis in multi-pass reversing breakdown rolling of H -beam [J].China Mechanical Engineering,2007,18(14):1747 -1751.)

[5]朱国明.大型H型钢轧制过程数值模拟及组织性能研究[D].北京:北京科技大学,2009.1.

(Zhu Guo-m ing.Numerical simulation of rolling process of large scale H-beam steel and study on itsm icrostructure and properties[D].Beijing:University of Science and Technology Beijing,2009.1.)

[6] Komori K,Koumura K.Simulation of deformation and temperature in muli-pass H -shape rolling[J].Journal of M aterials Processing Technology,2000,105:24-31.

[7] Zhu Guoming, Kang Yonglin, Chen W ei.3D thermal mechanical coupled elasto-plastic finite element analysis in the whole rolling process of H -beam [J].Materials Science Forum,2008,575:532-538.

[8] Esa Ervasti,U lf Stahlberg.Behaviour of longitudinal surface cracks in the hot rolling of steel slabs[J].Journal of Materials Processing Technology,1999,94:141-450.

[9] Esa Ervasti, U lf Stahlberg. Transversal cracks and their behaviour in the hot rolling of steel slabs[J].Journal of M aterials Processing Technology,2000,101:312-321.

[10]朱国明,康永林,陈伟,等.H型钢空冷过程中残余热应力的有限元分析[J].机械工程材料,2008,32(4):77-80.

(Zhu Guo - m ing,Kang Yong - lin,Chen W ei,et al.Thermalmechanical coupled finite element analysis of thermal residual stress in H -beam’s air cooling[J].M aterials for Mechanical Engineering,2008,32(4):77 -80.)

[11] Zhu Guom ing,Lv Chao,Kang Yonglin.Three dimensional prediction of m icrostructure evolution and mechanical properties of hot strips[J].Advanced Materials Research,2011,291-294:455-464.

Analysis on simulation and emulation of roughing process during rolling H section steel by skew rolling pass process

ZHANG Si-xun1,2,WANG Hui-yu2,WANG Zhong-xue2,ZHU Guo-m ing3,LIU Chun-m ing1

(1.School of M aterials and Metallurgy,Northeastern University,Shenyang 110819,China;2.Laiwu Iron &Steel Co.Ltd.,Laiwu 271104,China;3.School of Materials Science and Engineering,Beijing University of Science and Technology,Beijing 100083,China)

The simulative computation on the rolling process of roughing pass of 100 mm×100 mm type H section steelwas carried out by using the finite elementmodel software in order to optim ize the passprocessof H section steel product and increase the precision of pass design,and the emulational results on the overfilling extend of pass,flowability of metal and stress-strain during each pass deform ing of rolled piece were obtained by the simulative computation.Itwas shown by analysis that each passwas not filled w ith during skew rolling pass roughing and the disengagement ofmetalw ith roller in inner side of closed flange of K2,K3 and K4 passes occurred.The stain at the wedge of K1 and K2 passeswas largest and the internal turning ofmetal occurred at the live flange of K3 and K4.

section steel;skew rolling pass;simulation and emulation

TG 335.6

A

1671-6620(2011)04-0296-05

2011-09-13.

张思勋 (1973—),男,山东临朐人,工程师;刘春明 (1961—),男,陕西渭南人,东北大学教授,博士生导师,cmliu@mail.neu.edu.cn.