化学镀铜石墨粉及其铜基复合材料的性能

李长青, 王振廷, 赵国刚

(黑龙江科技学院 材料科学与工程学院,哈尔滨 150027)

化学镀铜石墨粉及其铜基复合材料的性能

李长青, 王振廷, 赵国刚

(黑龙江科技学院 材料科学与工程学院,哈尔滨 150027)

为了改善铜与石墨的浸润性,采用化学镀铜工艺对石墨粉体进行表面镀覆,通过粉末冶金法制备镀铜石墨铜基复合材料。利用TG-DTA、XRD、FT-IR、SEM分析方法表征镀铜石墨铜基复合材料在不同热处理温度下石墨的表面形貌。结果表明:镀铜石墨粉在高于250℃的空气中镀覆层首先被氧化,高于500℃时被包覆的石墨氧化;镀铜石墨粉体的红外光谱的吸收峰相对纯石墨的吸收峰减弱;镀铜石墨铜基复合材料在高于800℃真空热处理时,镀覆层球化现象显著。

石墨铜复合材料;化学镀;镀铜石墨

0 引言

铜基石墨复合材料不仅具有石墨优越的润滑性能,而且也具备铜基材料良好的导电性、导热性和力学性能。由此,在自润滑轴承及电刷等部件获得了广泛的应用[1-2]。

传统的石墨-铜基复合材料中,铜呈孤立岛屿状分布,很难发挥其优良的导电性。石墨-金属基复合材料中的金属组分若能成为连续的三维网络,并且石墨颗粒均匀分布在网络之间,将更有效地发挥复合材料中金属的导电性[3]。

因铜粉和石墨粉截然不同的物理化学性质,采用粉末冶金法混合不易均匀,且产生偏析[4],故对石墨颗粒进行表面改性处理。采用化学法、电镀法、物理气相沉积和等离子溅射法等在石墨颗粒表面镀上一层难熔金属或难熔金属化合物以增强材料界面的结合强度,控制界面反应程序,可防止石墨颗粒被“侵蚀”。当石墨颗粒与金属或金属基合金粉末充分混合时,将其压制成型,在低于镀层金属熔点温度下采用真空烧结、热压烧结、微波烧结[5]等工艺烧结成制品。由于镀铜石墨粉体在真空高温处理后的表面形貌报道较少,笔者对在一定工艺条件下制备的镀铜石墨粉体的性能进行了表征,并对镀铜石墨铜基复合材料的真空热处理后显微形貌进行了对比研究。

1实验

1.1 材料制备

1.1.1 镀铜石墨粉体

选取粒度约150 μm的鳞片石墨粉,进行镀前除油和粗化预处理。工艺流程为:首先将石墨粉在质量分数为20%的NaOH溶液中煮沸20 min,然后用蒸馏水反复冲洗除油至中性,以改善其表面的亲水性;再将石墨粉放入质量分数为20%的HNO3溶液中煮沸20 min,通过硝酸的氧化侵蚀改变其表面微观几何形状,水冲洗至中性,以增强石墨表面预镀层的结合力。石墨处理量为30 g/L。

将上述石墨过滤烘干后,加入到质量浓度为40 g/L的CuSO4·5H2O溶液中,取H2SO4溶液调节pH值至2~3之间,石墨的加载量为5 g/L,放入磁力搅拌器,保持溶液温度60℃,充分搅拌且缓慢加入8 g/L还原剂锌粉(分析纯,粒度约25 μm)。如果溶液颜色仍为绿色,继续加入适量锌粉使溶液变成无色,石墨粉末表面形成了均匀连续的铜镀覆层。

将镀铜石墨粉过滤并加入质量分数为1.0%的苯并三氮唑(C6H5N3)的酒精溶液以防止其氧化,钝化时间约为30 min。过滤后镀铜石墨粉在45°C的真空烘干箱中烘干。

1.1.2 镀铜石墨铜基复合材料

镀铜石墨粉与铜粉按质量比1∶4进行机械均匀混合,经DY-20台式电动压片机在25 MPa压力下压制混合粉体成型。成型素坯在GSL-1300X管式真空烧结炉中真空烧结(烧结保温时间2 h,烧结温度在750~900°C范围,真空度6.3×10-3Pa)。

1.2 实验方法

采用德国NETZSCH公司STA449C型差热分析仪(Thermo-Gravimetric/Differential Thermal Analyzer,TG-DTA)对镀铜石墨粉体在空气中进行差热热重分析,升温速率为5°C/min,参考粉体为氧化铝粉体。

采用Bruker D8 Advance型X射线衍射仪(XRay Diffractometer,XRD)检测粗化石墨粉和镀铜石墨粉。实验条件:Cu-Kα1辐射管电压40 kV。

采用MB-104型红外光谱仪(Fourier-Transform Infrared Spectrometer,FTIR)测试粉体。测试粉体与背景粉末KBr的质量分数为1%,均匀混合、压片后测量。测试范围在4 000~510 cm-1,光谱解析度为2 cm-1。

采用Quanta 200FEG扫描电子显微镜(Scanning Electron Microscope,SEM)对表面的微观形貌和断口形貌进行表征,工作电压为0~25 kV,分辨率是1.5 nm。

2 实验结果与讨论

2.1 镀铜石墨粉体

2.1.1 TG-DTA表征

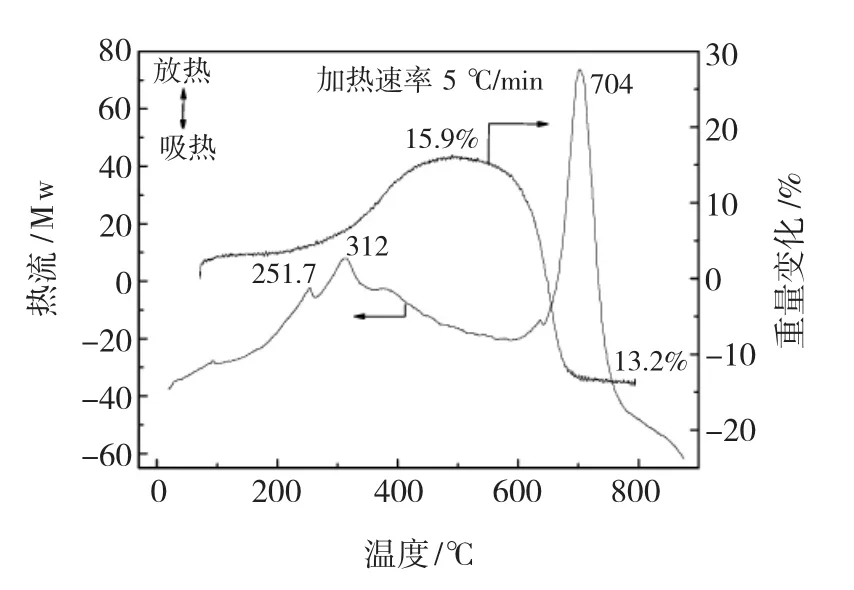

图1所示为镀铜石墨粉的DTA-TG图谱。在500℃时粉体重量增加15.9%,当温度达到750℃时质量减少。从DTA曲线上可以看出在251.7℃和312℃及704℃有显著的放热峰。随着温度的上升,镀层外面的铜晶粉在250℃后主要经历了氧原子吸附→疏松氧化膜形成→铜离子向外迁移→氧化膜增厚等一系列的过程[6],从而使Cu生成Cu2O、最终生成CuO,质量上升。251.7和312℃时Cu氧化有显著的放热峰,说明Cu的氧化过程在此温度下发生,而石墨粉体在低于500℃时相对比较稳定。这就是TG曲线在500℃前质量上升的原因。

图1 镀铜石墨粉的DTA-TG图谱Fig.1 DTA-TG traces of copper coated graphites

温度继续升高,表面的CuO与石墨因膨胀系数的显著差别而引起镀覆层开裂,高于500℃石墨粉与空气接触出现局部氧化,质量减少。当温度达到704℃时,石墨的氧化放热峰非常显著,石墨被充分氧化,TG曲线下滑显著至13.2%,最后850℃残留黑色CuO粉体。

2.1.2 XRD表征

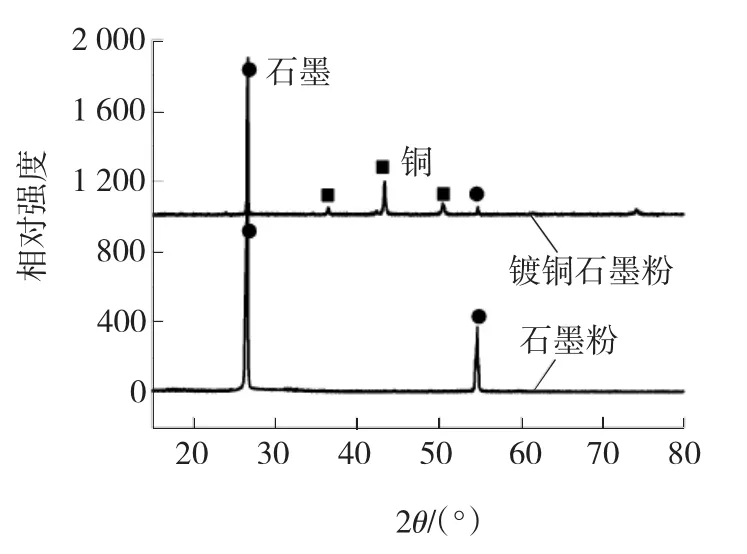

图2是粗化处理石墨粉与镀铜石墨粉的XRD曲线对比图。从图2中可以看出,纯石墨粉除石墨特有的衍射峰外,没有出现其他物相的衍射峰,说明石墨粉不含其它物相。化学镀铜后的石墨粉体,出现了物相Cu的衍射峰,说明石墨表面已经涂覆上晶态铜粉,并显著降低石墨的衍射峰强度。

图2 镀铜石墨和粗化石墨XRD图谱Fig.2 XRD patterns of copper coated graphites and uncoated graphites

2.1.3 FT-IR光谱表征

图3为镀铜石墨与粗化石墨的FT-IR光谱。粗化石墨在波数为3 443.3 cm-1处有显著吸收峰,是由于—OH官能团的振动吸收峰引起的[7-8]。而波数为1 653.3 cm-1处C==C振动峰,和波数1 127.3 cm-1的吸收峰均是石墨固有的特征吸收峰[9]。镀铜石墨的吸收峰位置与粗化石墨的位置相近,但吸收峰的强度均有一定的减弱,或许与石墨表面的镀铜增加了电阻损耗有关[10]。

图3 镀铜石墨与石墨的FT-IR光谱Fig.3 Transmission FT-IR spectra of copper coated graphites and uncoated graphites

2.1.4 显微形貌表征

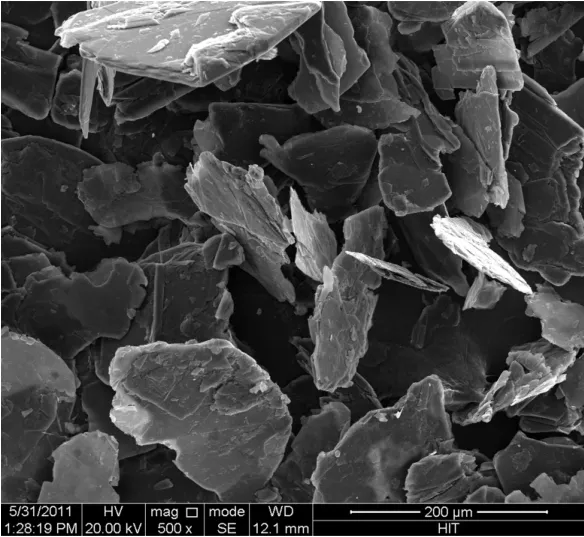

如图4所示,经过酸碱粗化后的鳞片状石墨颗粒表面,显现凹坑或刻蚀沟槽,增大了表面的粗糙度和接触面积,为提高石墨粉与铜镀覆层之间的结合力提供条件。

图4 粗化石墨粉体表面SEM显微形貌Fig.4 SEM morphology of uncoated graphites

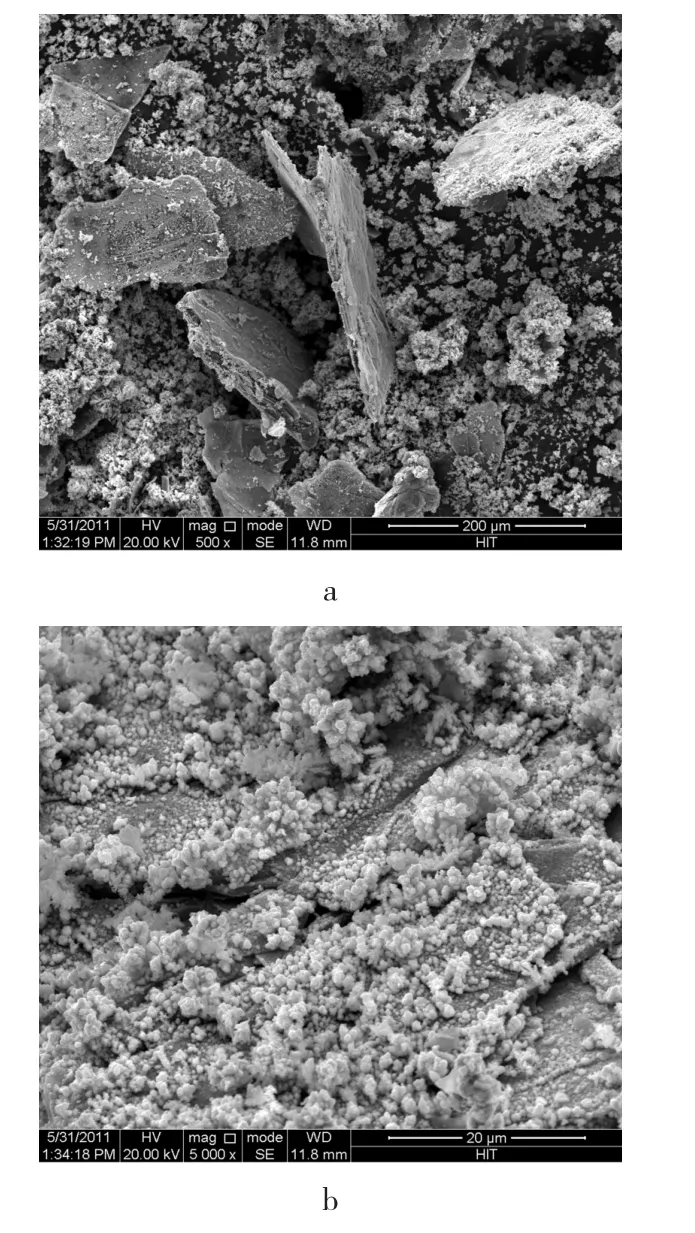

图5所示镀铜石墨颗粒边缘保留石墨的鳞片形貌,表面被还原铜微晶颗粒所覆盖,仍能显现凹坑和纹路,说明镀覆层厚度较小。图5b所示为镀铜石墨局部放大形貌,石墨颗粒表面通过化学镀吸附、沉积亚微米级的还原铜微晶颗粒,分布均匀,包覆完整,镀覆层厚度为微米级。

图5 镀铜石墨粉体SEM显微形貌Fig.5 SEM morphologies of copper coated graphites

2.2 镀铜石墨铜基复合材料

镀铜石墨铜基石墨复合体与相同工艺、相同石墨-铜质量比的石墨铜基复合体的对比形貌如图6所示,镀铜石墨铜基复合体的表面更光滑,铜金属色泽更显著。

图6 镀铜石墨铜基与石墨铜基复合材料宏观形貌Fig.6 Photo of Cu-matrix composites with copper coated graphites and uncoated graphites

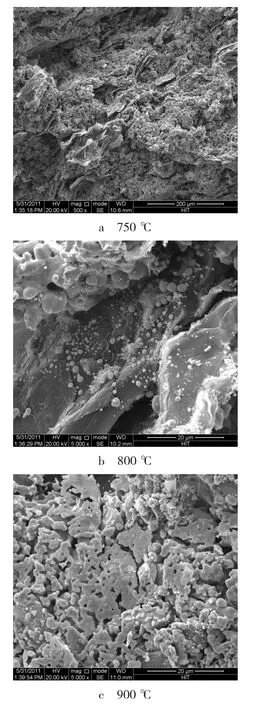

镀铜石墨铜基复合体SEM形貌如图7所示。

图7 镀铜石墨铜基复合体SEM形貌Fig.7 SEM morphologies of copper coated graphites/Cumatrix composites

图7a为750℃真空热处理的镀铜石墨铜基石墨复合体的显微形貌。可以看出,镀铜石墨铜基复合体已经形成三维网络结构,所制备的镀铜石墨铜基石墨复合体表面强度较高。

从图7b可以看出,在800℃高温真空处理后,镀铜石墨颗粒表面的铜球化现象明显,球化颗粒差别较大,直径在1 μm以下,温度升高或延长处理时间,铜与石墨的浸润角增大[11],导致铜球化长大趋势显著。据报道[2]在1 100℃的高温下石墨与铜润湿角仍高达140°,因此在高于800℃时镀覆层容易球化。

图7c显示,经过900℃高温真空处理后,镀铜石墨颗粒表面球已经合并联接成体,熔融球化的铜镀层有从石墨表面脱落的趋势。超过1 000℃真空处理后,镀铜层熔体球化并渗出了复合体。因此镀铜石墨粉体及其铜基复合材料的真空处理温度不应超过800℃。

2.3 讨 论

镀铜石墨粉在空气中加热,铜镀覆层首先被氧化,在温度高于500℃时,石墨被充分氧化,

根据TG曲线的失重率,镀铜石墨粉中铜的含量52%。

镀铜石墨在真空条件下进行热处理,高于800℃时镀覆层球化,依据杨氏方程[12],

式中:Wa——黏附功;

σLG——铜-石墨表面能;

θ——润湿角。

熔体铜与石墨的表面能和润湿角,在一定温度范围内有随着温度的降低而增高趋势[2],因此,铜镀覆层融化后,润湿角θ大于140°,表面能σLG大于黏附功Wa而使表面球化。可见,改善铜-石墨间的浸润性仍是当今研究的重点。

3 结论

采用化学镀铜工艺制备了镀铜粉,经粉末冶金法可成功制备镀铜石墨铜基复合材料。镀铜石墨粉在高于250℃的空气中镀覆层首先被氧化,高于500℃时被包覆的石墨氧化。镀铜石墨粉的红外光谱的吸收峰相对未镀铜石墨粉的吸收峰减弱。当镀铜石墨铜基复合材料真空热处理温度高于800℃时,镀覆层球化现象显著。

[1]KOVACIK JAROSLAV,EMMER STEFAN,BIELEK JOZEF,et al.Effect of composition on friction coefficient of Cu-graphite composites[J].Wear,2008,265(3/4):417-421.

[2]尹延国,杜春宽,焦明华,等.含镀铜石墨颗粒铜基复合材料研究[J].材料热处理学报,2007,28(6):40-44.

[3]王文芳,许少凡,应美芳,等.镀铜石墨-铜基复合材料组织与性能研究[J].合肥工业大学学报,1999,22(1):37-40.

[4]田建华,陈 建,李春林,等.镀铜石墨复合材料的制备及其性能研究[J].炭素,2009,33(3):19-23.

[5]RAJKUMAR K,ARAVINDAN S.Microwave sintering of coppergraphite composites[J].Journal of Materials Processing Technology,2009,209(15/16):5601-5605.

[6]郭艳辉,张 楠,陈纪忠.微细铜粉250-400℃空气中的氧化行为[J].2008,44(7):821-825.

[7]WU Y P,JIANG C,WAN C,et al.Mild preparation of anode materials by a salt-free green method[J].Electrochemistry Communications,2002,4(6):483-487.

[8]田建华,陈 建,李春林.石墨粉表面化学置换镀铜研究[J].表面技术,2009,38(6):67-69.

[9]文 潮,金志浩,关锦清,等.炸药爆轰合成纳米石墨的红外光谱研究[J].高等学校化学学报,2004,25(6): 1043-1045.

[10]乔小晶,于仁光,胡晓春.镀金属膨胀石墨的制备及性能研究[J].功能材料,2004,35(z1):3140-3142.

[11]APPENDINO P,CASALEGNO V,FERRARIS M,et al.Joining of C/C composites to copper[J].Fusion Engineering and Design,2003,66/67/68:225-229.

[12]EUSTATHOPOULOS N,SOBCZAK N,PASSERONE,A,et al.Measurement of contact angle and work of adhesion at high temperature[J].Journal of Materials Science,2005,40(9/10): 2271-2280.

Characteritics of electroless copper-coated graphite and its copper matrix composites

LI Changqing, WANG Zhenting, ZHAO Guogang

(College of Materials Science&Engineering,Heilongjiang Institute of Science&Technology,Harbin 150027,China)

Aimed at improving wettability of copper and graphite,this paper introduces graphites surface-coated by copper using electroless plating technology,and copper coated graphites/Cu-matrix composites fabricated by vacuum sintering process of powder metallurgy.The paper describes the copper coated graphites characterized by TG-DTA、XRD、FT-IR、SEM method,and surface morphology of graphite particles in copper coated graphites/Cu-matrix composites valued by SEM at different heat-treatment temperatures.The results shows that,copper coating layer is subject to oxidation when exposed to above 250℃ in air,and is subject to oxidation by coated graphite when exposed to above 500℃.The FT-IR spectra of copper coated graphites has weaker absorption peaks than that of noncoating graphites,and copper coating layer gives a prominent spheroidization when copper coated graphites/Cu-matrix composites is subject to heat treatment in vacuum of above 800℃.

graphite copper matrix composites;electroless plating;copper coated graphite

TQ153.1;TB331;THI17

A

1671-0118(2011)05-0349-04

2011-08-13

黑龙江省教育厅科学技术研究项目(12511469);黑龙江省东部煤电化建设平台资助项目

李长青(1973-),男,黑龙江省鸡西人,工程师,博士,研究方向:陶瓷及陶瓷层制备,E-mail:lichangqing@163.com。

(编辑晁晓筠)