精密喷射成形用的可加工锆英石/氮化硼底模

曹来福,王振永,沈卫平

(北京科技大学特种陶瓷粉末冶金研究室,北京100083)

精密喷射成形用的可加工锆英石/氮化硼底模

曹来福,王振永,沈卫平

(北京科技大学特种陶瓷粉末冶金研究室,北京100083)

为使喷射成型沉积坯底部有模具钢的表面形貌,需要制备上表面有翻制形貌的陶瓷底模.采用硅溶胶预包覆处理的锆英石/氮化硼粉为原料,以硅溶胶为粘结剂,经100 MPa湿压成型、800℃煅烧3 h后,制备了锆英石/氮化硼陶瓷底模.结果表明:底模具有很好的抗热震性和对高钒钢的高温抗侵蚀性;线收缩率为2.5%(1400℃,3 h),抗压强度达64 MPa以上,可用高速钢或硬质合金刀具进行切削钻孔;其性能可以满足精密喷射成形陶瓷底模的使用要求.

锆英石;六方氮化硼;硅溶胶;可加工;陶瓷底模;喷射成形

精密喷射成形所用的底模材料要求具有好的表面光洁度和抗蚀性;在1000~1350℃具有好的抗热震性;至少有62 MPa的抗压强度;具有低的热膨胀系数,从而只引起小的收缩[1].喷射成形底模的制造主要有砂型[2]和冻结铸造工艺[3],这些成型方法的共同点是需要先生产一个原型,然后翻模.采用可加工陶瓷做喷射成形底模的优势在于可以直接机械加工出阴模,无需翻模,生产速度快,节约成本.由于陶瓷坯体烧结后会发生收缩,这一收缩量很难精确控制,难以达到机械加工才能达到的高精度.对于一般的陶瓷,传统的方法是用金刚石刀具加工,非常费时,成本也很高.通过添加弱边界相(例如云母、六方氮化硼、石墨、钇铝石榴石、稀土磷酸盐)[4-6]或微观结构设计(例如多孔氮化硅和Ti3SiC2类似结构)[6]的方法发展出许多可以用高速钢或者硬质合金刀具加工的可加工陶瓷.在这些可加工陶瓷当中,含有六方氮化硼的复相陶瓷表现出良好的抗熔融金属腐蚀和抗热震性能,以及良好的可加工性.例如Si3N4/BN[7],Sialon/BN[8],SiC/BN[9],Al2O3/BN[10],AlN/ BN[11-12]和3Y-ZrO2/BN[13].氮化硼有着较高的热导率和较小的热膨胀系数,很好的抗热震性能.锆英石是一种性能优良的耐火材料,其抗蚀性强、热膨胀系数较小,在精密铸造中得到了广泛的应用.硅溶胶在精密铸造中已经得到广泛的应用,与水玻璃相比,由于其不含NaO2,可使杂质含量降低,表面张力和黏度减小,型壳耐火度提高,高温尺寸稳定,表面致密且光洁度好[14].本研究中参考凝胶成形、不烧砖和精密铸造制备型壳的工艺,通过改进,采用湿压成型的方法制备了锆英石/氮化硼喷射成形陶瓷底模.

1 实验

1.1 原料

采用锆英石、六方氮化硼和硅溶胶.锆英石的平均粒径为12.52 μm,比表面积为0.127 m2/g.六方氮化硼来自营口辽滨精细化工有限公司,其纯度≥98%,平均粒径为1.08 μm,比表面积为2.945 m2/g.硅溶胶来自中西公司HX-30,硅溶胶质量分数为(30±0.5)%,平均粒径10~20 nm.

1.2 工艺流程

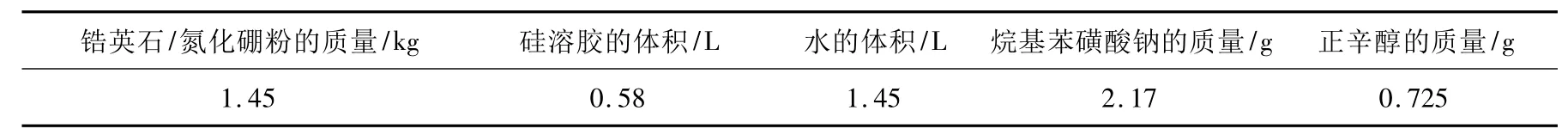

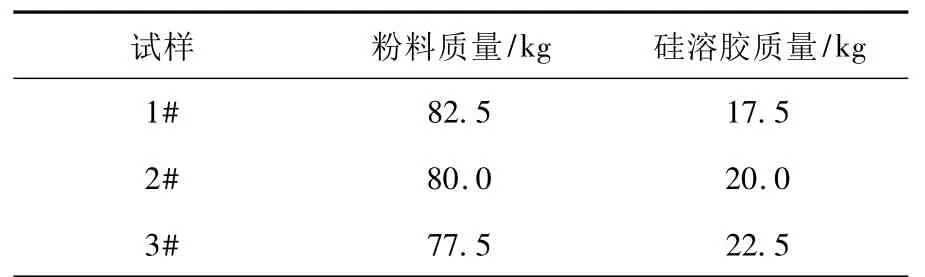

将锆英石粉和六方氮化硼粉按氮化硼的体积分数20%、30%和40%配料.将配好的锆英石/氮化硼粉按照表1配制浆料,在硅溶胶中添加表面活性剂后先在搅拌磨中搅拌均匀,再加入配好的锆英石和氮化硼混合粉,浆料在搅拌磨中再搅拌球磨24 h.球磨过的浆料在烘箱中100℃烘干24 h直至干燥成为块状.把块状料先后用鄂式破碎机和振动磨粉碎,过325目筛.预制好的硅溶胶包覆处理后的锆英石/氮化硼粉与硅溶胶按照表2的配比配料,并在烧杯中用玻璃棒搅拌混合均匀后,在压片机上采用100 MPa成形压力湿压成形.试样在100℃干燥24 h后,在空气中800℃焙烧.

将初始配比中氮化硼体积分数20%的锆英石/氮化硼试样记为1#试样,将氮化硼体积分数30%的试样记为2#试样,将氮化硼体积分数为40%的锆英石/氮化硼试样记为3#试样.

表1 硅溶胶包覆处理配料表

表2 湿压成形配料表

1.3 性能测试方法

采用SEISHIN-LM30型激光粒度分析仪测量锆英石和六方氮化硼原料的粒度和比表面积,采用材料万能力学试验机测量试样的抗压强度,采用X射线衍射分析仪分析成分,试样喷碳后用SEM观察表面形貌.用1 MPa的空气流在距试样10 cm处对800℃的φ 25 mm×10 mm试样喷吹5 min后冷却到室温,重复数次,检测材料的抗热震性.在1400℃氮气保护下用高钒钢做抗蚀性测试,高钒钢的化学成分(质量分数/%)为10V,1.3Mo,5.25Cr,2.1C.

2 结果及讨论

2.1 硅溶胶包覆锆英石/氮化硼粉体的作用

实验中发现,直接将锆英石和氮化硼粉按比例加入硅溶胶溶液中搅拌均匀后进行湿压成形存在以下缺点:由于氮化硼具有相当高的比表面积(2.945 m2/g),且其与硅溶胶的润湿性不是很好,硅溶胶很难均匀地包覆在氮化硼表面.可以采用稀释浆料的方法提高硅溶胶包覆的均匀性,但是这样会使含有氮化硼的浆料固相含量低、含水率高,在较高含水率的情况下,陶瓷底模不能湿压成形;而如果采用注浆成形的方法由于浆料干燥时收缩率太大,陶瓷底模出现非常大的裂纹,严重的甚至裂纹贯穿整个坯体.

用硅溶胶作为分散剂配制的浆料悬浮性好,加入表面活性剂可以改善其对锆英石和氮化硼粉体的润湿性.浆料在静置干燥过程中不会由于氮化硼和锆英石粉体比重的差异而分层,干燥后所得粉体混合均匀度高.

硅溶胶凝胶后包覆在氮化硼颗粒的表面,降低了粉体的比表面积.以2#试样为例,粉体混合后硅溶胶包覆前的比表面积为0.619 m2/g;混合粉体硅溶胶包覆处理,并干燥、破碎、过325目筛后,比表面积为0.283 m2/g,比表面积大约降低了54%.湿压成型时只需添加少量的硅溶胶便可成型.湿压成型法硅溶胶用量少,预成形粉体的含水率低,坯体干燥快,不易开裂,干燥后收缩小,成品率提高.

2.2 锆英石/氮化硼陶瓷底模的性能

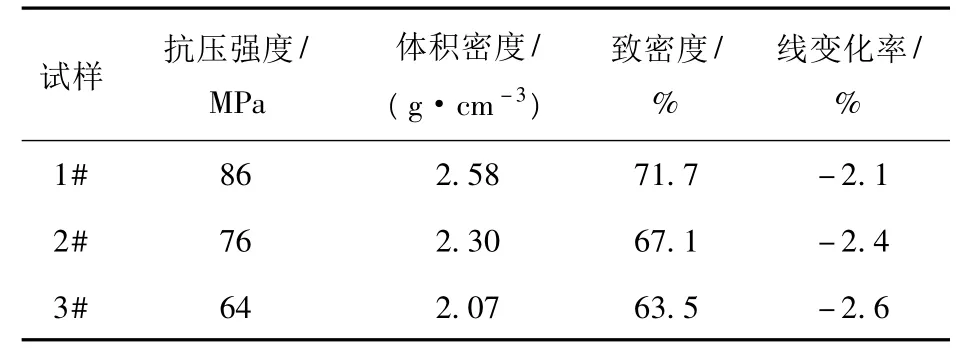

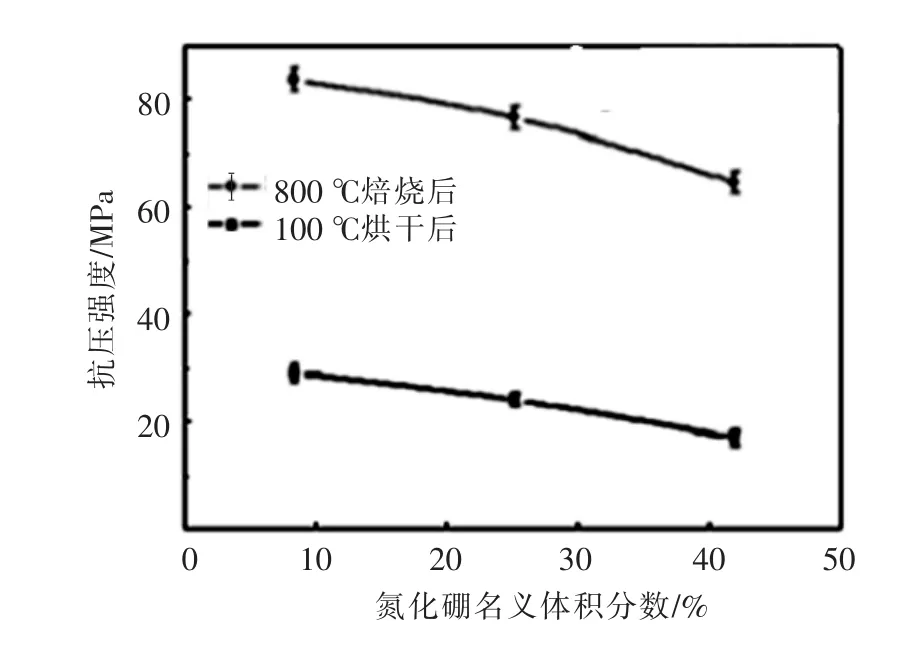

锆英石/氮化硼陶瓷底模的性能见表3.试样的抗压强度已经达到了喷射成形底模62 MPa的要求,材料的致密度并不高.图1为锆英石/氮化硼陶瓷底模的抗压强度与氮化硼名义体积分数的关系曲线,可以看出,氮化硼的含量越多,材料的致密度越低,这是因为锆英石粉在这种工艺条件下容易致密.但氮化硼粉由于存在卡片房式的显微结构阻碍了致密化[15].氮化硼含量越多,越难致密化.

表3 锆英石/氮化硼陶瓷底模的性能

图1 陶瓷底模的抗压强度-氮化硼名义体积分数曲线

锆英石/氮化硼陶瓷底模经800℃焙烧后的抗压强度与100℃烘干后的相比提高了1倍多,这是因为硅溶胶凝胶后粒子表层仍存在吸附水和结构水[16],这些吸附水在100℃下并不能完全清除,吸附水和结构水的存在降低了硅溶胶的粘结强度.硅凝胶上的这层吸附水需要加热到200℃以上才能完全清除,结构水则需加热到700℃才能完全去除,最终形成以≡Si—O—Si≡结合的无规则三维网状结构的硅凝胶[17],与锆英石和氮化硼紧密结合,形成具有较高强度的复合材料.

2.3 烧结温度对锆英石/氮化硼陶瓷底模性能的影响

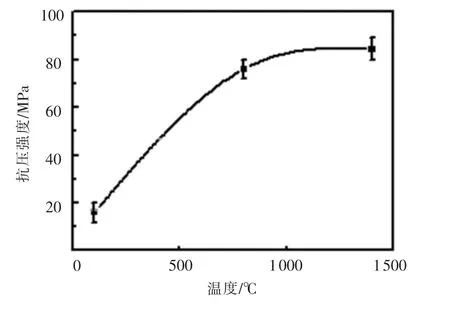

图2为2#试样抗压强度随烧结温度的变化曲线,可以看出,随着处理温度的提高,试样的强度升高.试样在 100℃烘干后的抗压强度仅有24 MPa,经800℃处理3 h后抗压强度升高到76 MPa,在氮气中1400℃烧结3 h后的抗压强度达到84 MPa.

1400℃已经达到锆英石自身的烧结致密化温度,但是锆英石/氮化硼陶瓷底模在1400℃烧结3 h后的强度并没有太大提高.锆英石/氮化硼陶瓷底模的相组成中,锆英石和二氧化硅在这个温度下都可以烧结致密化,这是强度有所提高的原因;但是这与热压烧结的 Al2O3/BN[10]和3YZrO2/BN[13]450 MPa左右的强度相比,差距很大.这进一步说明了主要是氮化硼阻碍了锆英石/氮化硼陶瓷底模的致密化.

在喷射成形高合金钢的过程中,为防止钢的氧化需要采用氮气保护,这同时可以避免锆英石/氮化硼陶瓷底模的氧化.锆英石/氮化硼陶瓷底模在氮气中1400℃保温3 h后,成分没有发生变化,与800℃保温3 h后相比,线收缩率2.5%,从经济的角度看,锆英石/氮化硼陶瓷底模800℃焙烧即可.

图2 2#试样抗压强度随烧结温度的变化

2.4 锆英石/氮化硼陶瓷底模的抗热震性

六方氮化硼为层片状结构,热导率 >300W/mK(TMD公司产品数据),热膨胀系数为7.5×10-6/℃[18],因此具有良好的抗热震性.对2#试样的测试表明,空气流喷吹冷却10次后,抗压强度从76 MPa下降到65 MPa.

2.5 锆英石/氮化硼陶瓷底模的高温稳定性

2.5.1 锆英石/氮化硼陶瓷底模的高温氧化

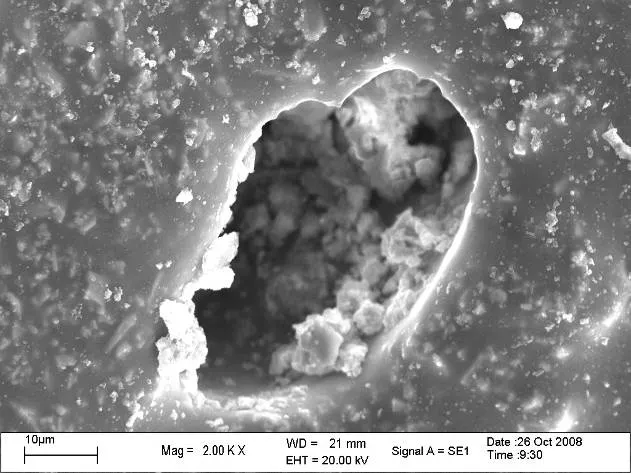

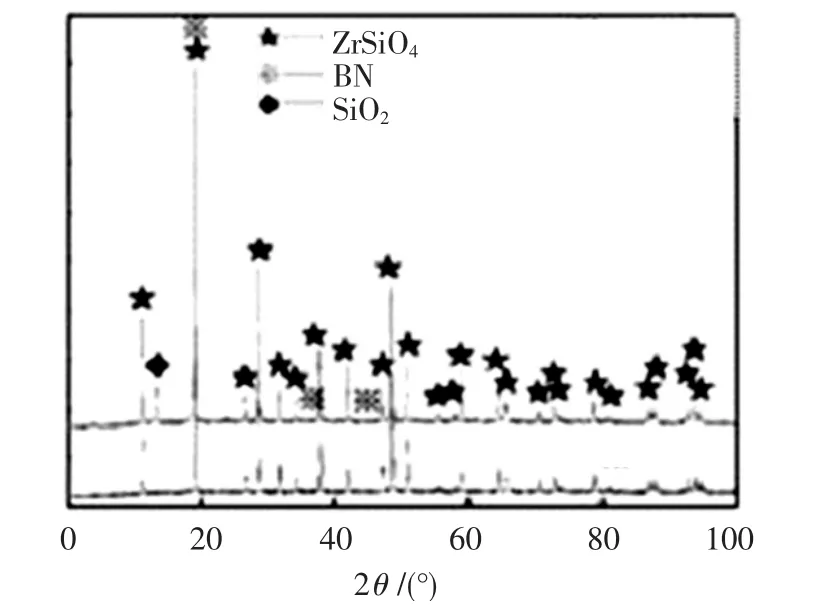

试样在空气中以1000℃保温3 h后,原本光洁致密的表面出现了许多微小的气孔,见图3.试样表面和心部的XRD谱图如图4所示,结果表明试样表面只有ZrSiO4,而心部除锆英石外还含有BN和SiO2.文献[18]表明氮化硼在空气中900℃以上极易被氧化,形成B2O3[18].

图3 2#试样在1000℃保温3 h后的表面形貌

2.5.2 锆英石/氮化硼陶瓷底模的高温分解

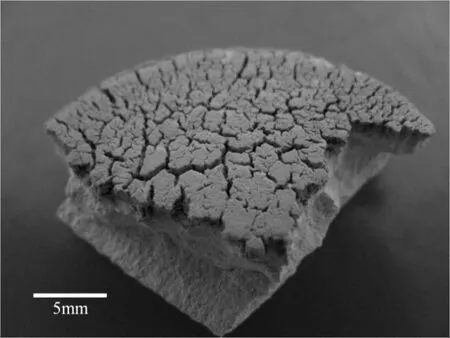

试样在氮气中以1800℃保温3 h后表面出现龟裂,如图5所示.这是由于锆英石在1540℃开始分解,生成了单斜型ZrO2和非晶质SiO2[19],产生不均匀的收缩造成的,因此,即使在氮气保护下其使用温度也要控制在1540℃以下.

图4 2#试样在1000℃下保温3 h表面和心部的XRD谱图

图5 1800℃保温3 h后锆英石氮化硼陶瓷底模表面

2.6 锆英石/氮化硼陶瓷底模的抗蚀性

锆英石和氮化硼对钢都有着很好的抗蚀性.水玻璃虽然价格较低但是其由于含有的Na2O会与钢发生反应从而降低表面光洁度,因此选用硅溶胶做高温粘结剂更适合.

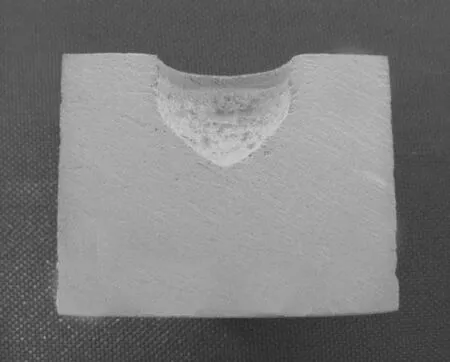

实验发现锆英石/氮化硼陶瓷底模具有优良的抗蚀性,用高钒钢在1400℃氮气保护下保温3 h进行抗蚀试验后,试样表面反应层不明显,如图6所示,且很容易脱模.

图6 2#试样在1400℃保温3 h与高钒钢反应后的形貌

2.7 锆英石/氮化硼陶瓷底模的可加工性

采用钻孔速率评价材料的可加工性能.钻孔工具为 φ3.0 mm的 WC钻头,钻床主轴转速700 r/min,轴向载荷19.6 N,以3 min内钻孔深度计算平均钻孔速率.每次测量都换用新钻头,以避免由钻头的磨损而带来的测量误差.实验中测得钻孔速率15 mm/min.

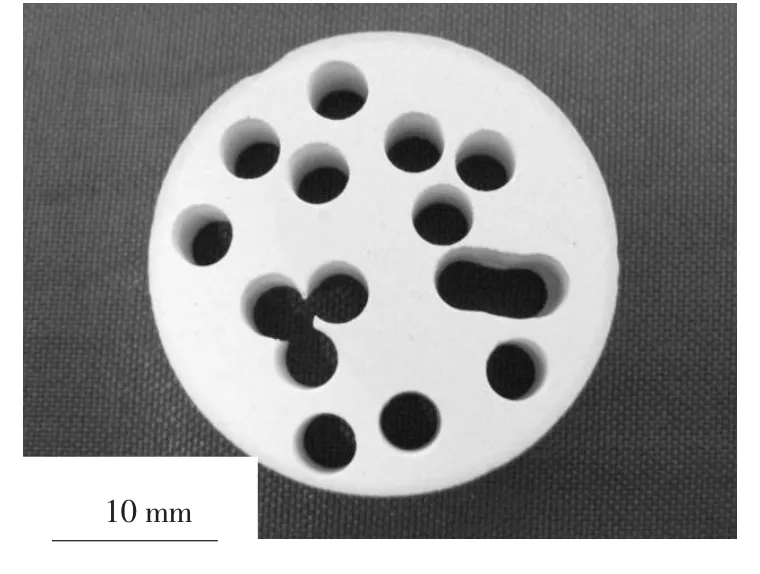

试样用高速钢钻头即可钻孔,但是钻头磨损很快.用硬质合金钻头钻孔时,试样表现出良好的可加工性,可以像石墨一样加工,不掉渣,有较高的加工精度,可以,满足精密喷射成形用模具的制造精度要求,如图7所示.

图7 硬质合金钻头钻孔后的试样

3 结论

1)以硅溶胶预包覆处理后的锆英石/氮化硼粉为原料,硅溶胶为粘结剂,经100 MPa湿压成形,800℃煅烧后,锆英石/氮化硼陶瓷底模的抗压强度可达64 MPa以上.锆英石/氮化硼陶瓷底模在1400℃保温3 h后的线收缩率为2.5%.

2)锆英石/氮化硼陶瓷底模具有较高的抗热震性,空气流喷吹冷却10次后,抗压强度仅从76 MPa下降到65 MPa.

3)锆英石/氮化硼陶瓷底模在1400℃时对高钒钢具有优良的抗蚀性.

4)锆英石/氮化硼陶瓷底模具有良好的可加工性,可以用高速钢或硬质合金刀具进行加工.

[1]KINANE J A,COLLINS D R,ZALUZEC M J,et al.Method of spray forming readily weldable and machinable metal deposits:US,6470954B2[P].2002-10-29.

[2]GRINBERG G,COLLINS D R,SHADE M M.Method of making a spray formed article:US,6820677B2[P]. 2004-11-23.

[3]GRINBERG G,ROCHE A D,COLLINS D R,et al.Method for spray forming metal:US,6777035B1[P]. 2004-08-17.

[4]MOG D.Machinable glass-ceramic:a new material for vacuum equipment[J].Vacuum,1976,26(1):25-29.

[5]ZHANG G J,YANG J F,ANDO M,et al.Nonoxide-boron nitride composites:in situ synthesis,microstructure and properties[J].Journal of the European Ceramic Society,2002,22(14/15):2551-2554.

[6]MIN W,DIAMON K,DOI Y E A.Machinable Dy-containing β-Ca3(PO4)2 ceramics[J].Alloys and Composites,2000,311:79-81.

[7]RUIGANG W,WEI P,JIAN C,et al.Fabrication and characterization of machinable Si3N4/h-BN functionally graded materials[J].Materials Research Bulletin,2002,37(7):1269-1277.

[8]SHUBA R,CHEN I.Machinable α-SiAlON/BN composites[J].Journal of the American Ceramic Society,2006,89(7):2147-2153.

[9]JIN H Y,XU H,QIAO G J,et al.Study of machinable silicon carbide-boron nitride ceramic composites[J]. Materials Science and Engineering a-Structural Materials Properties Microstructure and Processing,2008,483 (SI):214-217.

[10]李永利,张久兴,乔冠军,等.可加工Al2O3/BN纳米复合材料的抗热震性能[J].材料科学与工艺,2007 (2):248-250.

[11]STRUTT P R,XIAO T D,GONSALVES K E,et al.Chemical synthesis of an aluminum nitride/boron nitride nanostructured composite material[J].Nanostructured Materials,1993,2(4):347-353.

[12]CHO W S,PIAO Z H,LEE K J,et al.Microstructure and mechanical properties of AlN-hBN based machinable ceramics prepared by pressureless sintering[J]. Journal of the European Ceramic Society,2007,27(2/ 3):1425-1430.

[13]LI Y,ZHANG J,QIAO G,et al.Fabrication and properties of machinable 3Y-ZrO2/BN nanocomposites[J]. Materials Science and Engineering A,2005,397(1/2): 35-40.

[14]陈连喜,田华,叶春生,等.硅溶胶制备与应用研究进展[J].山西化工,2007(4):9-17.

[15]叶乃清,曾照强,胡晓清,等.BN基复合陶瓷致密化的主要障碍[J].现代技术陶瓷,1998(1):7-10.

[16]许云祥,鲁蕊,李磊.硅溶胶的胶团结构和干燥胶凝过程[J].特种铸造及有色合金,2004(2):52-54.

[17]江伟辉,谢笑虎,于云.硅溶胶凝胶工艺成型钛酸铝-莫来石复相陶瓷的研究[J].中国陶瓷,2007(1): 18-20.

[18]金志浩,高积强,乔冠军.工程陶瓷材料[M].西安:西安交通大学出版社,2000:160.

[19]宋希文.耐火材料工艺学[M].北京:化学工业出版社,2008:45.

Machinable Zircon/BN ceramic pattern for precision spray forming

CAO Lai-fu,WANG Zhen-yong,SHEN Wei-ping

(Lab of Special Ceramics and P/M,University of Science and Technology Beijing,Beijing 100083,China)

A ceramic pattern with shape is necessary for spray forming a deposited steel billet with shape.The ceramic pattern was wet pressed under 100 MPa,by using silica sol pre-coated zircon/boron nitride powder as raw material and silica sol as a binder.Then it was calcined at 800℃ for 3 h.The ceramic pattern has good thermal shock resistance and high temperature corrosion resistance for high vanadium steel.Its linear shrinkage rate is 2.5%(1400℃,3 h),and its compressive strength is 64 MPa or more.It is available for machinability by carbide drill or hard alloy cutter.Its performance can meet the requirements of the precise spray forming ceramic pattern.

zircon;h-BN;silica sol;machinable;ceramic pattern;spray forming

TQ175 文献标志码:A 文章编号:1005-0299(2011)02-0130-05

2009-12-09.

国家高技术研究发展计划资助项目(2007AA03Z502).

曹来福(1981-),男,硕士;

沈卫平(1952-),男,教授.

沈卫平,E-mail:shenwp@ustb.edu.cn.

(编辑 程利冬)