体系成分对Fe-Cu-Ti-C体系电场原位合成的影响

周 翔,冯可芹,文 敏,李 娅,柯思璇,覃康才

(四川大学制造科学与工程学院,成都610065,E-mail:bedfordzx@126.com)

体系成分对Fe-Cu-Ti-C体系电场原位合成的影响

周 翔,冯可芹,文 敏,李 娅,柯思璇,覃康才

(四川大学制造科学与工程学院,成都610065,E-mail:bedfordzx@126.com)

为了研究电场作用下成分对Fe-Cu-Ti-C体系燃烧合成的影响,采用Gleeble-3500D热模拟机,原位合成了Fe-Cu-TiC复合材料.实验前计算体系的绝热温度;实验后对终试样进行XRD物相分析,扫描电子显微镜观察其组织,排水法测终试样密度.热力学计算表明,Fe质量分数为65%~75%、Cu质量分数为15%~20%的Fe-Cu-Ti-C体系的绝热燃烧温度在1245~1542 K,但电场作用使试样在927.98~1056.23 K间发生燃烧合成反应,铜含量越大,体系点火温度升高,且点火延迟时间变长,反应终产物均为Fe、Cu和TiC,其中TiC颗粒的尺寸均小于0.5 μm.试样致密化程度随着铁-铜基体含量的增加而提高.电场可促使不同成分的Fe-Cu-Ti-C体系发生燃烧合成反应.

电场;Fe-Cu-Ti-C体系;燃烧合成;成分

随着现代科学技术与高科技产业的迅速发展,对材料提出了更高的性能要求,材料的复合成了必然规律.在复合材料中,金属基复合材料是最有发展前途的方向之一.其中,铁基复合材料作为金属基复合材料(MMCS)的一个分支,可将陶瓷材料和钢铁材料的优点融为一体,近年来得到了迅速的发展.但铁基复合材料的导热性能差,制约了其更广泛的应用.铜基复合材料是另一类具有优良综合性能的结构功能一体化材料,它既具有优良的导电性,又具有高的强度和优越的高温性能,在各个领域都有着广阔的应用前景[1-2],但其缺点是生产成本偏高.

采用铁-铜基复合材料,一方面可综合两种材料的优点;另一方面也比采用铜基材料价格降低30%左右.铁基复合材料多采用颗粒增强相,多数的工作都集中在TiC增强铁基复合材料[3].TiC可以增强铁-铜基复合材料的某些力学性能,如材料的硬度和抗弯强度,但外加增强相与基体金属热物性相差大、结合性差、界面强度低.相反,原位自生增强相与金属基体有良好的浸润性和结合强度.SHS就是原位反应合成法中的一种.然而,TiC增强铁-铜基复合材料作为摩擦材料,TiC是摩擦组元,添加的质量比低于10%[4-5],体系绝热燃烧温度小于1800 K,采用普通的SHS技术不能实现体系的燃烧合成[6].但SHS过程由于电场、磁场或微重力场等的辅助,可实现一般条件下难以反应或反应不完全的反应[7-9].本课题组采用热模拟的方法,不仅利用电场促进反应物在低温下的固相扩散,达到降低体系点火温度的目的,同时还利用电场维持和控制燃烧过程的进行,使一些绝热燃烧温度小于1800 K的体系燃烧合成反应顺利进行[6,10-12].本文主要探讨体系成分对低比例Ti和C的Fe-Cu-Ti-C体系燃烧合成的影响.

1 实验

Fe-Cu-Ti-C体系选用的原料为:还原铁粉(纯度≥98%,粒度200目);铜粉(纯度≥99.5%,粒度200目);钛粉(纯度≥98%,粒度200~300目);石墨粉(纯度≥98%,粒度200目),其中的纯度皆以质量分数表示.Ti与C的配比保持摩尔质量比1∶1.各试样的成分配比见表1.将混合粉末在球磨机中球磨2 h(球料比为10∶1),然后在液压机上将其压制成φ13.2 mm ×8.4 mm的试样,相对密度为78%.

表1 Fe-Cu-Ti-C体系中各试样的成分配比(质量分数/%)

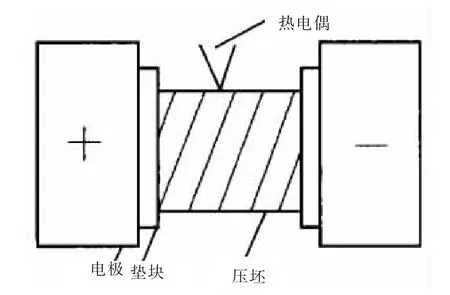

实验采用Gleeble-3500D热模拟机,通过作用在试样上的大电流来加热试样,由计算机控制系统根据所预设的加热条件来自动调节输出电流的大小,其加热原理如图1所示.其电场特点是低电压、大电流,控温精度为±3℃,采集温度可精确到0.01℃.实验过程中以50 Hz频率采集试样的实际温度.

图1 Gleeble-3500D加热示意图

试样在整个升温过程中均采用预设50℃/s的升温速度.先由室温升温至200℃,保温2 min后,再升温至1000℃,保温6 min后,快冷以冻结组织.采取在200℃时保温2 min的措施,是为了使试样中气体能够充分挥发,排除气体对体系燃烧合成的影响.完成实验后,对终试样进行XRD物相分析;采用扫描电子显微镜SEM观察其组织,并进行能谱分析;为了避免试样的氧化,最后采用排水法测量终试样的密度.

2 结果和分析

2.1 成分对体系绝热燃烧温度的影响

绝热燃烧温度(Tad)是反应的放热使体系能达到的最高温度,是描述SHS反应特征的最重要的热力学参数,它可以作为判断燃烧反应能否自我维持的定性依据.Merzhanov等提出了以下的经验判据[13],当Tad≥1800 K时,SHS反应才能自我持续进行,否则需要外界对体系补充能量.

在本研究条件下,Fe-Cu-Ti-C体系的燃烧合成过程可由下式表示,

根据绝热燃烧温度Tad的定义,在忽略热散失的条件下,化学反应放出的热量全部用来使反应产物的温度升高,由此可以求得产物所能得到的最高温度,即Tad[14].通过式(2)计算可得到体系的理论Tad.

式中:c为TiC摩尔分数;ΔHTiC合成TiC的反应热焓;ΔHm,Fe为Fe的熔化热焓;T0为体系初始温度;Tm为Fe的熔点温度;Cp,TiC为TiC的热容; Cp,Fe为固态Fe的热容;C'p,Fe为液态Fe的热容; T'm为Cu的熔点温度;Cp,Cu为固态Cu的热容; C'p,Cu为液态Cu的热容.

c可由体系的原始成分求得,T0选取为室温298 K(25℃),其余的热力学参量通过文献[15]查得.其中,由于Fe在T0-Tm范围内,Cp,Fe=a +bT在不同温度段a、b的取值不同,且Fe发生了α→γ→δ相转变,分别对应有一相变热焓,二者综合考虑在T∫0TmCp,FedT项中;而Cu在T0-T'm范围内没有发生相转变.

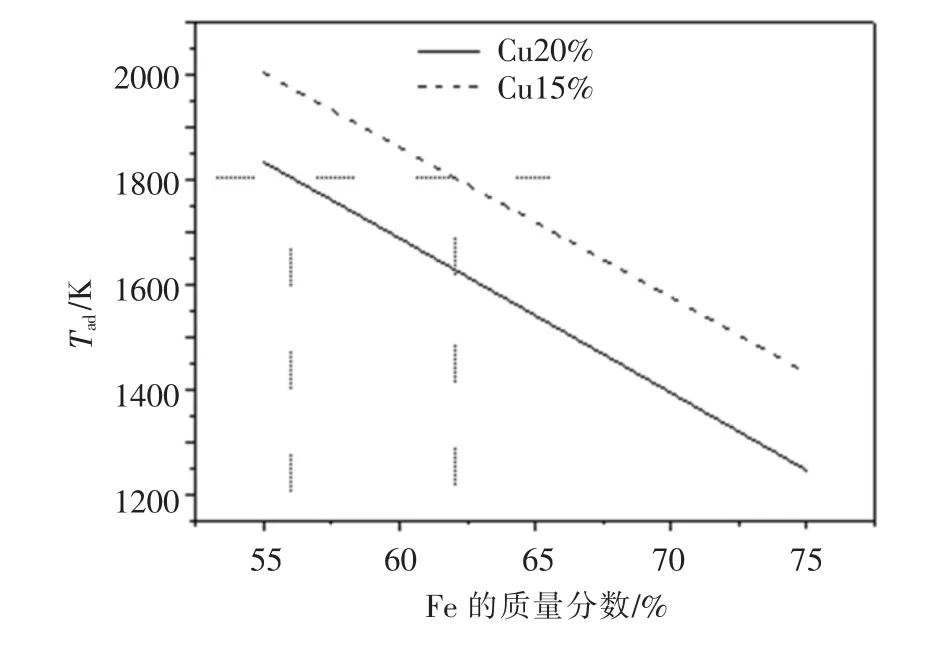

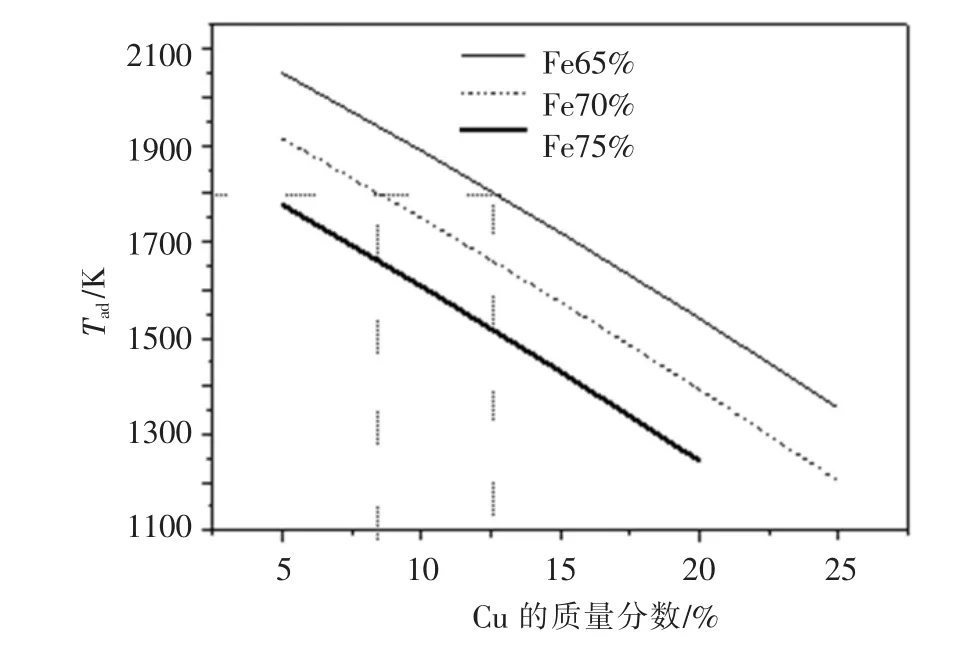

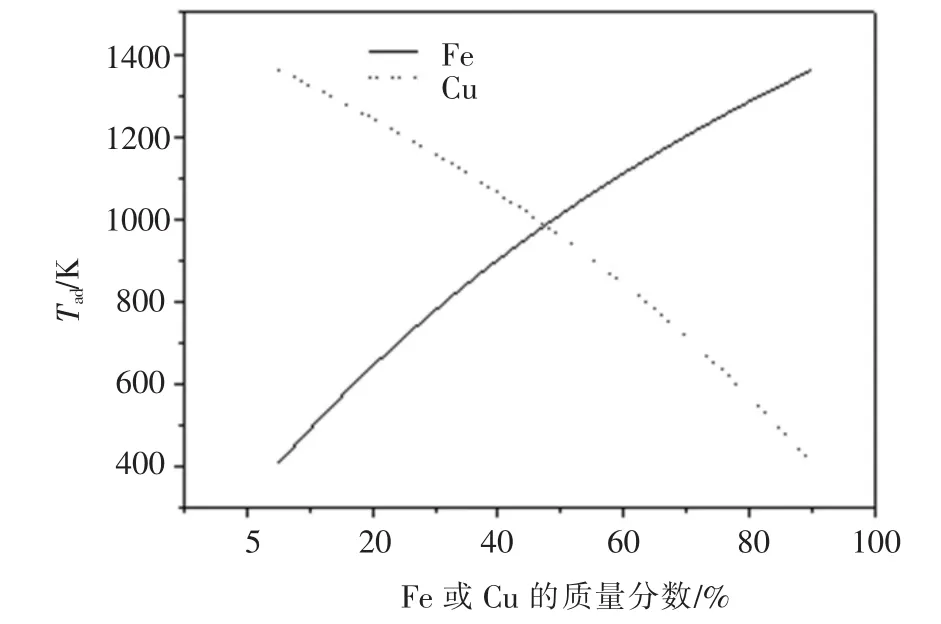

图2是当Cu含量(质量分数)分别为15%、20%时,体系的Tad随铁含量(质量分数)的变化曲线,Tad随Fe含量增加而减小,且当铁的含量分别大于62%、56%时,Tad小于1800 K.图3是当Fe的质量分数为65%、70%、75%时,体系的Tad随铜含量(质量分数)的变化曲线,Tad随 Cu含量增加而减小,且当Cu含量分别大于12.5%、8.5%、5%时,Tad小于1800 K.

图2 Cu含量固定时Fe-Cu-Ti-C体系的Tad

图3 Fe含量固定时Fe-Cu-Ti-C体系的Tad

由图2和图3可知,在Fe-Cu-Ti-C体系的燃烧合成过程中,Fe、Cu都起着稀释剂的作用.图4是当Ti、C的总质量分数固定为5%时,Tad与Fe、Cu质量分数的关系.随Fe的质量分数提高,Tad变大,而Cu的质量分数提高,Tad减小.这说明铜对体系的稀释作用更大.

2.2 成分对体系合成产物的影响

Fe-Ti-C体系和Fe-V-C体系,当Fe含量超过一定量后,Tad小于1800 K,但文献[16]提到,由于电场的作用都实现了燃烧合成反应.电场的作用主要体现在两个方面[17]:1)利用电流通过粉末压坯在颗粒接触部位和颗粒内部本身产生的焦耳热来提供合成反应发生所需的激活能,并为燃烧合成过程的维持提供焦耳热;2)电场及其所提供的热场共同作用,促进体系原子的低温固相扩散,在低电压、大电流下,电子运动速度相当快,并与晶格原子频繁碰撞,使得体系的温度不断升高.晶格上的Ti和C原子作剧烈的热运动,从而容易获得足够大的能量并摆脱晶格的束缚,发生扩散迁移,进而使体系发生合成反应.

图4 Ti、C的总含量为5%时Fe-Cu-Ti-C体系Tad与Fe、Cu含量的关系

图5 合成产物的XRD谱图

实验成分范围内(见表1)的体系绝热燃烧温度在1245~1542 K,从热力学的角度来说,不能通过普通SHS来实现燃烧合成.但是,电场的作用促进了燃烧合成反应的发生和自维持.从合成产物的XRD谱(图5)中可以看出,各试样都由Fe、Cu、TiC构成,说明在电场和大热流密度的共同作用下,Fe-Cu-Ti-C体系在加热过程中确实发生了燃烧合成反应.终产物中都没有发现Ti和C单质,说明Ti和C的反应比较完全.各试样的物相构成一致说明,成分对产物的物相组成没有影响,但由于试样成分的不同,TiC相的衍射强度不同,即随着试样中Ti、C含量的增加,TiC相的衍射强度增大,F65C20试样的TiC相衍射强度最大.

2.3 试样在加热过程中的温度变化特征

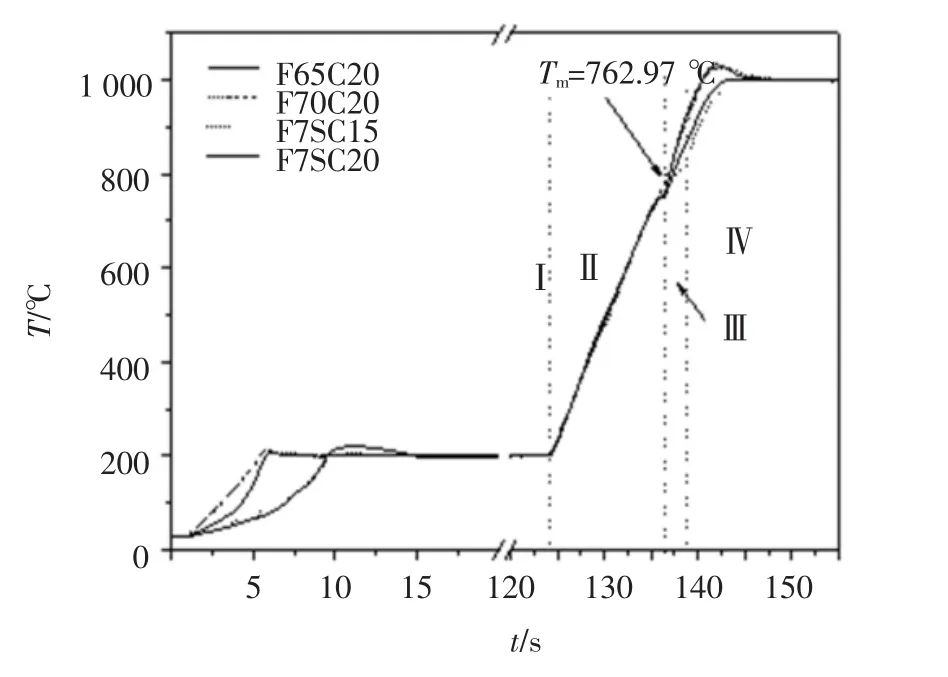

各试样在加热过程中温度(T)随时间(t)变化的曲线如图6所示,可以看到,各试样基本上呈现出相似的温度变化特征,大致可以分为4个阶段[16].第一阶段是预热阶段(I区),在此阶段,由于试样的孔隙中残留有部分气体,导致其导电、导热等传输能力相对较弱,试样的升温速度相对较慢,同时也观测到热模拟机的真空度在此阶段有所下降,表明试样内的确有气体溢出.此阶段各试样的升温速度随基体含量增加而变大.随着试样内能量的不断储备,Ti和C会发生固态扩散,试样的升温速度相对于预热阶段有所增大,即固态扩散阶段(II区),成分对此阶段的温度变化影响不大.在随后的升温过程中,试样升温速度急剧加大,所获得的能量大于热损失的能量,试样被点燃并发生整体燃烧现象,固态扩散阶段结束,燃烧阶段(III区)开始.

图6 各试样压坯在加热过程中温度随时间变化的曲线

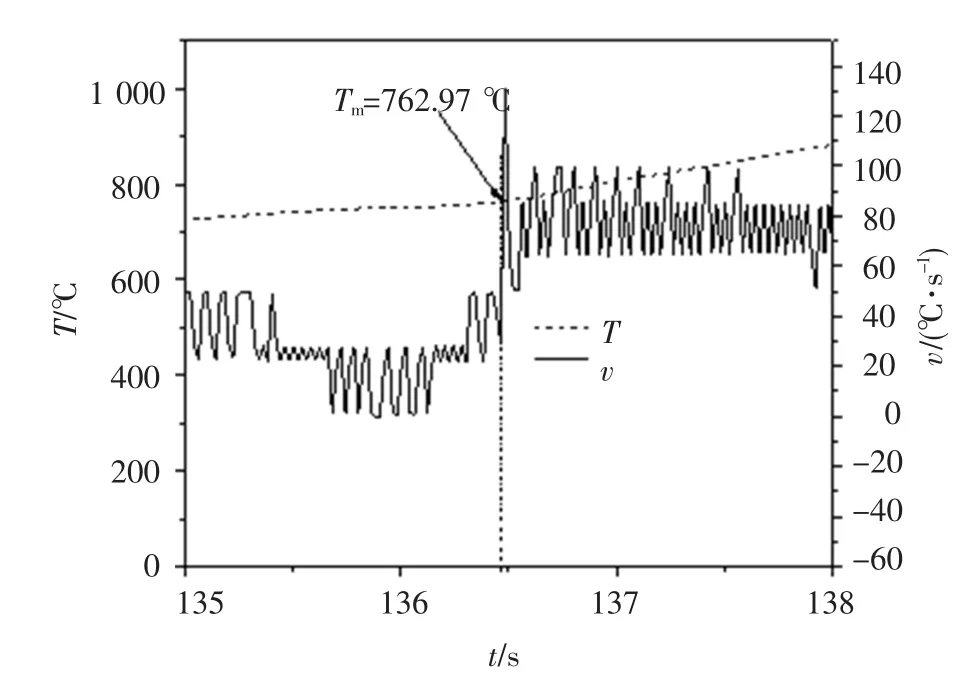

以F65C20为例,为了明确试样开始燃烧反应的温度和时间,将实验采集到的温度场数据转化处理为温度(T)-时间(t)-升温速度(v)曲线,如图7所示,由此找到试样升温速度开始急剧升高所对应的温度即为点火温度(图中Tig),到达点火温度所需的时间为点火延迟时间.表2是各试样的点火温度和点火延长时间.随着燃烧现象的消失,试样的升温速度开始逐渐减慢,低于燃烧反应时的平均升温速度,与燃烧反应之前升温速度接近,燃烧阶段结束.在燃烧阶段,各试样的升温速度会由于Ti和C的放热反应而提高.最后阶段,压坯所达到的最高温度高于预设的最高温度1000℃,这主要是因为热模拟机产生了较大的热惯性.此为后续阶段(IV区).

图7 F65C20试样的温度-时间-升温速度曲线

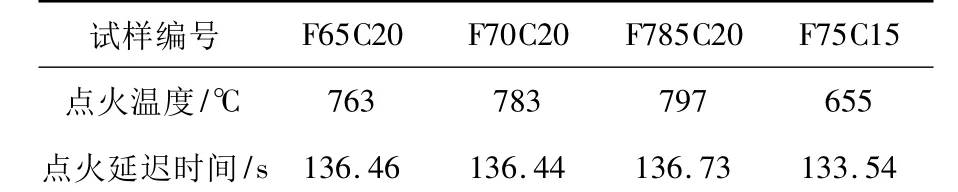

表2 各试样的点火温度和点火延迟时间

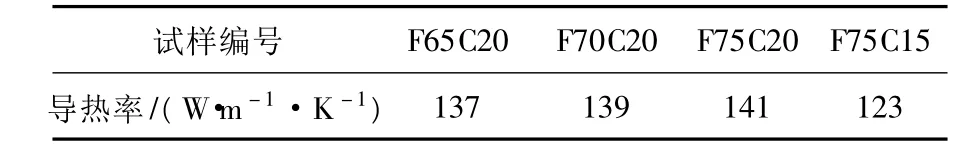

表3是Fe-Cu-Ti-C体系中各试样的导热率.比较可知,铜含量高的试样热导率大,使体系的点火温度升高,点火延迟时间相对变长但相差不大.这是因为热导率大,导致试样的能量过快散失.而各试样中Ti和C的含量比较少,对点火温度和点火延迟时间的影响不大.

表3 各试样的导热率

各试样在后续阶段达到的最高温度与Ti和C的含量及体系的点火温度有关.在燃烧合成中,Ti和C发生了放热反应,使温度升高.故Ti和C含量越多,试样达到的最高温度越高.而试样的点火温度低,则点火延迟时间短,会使热量提前释放.综合两者作用,F65C20试样达到的最高温度最高,而F75C15试样达到的最高温度最低.

2.4 合成产物的的显微结构分析

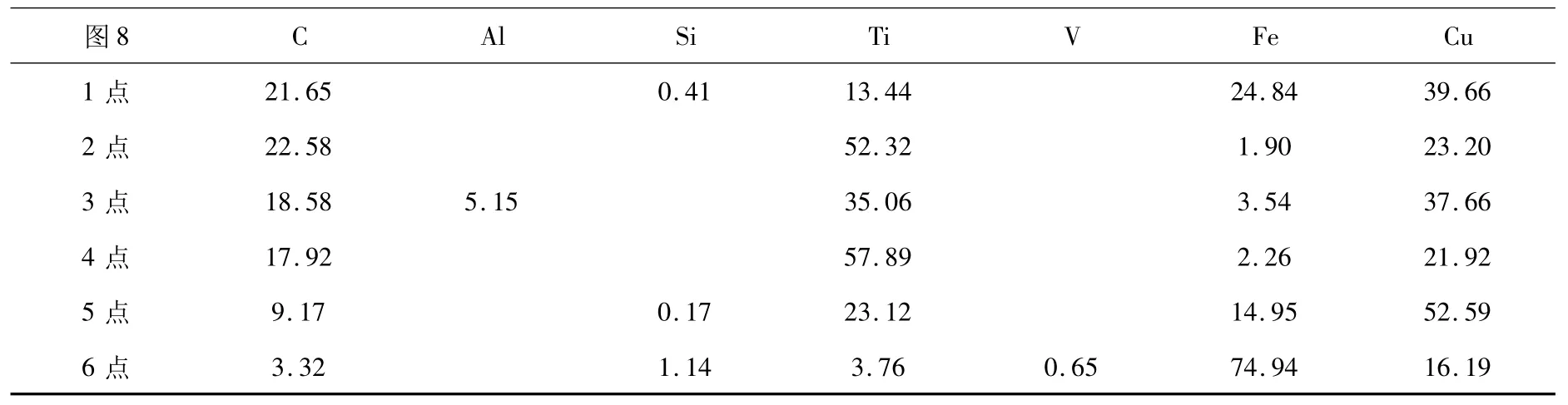

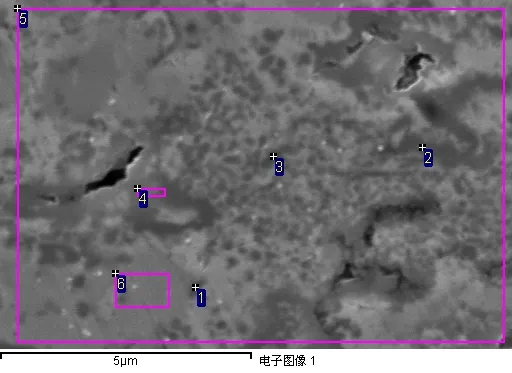

表4和图8是燃烧合成产物的能谱分析数据和能谱分析图,再结合XRD分析的结果,图中的深灰色点状物2、4均为TiC颗粒,浅灰色部分6为铁-铜基体.图9是各终试样SEM组织形貌.

表4 能谱分析数据(质量分数/%)

图8 能谱分析图

从图9可以看出,各试样中的TiC颗粒均小于0.5 μm.其中,图9(b)F65C20中TiC颗粒最为粗大,F75C20中TiC颗粒的尺寸最小,F75C15中和F70C20中的TiC颗粒比较相近.随着Fe-Cu基体含量的增加,Ti和C原子间距增大、扩散时间增加,质点扩散相对困难,导致TiC长大速度较慢,TiC晶粒细小[18-19];而 F65C20、F70C20和F75C20相对于F65C20、F70C20的点火温度较高,TiC颗粒相应长大.在Fe-Cu基体含量和试样的点火温度共同影响下,F75C20中的TiC颗粒相对最小,甚至小至0.1~0.2 μm,明显小于其他试样中0.5 μm的TiC颗粒,F75C15中的TiC颗粒要较F70C20小一些,但不是很明显.另外,通过计算,F65C20、F70C20、F75C15、F75C20终试样中合成的 TiC的体积分数分别是 27.5%、19.2%、19.3%、10.3%,与初始试样中Ti和C的体积分数基本符合.

图9 各终试样的SEM图

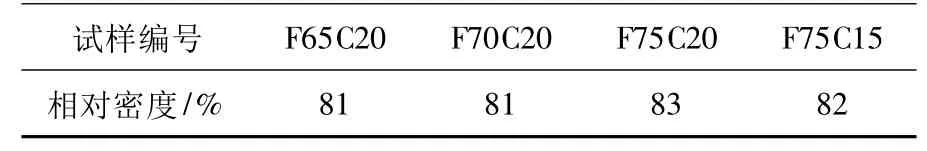

2.5 合成产物的密度

从表5燃烧合成后各试样的相对密度可以看出,各试样在加热过程中都发生了一定程度的致密化.本研究中虽然采集到的试样的最高温度仅为1033℃,低于体系中各个单质和可能存在的化合物的熔点,宏观上此燃烧反应属于固相合成反应.但从微观上看,电场和热场强烈的耦合作用不仅极大地促进了体系的低温固相扩散,而且由于场致发射效应,使局部微小区域温度极快升高[20-21].这样在加热过程中,部分微区很可能实际温度已高于1033℃,达到或超过Cu、Fe相的熔点,结果很可能形成“瞬时微区液相”,而液相的产生有利于试样的致密化.在体系温度相差不大的情况下,随着铁-铜基体含量的增加,产生“瞬时微区液相”的机会越多,致密度相对越高,但变化不是很明显.

表5 燃烧合成反应后各试样的相对密度

3 结论

1)在Fe-Cu-Ti-C体系的燃烧合成过程中,Fe、Cu都起着稀释剂的作用,且铜的稀释作用比铁大.

2)Fe含量为65%~75%、Cu含量为15%~20%的Fe-Cu-Ti-C体系中,试样在654.83~783.08℃发生燃烧合成反应,产物为Fe、Cu和TiC.其中TiC颗粒的尺寸均小于0.5 μm,并随基体含量的提高而变小.燃烧合成反应中试样发生了一定程度的致密化,Fe-Cu基体含量高的试样致密化程度相对较大.

3)Fe-Cu-Ti-C体系,试样随着铜含量的增加,导热率变大,则点火温度升高,点火延长时间变长.

4)各试样达到的最高温度随Ti和C含量的增加而升高,随铜含量提高会相对降低.

[1] 龙永强,刘 平,刘 勇,等.Cu-2.32Ni-0.57Si-0.05P合金热压缩变形研究[J].材料科学与工艺,2009,17(5):713-718.

[2] 王东锋,夏成宝,康布熙,等.Cu-Ni-Si合金的时效析出与再结晶[J].材料科学与工艺,2008,16 (2):220-223.

[3] 王 静.(Ti,V)C/Fe的原位合成及机械性能研究[D].成都:四川大学,2007.

[4] 袁国洲,彭剑听.硼铁含量和粒度对铁铜基摩擦材料性能的影响[J].粉末冶金材料科学与工程,2001,6(2):168-172.

[5] 袁国洲,姚萍屏,樊 毅.SiO2和B4C组合对铁铜基摩擦材料性能的影响[J].非金属矿,1999,22 (4):47-49.

[6] 冯可芹,白晨光,杨 屹.电场作用下75wt%Fe-25wt%(Ti+C)体系燃烧合成的探讨[J].材料热处理,2006,35(24):35-24.

[7] 邹正光.TiC/Fe复合材料的自蔓延高温合成工艺及应用[M].北京:冶金工业出版社,2002.

[8] FENG A,GRAEVE O A,MUNIR Z A.Modeling solution for electric field-activated combustion synthesis[J].Computational Materials Sci,1998,12(2):137-155.

[9] MUNIR Z A.The effect of external electric fields on the nature and properties of materials synthesized by self-propagating combustion[J].Materials Science and Engineering,2000,287(2):125-137.

[10] 冯可芹,白晨光,杨 屹.电场诱导Fe-Ti-C体系低温燃烧合成显微组织演变[J].稀有金属材料与工程,2007,36(6):1020-1023.

[11] 林慧敏,冯可芹,杨屹,等.电场作用下Fe-V-C体系低温燃烧合成过程研究[J].钢铁钒钛,2004,25(3):6-9.

[12] 曾 静,杨 屹,冯可芹,等.电场作用下Co含量对W-C-Co体系低温燃烧合成的影响[J].工具技术,2007,41(5):28-31.

[13] MUNIR Z A,HOLT J B.The combustion synthesis of refractory nitrides Part I:theoretical analysis[J].Mater Sci,1987.87(22):710-714.

[14] 殷 声.燃烧合成[M].北京:冶金工业出版社,1999.

[15] 魏庆成.冶金热力学[M].重庆:重庆大学出版社,1996.

[16] 冯可芹.电场诱导燃烧合成铁基复合材料及机理研究[D].成都:四川大学,2004.

[17] 计 芳,冯可芹,杨 屹,等.工艺参数对电场诱导Fe-Ti-C系燃烧合成的影响[J].材料工程,2007,52(6):52-57.

[18] 张卫方,韩杰才,杜善义,等.SHS/PHIP制备TiC-Fe金属陶瓷的微观组织研究[J].复合材料学报,2001,18(2):65-69.

[19] 王声宏.自蔓延高温合成(SHS)技术的最新进展[J].粉末冶金工业,2001,11(2):26-34.

[20] 吴金岭,冯可芹,杨 屹,等.Cu含量对电场快速烧结W-Cu合金的影响[J].电子原件与材料,2007,26(12):32-35.

[21] 徐 健.液相烧结和渗铜烧结铁基粉末合金的组织和性能[D].吉林:吉林大学,2008.

Influence of components on the field-activated

in-situ combustion synthesis of Fe-Cu-Ti-C system

ZHOU Xiang,FENG Ke-qin,WEN Min,LI Ya,KE Si-xuan,QIN Kang-cai

(School of Manufacturing Science and Engineering,Sichuan University,Chengdu 610065,China,E-mail:bedfordzx@126.com)

To investigate the influence of components on field-assisted combustion synthesis of Fe-Cu-Ti-C system,Gleeble-3500D thermal simulation equipment was used to synthesize Fe-Cu-TiC composites.The results show that,according to thermodynamic calculation,the adiabatic temperature of Fe-Cu-Ti-C system with Fe contents of 65%~75%and Cu contents of 15%~20%is during 1245~1542 K.However,the combustion synthesis of specimens was achieved in the range of 927.98~1056.23 K under the action of electric field,moreover,the more the Cu content,the higher the ignition temperature,and the longer the ignition delay time.All the products are made of Fe,Cu and TiC,and the TiC particle is smaller than 0.5 μm.The densification is enhanced with the increase of Fe and Cu.Electric field can help to the combustion of Fe-Cu-Ti-C system with different components.

electric field;Fe-Cu-Ti-C system;combustion synthesis;components

TB331 文献标志码:A 文章编号:1005-0299(2011)02-0086-06

2010-03-19.

教育部留学回国人员科研启动基金项目(20101561-3-1).

周 翔(1985-),男,硕士研究生;

冯可芹(1970-),女,教授,博士生导师.

(编辑 吕雪梅)