铝合金硅烷化表面处理技术现状

张 小 琴

广东省工业技术研究院(广州有色金属研究院)分析测试中心,广东 广州510650

铝合金硅烷化表面处理技术现状

张 小 琴

广东省工业技术研究院(广州有色金属研究院)分析测试中心,广东 广州510650

本文介绍了铝合金硅烷化表面处理的腐蚀防护机理,并对相关性能影响因素(包括硅烷种类、溶液浓度、p H值及沉积方式)、改性技术(添加纳米颗粒、导入缓蚀剂及引入染色基团等)及硅烷膜的分析表征技术进行了综述.

硅烷,铝合金,表面处理,防护机理,性能表征

硅烷化处理是以有机硅烷为主要原料对金属或非金属材料进行表面处理的技术.有机硅烷作用于金属表面时,既能形成亲有机的官能团,又能形成亲无机的官能团,因此可以把有机材料和无机材料这两种性质差异很大的材料牢固地结合在一起.对铝合金而言,硅烷可与基体表面的铝氧化物形成极强的Al─O─Si键,而硅烷的有机部分又可与表面涂层形成化学键结合,极大地提高铝合金表面的耐腐蚀性以及铝合金与涂层的结合强度[1].硅烷处理技术具有环保(无有毒重金属离子)、能耗低(常温使用)、使用成本低(每千克处理量为普通磷化的5~8倍)、无渣等优点.美国已于20世纪90年代开始对金属硅烷前处理技术进行理论研究,欧洲于20世纪90年代中期开始对硅烷进行试探性研究.我国在本世纪初迫于环保方面的巨大压力,各大研究机构及生产企业开始对硅烷进行研究.硅烷化处理是一种很有前途的金属表面处理技术,有望取代目前普遍应用的污染环境的磷化和铬化技术.

1 反应机理

硅烷防护技术的基本原理[2-3]就是硅烷中的硅羟基与金属氧化物的反应以及硅烷自身的缩聚反应.硅烷分子通式为X-R-Si(OR′)n,其中X代表能和有机物反应的官能团,如乙烯基、氨基、环氧基、巯基等;R为烷基,通常R为—CH3或—CH2CH3;n=2或3,-Si(OR′)n表示可进行水解反应并生成Si-OH的基团.硅烷化反应可分为4个步骤[2-3]:

(1)硅烷水解

(2)低聚物中的SiOH与铝材表面上的-OH形成氢键

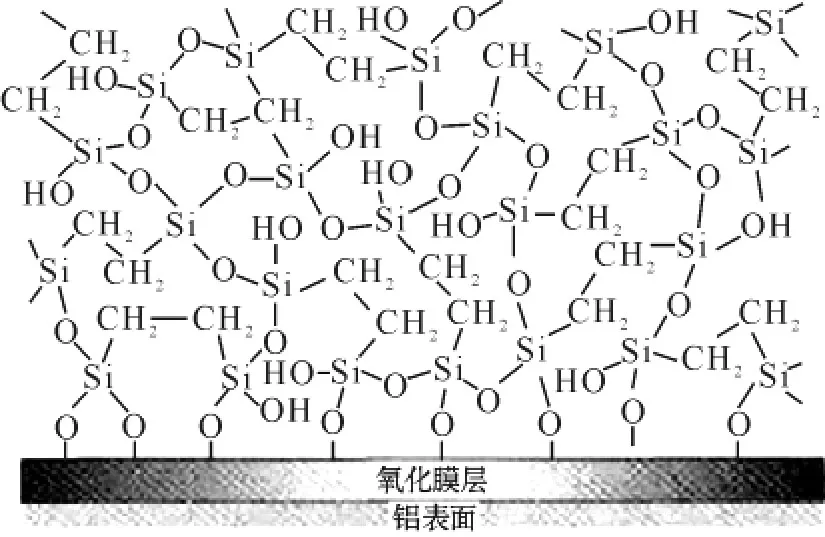

(4)加热固化过程中伴随脱水反应而与基材形成共价键连接.成膜后的模型如图1所示.

(3)SiOH之间脱水缩合成含SiOH的低聚硅氧烷

图1 硅烷在铝表面成膜模型Fig.1 Surface structure of aluminum alloy after silane treatment

反应(1)中的水解和反应(3)中的缩合是处于竞争状态的两个反应,可通过调节反应体系的p H值来控制缩合反应的发生,从而保证硅醇的含量.经过这四步硅烷化反应后金属表面上就形成一层致密的具有 Me—O—Si—和—Si—O—Si—特征结构的保护膜,从而大幅度提高金属的耐蚀性.

2 影响因素

2.1 成膜方式

成膜方式有浸泡式和电化学辅助沉积法.电化学辅助沉积是一种明显区别于浸泡方式的新型硅烷沉积技术.该工艺是金属试样在硅烷溶液浸泡过程中,通过对其表面施加一定的电位,导致电极表面局部溶液的p H值升高,从而促进硅醇在金属表面缩聚形成交联聚合产物[—Si—O—Si—]n.与单纯的浸泡式相比,这种方法显著提高了硅烷膜与基体的结合力及耐蚀性,且因其改变的只是金属表面小部分溶液的p H值,不会影响本体溶液的稳定性,因而克服了处理液因p H值升高导致其产生絮凝进而失效的缺点[4-6].研究表明[2]:不同硅烷的电化学辅助沉积普遍存在着一个临界阴极沉积电位(简称CCP,一般为-0.8 V),在此电位条件下,可制备出物理性能和防腐蚀性能优越的硅烷膜层.

电化学辅助沉积是当前硅烷化处理中最受研究者关注的技术,也是当前研究热点之一,具有重要的学术价值和应用前景.首先,通过对沉积过程电化学参数的在线监测及硅烷膜的表征,可以更深入地探讨电化学辅助沉积机理,如施加电位或改变电位波形对硅烷膜结构及耐蚀性的影响等.其次,可以对制备工艺中溶液参数与电化学参数进行优化,得到性能更好的硅烷膜.再次,传统浸涂工艺很难对硅烷膜的微观结构进行控制,而在电化学辅助沉积技术中通过对电化学参数的调节,可以实现硅烷膜的可控制备.

2.2 溶液的pH值

p H值主要通过影响硅烷溶液的水解与缩聚反应速率,来影响硅烷溶液及硅烷膜的性能.不论是在酸性条件下,还是在碱性条件下,硅烷的水解和缩聚速率都是很高的,而在p H为7左右则较低.这说明H+和OH-对硅烷的水解和缩聚均有促进作用,是硅烷水解和缩聚反应的催化剂.可见,为了控制硅烷的缩聚和水解,使溶液中含有足够的—Si—OH基团,降低硅烷低聚物的生成,除了要选择适当的溶剂外,还必须适当调整溶液的p H值.因此,合理p H值的选取既要考虑抑制硅烷溶液缩聚反应的发生,还要使硅烷溶液有合适的水解速率.根据这一原则,摸索出了一些防护用硅烷溶液的最佳p H值范围[2]:BTSE(4~5),BTSPS(6~6.5);对于制备功能性硅烷膜,溶液p H值的调整范围可更宽一些,如γ-APS(4~11),BTSPA(3.5~9.5).另外,在选取p H值时,还应考虑铝基体在溶液中的稳定性,所以溶液p H值不能太大.

2.3 硅烷的种类和浓度

为获得单纯防护性的硅烷膜,一般选用无官能团的硅烷试剂,如BTSE和BTSPS等.若为了提高基体与有机涂层的结合力,常选用与涂层匹配的带特定官能团的硅烷,如对环氧系列涂层一般选用γ-GPS等,此功能性硅烷膜也可涂覆在非官能团硅烷膜上.该技术称为两步法成膜工艺,所制得的双层膜既有一定的耐蚀性,又与有机涂层有较好的结合力.近期又开发出了复合硅烷膜技术[7-10],可一次性制备两类硅烷膜,且复合膜的性能具有协同效应.此外,Que等人[11-12]还研究了硅烷涂层与其他无机涂层的结合应用.

徐溢[13]利用反射吸收红外光谱研究表明:在2 min内,硅烷分子不停地被吸附到金属表面,吸附是瞬间完成的,金属表面上硅烷膜的厚度在不断地增长;但2 min后,以化学键合的膜的厚度已不再增长,自此之后,膜的性质和浸渍时间无关.在金属表面硅烷化中,老化方式及温度对膜层的附着力及耐蚀性都有较大影响.自然老化后硅烷膜的耐蚀性与加热老化后硅烷膜的耐蚀性相比,加热老化的膜层耐蚀性能增长较大.对于乙烯基三己氧基硅烷(VS),温度的影响并不明显,而 KH-560、KH-550膜的性能受老化时间和温度的影响很大.老化温度过高,会造成膜内的交联以致降低膜的反应性.这种反应性的降低可能是发生了如下反应:①Si—O—Me化学结合键的形成;②未反应SCA、硅醇分子之间的交联、缩聚;③Y基团发生的交联.随着膜变得越来越致密,硅烷向高分子材料形成互穿式网络结构越来越困难[13].

2.4 添加剂

Van Ooij研究组[14-15]最早在硅烷体系中添加了纳米级氧化铝颗粒,发现制备出的膜层的抗腐蚀性能接近于铬酸盐处理效果.近年来,为提高膜的耐蚀性与机械性能,该研究组成功开发出在硅烷膜中复合多种纳米颗粒(SiO2,Al2O3等)的工艺,并指出掺杂的纳米颗粒含量必须在一定范围内.以硅藻土掺杂双-1,2-[丙基三乙氧基硅烷]二硫化物为例,在硅藻土含量为5 ppm~15 ppm(1ppm=0.0001%,下同)时,硅烷膜层的改性效果最佳;高于15 ppm时,硅烷膜层的防腐蚀性能显著下降[14].

另一种方法是在体系中添加缓蚀剂[16-19].当金属基体表面的膜层被破坏而发生腐蚀时,掺杂于膜层中的缓蚀剂就会缓慢释放出来,延缓或抑制基体的腐蚀速率,从而起到提高膜层抗腐蚀能力的作用.可用于硅烷膜层掺杂的缓蚀剂包括有机缓蚀剂和无机缓蚀剂,有机缓蚀剂主要有苯并三唑、甲基苯并三氮唑和苯基膦酸等,无机缓蚀剂有稀土盐类和硝酸铈等.Aramaki K[19]等研究者对各种缓蚀剂的研究表明,在硅烷膜层中添加缓蚀剂能明显降低硅烷膜层的自腐蚀电流;硝酸铈不仅能有效地抑制AA2024-T3的腐蚀,而且可以使膜层具备自愈能力,是最有发展潜力的缓蚀剂之一.

添加染色剂也是一个研究方向[20].现有所制备的硅烷膜层一般都是无色的,没有铬处理那样的可视膜层,也没有阳极氧化处理后膜层所具备的各种色调,影响纯防护性膜层的外观形貌,不利于及早发现膜层是否已完全对金属基材进行了覆盖,或在运输、卷曲过程中是否有破损.因此,有必要赋予膜层一定的颜色.当前掺杂于硅烷膜层中的色素一般选择有机染料,要求具有水溶性或醇溶性、不和成膜剂硅烷发生反应、化学性质稳定、能有效融入硅烷膜的网状结构中、不易在水或有机溶剂中渗出、不影响膜层的抗腐蚀性能等特点.已有研究中,Basony Yellow NB 122 dye和 Basonyl Red 482(xanthene)red powder dye被证实具有以上的特征[21].

3 硅烷膜的分析与表征

应用较广的金属表面硅烷膜的表征方法主要有X射线光电子能谱(XPS)、反射吸收红外光谱(RAIR)、衰减全反射红外光谱(ATR-IR)、非弹性电子隧道光谱(IET)、椭圆光谱(Ellipsometry)、次级离子质谱(SIMS)、电化学阻抗谱(EIS)、俄歇电子能谱(AES)和核磁共振谱(NMR)等[22].通过 XPS可得到谱峰对应的结合能,以识别硅烷膜表面的基团,同时通过峰面积积分和相关计算可得到硅醇在金属表面的表面分数(百分含量);采用RA-IR可分析铝表面硅烷膜的结构和键合状况,通过RA-IR和ATR也能研究膜的厚度,并且不破坏样品,但其缺点是难以直接得到硅烷膜和金属表面之间的键合信息,同时RA-IR要求被测金属表面需十分平整、光亮,以形成镜面最大限度地反射红外光;椭圆光谱(SE)可以有效测量硅烷膜的厚度;SIMS可提供膜表面的组成元素信息和物质化学结构信息,还可进行半定量和定量分析,灵敏度相当高.若SIMS与XPS结合使用,可研究涂覆在铝表面硅烷的水解和缩合反应以及硅烷金属键的形成、膜的均一性等;EIS广泛应用于金属涂层性能的评价,它可给出涂层在不同交流频率下的阻抗和电容值,以及涂层下金属界面的信息,是考察硅烷膜层防腐性能的一种重要手段.

4 结 语

有机硅烷在铝合金表面处理领域显示了巨大潜力.硅烷转化膜将铝基体和有机物牢固地粘结在一起,使其获得了具有良好涂装与防蚀效果的超薄有机涂层.它的推广及应用将会给传统的铬酸盐化学转化技术带来革命性的变革,对铝及其合金涂装行业的清洁生产产生深远影响.然而,该工艺还存在不足之处,主要有以下几点:(1)由于膜层较薄,若不进行进一步涂装处理,其防护效果很有限;(2)硅烷处理技术对金属基体表面和硅烷槽液的清洁性要求较高,金属表面油污及槽液杂质都将影响硅烷膜的防护性能;(3)硅烷膜不具备自愈性.

[1]闫斌,陈宏霞,陈嘉宾.功能性有机硅烷膜对金属腐蚀防护的研究现状及展望[J].材料保护,2009,42(3):54-56.

[2]刘倞,胡吉明,张鉴清,等.金属表面硅烷化防护处理及其研究现状[J].中国腐蚀与防护学报,2006,26(1):59-63.

[3]王雪明,李爱菊,李国丽,等.硅烷偶联剂在防腐涂层金属预处理中的应用研究[J].材料科学与工程学报,2005,23(1):146-150.

[4]SHACHAM R,AVNIR D,MANDLER D.Electrodeposition of methylated sol-gel films on conducting surfaces[J].Adv Mater,1999,11(5):384-388.

[5]SHEFFER M,GROYSMAN A,MANDLER D.Electro-deposition of sol-gel films on Al for corrosion protec tion[J].Corros Sci,2003,45(12):2893-2904.

[6]GANDHI J S,VAN OOIJ W J.Improved corrosion protection of aluminum alloys by electrodeposited silanes[J].Mater Eng Perform,2004,13(4):475-480.

[7]HARUN M K,LYON S B,MARSH J A.Surface analytical study of func-tionalised mild steel for adhesion promotion of organic coatings[J].Prog Org Coat,2003,46:21.

[8]CONDE A,DURÁN A,DE DAMBORENEA J J.Polymeric sol-gel coatings as protective layers of aluminium alloys[J].Prog Org Coat,2003,46 :288.

[9]ZHU D,VAN OOIJ W J.Enhanced corrosion resistance of AA 2024-T3 and hot-dip galvanized steel using a mixture of bis-[tri-ethoxysilylpropyl]tetrasulfide and bis-[trimethoxysilylpropyl]amine[J].Electrochim Acta,2004,49:1113.

[10]ZHU D,VAN OOIJ W J.Corrosion protection of metals by water-based silane mixtures of bis-[trimethoxysilylpropyl]amine and vinyltriacetoxysilane[J].Prog Org Coat,2004,49:42.

[11]QUE W X,SUN Z,ZHOU Y.Preparation of hard optical coatings based on an organic/inorganic composite by sol-gel method[J].Mater Lett,2000,42:326.

[12]QUE W X,ZHANG Q Y,CHAN Y C.Sol-gel derived hard optical coatings via organic/inorganic composites[J].Compos Sci Tech-nol,2003,63:347.

[13]徐溢,唐守渊,陈立军.反射吸收红外光谱法研究铝表面硅烷试剂膜的结构与性能[J].分析化学,2002,30(4):464-466.

[14]PALANIVEL V,ZHU Danqing,OOIJ V.Nanoparti

cle-filled silane films as chromate replacements for alu-minum alloys[J].Progess in Organic Coatings,2003,47(4):384-392.

[15]PALANIVEL V,HUANG Y,VAN OOIJ W J.Effects of addition of corrosion inhibitors tosilane films on the performance of AA2024-T3 in a 0.5M NaCl solution[J].Prog Org Coat,2005,53(2):153-168.

[16]SHEFFER M,GROYSMAN A,STAROSVETSKY D,et al.Anion embedded sol-gel films on Al for corrosion protection[J].Corros Sci,2004,46(12):2975-2985.

[17]PEPE A,APARICIO M,CER′E S,et al.Preparation and characterization of cerium doped silica sol-gel coatings on glass and aluminum substrates[J].Non-Cryst Solids,2004,348(15):162-171.

[18]TRABELSI W,CECILIO P,FERREIRA M G S,et al.Electrochemical assessment of the self-healing properties of Ce-doped silane solutions for the pre-treatment of galvanised steel substrates[J].Progress in Organic Coatings,2005,54(4):276-284.

[19]ARAMAKI K.XPS and EPMA studies on self-healing mechanism of a protective film composed of hydrated cerium(III)oxide and sodium phosphate on zinc[J].Corrosion Science,2003,45(1):199-210.

[20]徐以兵.铝合金和镁合金的表面硅烷化处理研究[D].长沙:湖南大学.2008.

[21]PALANIVEL W M.Modified silane thin film as an alternative to chromates for corrosion protection of AA2024-T3 alloy[D].Knoxville:Univ of Cincinnati,2003,23-26.

[22]徐溢,唐守渊,张晓凤.金属表面硅烷试剂膜结构及性能表征方法[J].光谱学与光谱分析,2004,24(4):495-498.

Silane treatment technology on aluminum surface

ZHANG Xiaoqin

Analytical and Testing Center,Guangdong General Research Institute of Industry Technology (Guangzhou Research Institute of Non-ferrous Metals),Guangzhou 510650,China

The paper introduces the corrosion prevention mechanism of silane treatment,factors(silane categories,the concentration and p H of the silane solution,and deposition methods)affecting performance of the silane film,and modified technologies,such as adding nanoparticles,doping corrosion inhibitor and introducing suitable dyes and colorants.Analytical and characterization techniques of the silanizing film and the shortages that exist in silane treatment are also discussed.All above,it aims to promote the application of the environmental-friendly surface passivation technology on aluminum alloys.

silane;aluminum alloy;surface treatment;anti-corrosion mechanism;characterization

TQ9

A

1673-9981(2011)03-0177-04

2010-11-06

张小琴(1980—),女,江苏溧水人,工程师,硕士.