冶金工业管道失效案例分析及预防对策

顾素兰杨惠谷何磊杨煜广

(1.上海宝钢工业检测公司2.上海市特种设备监督检验技术研究院)

冶金工业管道失效案例分析及预防对策

顾素兰*1杨惠谷2何磊1杨煜广1

(1.上海宝钢工业检测公司2.上海市特种设备监督检验技术研究院)

列举了几个压力管道失效案例。通过取样进行化学成分、宏观形貌、金相及微观形貌分析发现,管件的制造缺陷、安装时遗留的焊接超标缺陷以及管道运行过程中过大的应力载荷或异常振动,都是导致管道失效的原因。消除管件的制造缺陷和焊接超标缺陷、消除管道运行中过大的应力载荷和异常振动,是解决管道失效的有效办法。

管道失效预防焊接焊缝缺陷

1 失效案例一

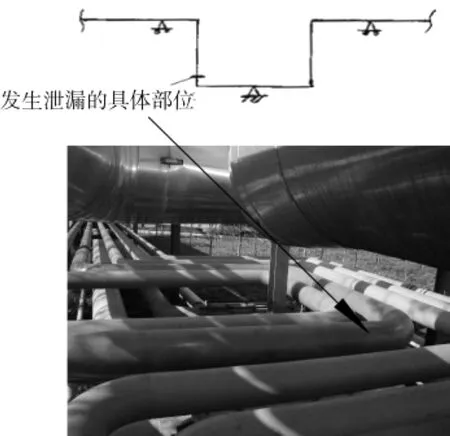

某钢厂氧气管道,经设计、安装后于2007年10月投入运行。该管道直管段材质为20钢,弯管段材质为25钢,管道最高操作压力为1.9MPa,操作温度为常温,管道规格Ø219×6 mm。2008年5月,发现该管道在水平∏型管道的某一弯头焊缝处(见图1)发生破裂,造成管道氧气泄漏。由于发现及时并采取补救措施,避免了事故的进一步发生。

图1 管道发生泄漏部位

1.1 管道失效分析

先对失效管道作材料的化学成分和断口形貌分析,然后再进一步作失效原因综合分析。

1.1.1 取样材料的化学成分

对管道取样材料进行了化学成分分析,分析结果见表1。根据表1分析结果可以确认,取样管道材料直管段为20碳素钢,弯管段材料为25碳素钢,与原设计的材料牌号相符。

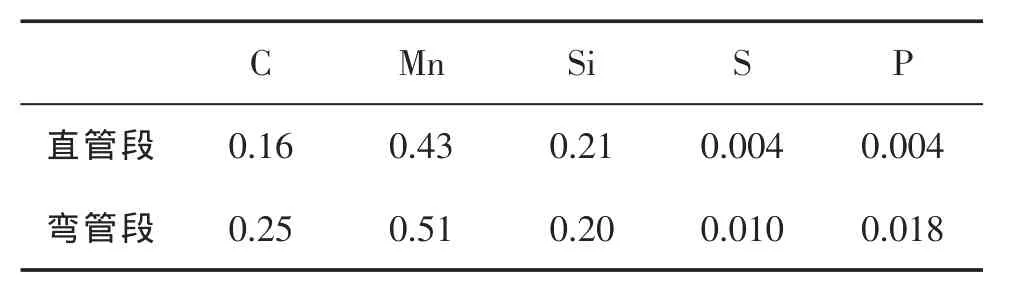

表1 取样材料的化学成分(%)

1.1.2 取样材料的宏观形貌

1.1.2 .1焊缝成型宏观形貌

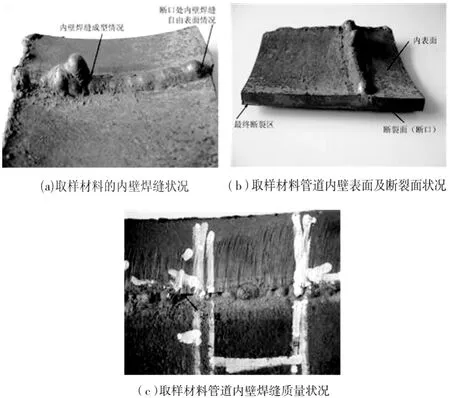

本次现场取样试样共两块(试样1、试样2),见图2,其中一块试样(试样1)含有断口,另一块(试样2)为相邻断口的试样。

图2 取样材料的宏观形貌

图2(a)、图2(b)为试样1的内壁表面状况及焊缝成型情况。从中可以观察到管道内壁焊缝根部外形不连续,成型较差,局部有焊瘤,焊缝余高超标。

图2(c)为试样2内壁焊缝质量情况,可以看到焊缝余高较高,且焊缝存在不连续,局部区域存在错边及根部未焊透缺陷。值得注意的是紧靠断口内壁焊缝成型表面呈自由表面特征,说明此处为断弧地方,内壁的余高引起该处较大的应力集中。

综上所述,该焊缝内表面成型较差,且根部存在局部未焊透超标缺陷。

1.1.2 .2试样断口的宏观形貌

图2(b)下方为本次管道断裂断口的全貌,整个断口较为平坦,焊缝区域断口上具有较为明显的放射状条纹,最左侧下方呈纤维状特征。该部位的断口较为新鲜,说明为最终断裂区域。断口上没有腐蚀特征,从整个断口形貌及放射状条纹可以判断裂纹起裂部位在内壁焊缝根部区域。

图3为起裂区域的放大照片,从中可以看出起裂部位存在焊缝疏松及未焊透缺陷,内壁根部焊缝余高呈自由表面特征,说明该部位在施焊过程中是断弧部位,造成焊缝外形不连续,引起应力集中。

图3 起裂部位断口宏观形貌

图4为起裂区域照片,从中可以看出围绕裂源部位扩展的半圆弧状条纹,说明裂纹扩展呈钝化再钝化过程,具有疲劳扩展特征。

图4 裂纹扩展条纹宏观形貌

综上所述,从试样断口的宏观形貌分析,该断口明显呈脆性疲劳断口特征。说明现场该区域的管道存在振动情况(经现场确认,该管段存在剧烈振动情况)。

1.2 失效原因综合分析

(1)该管道化学成分符合相关标准要求。

(2)根据取样材料焊缝宏观检查,该管道环焊缝(内壁)成型较差,焊缝余高超标。同时存在焊缝根部未焊透、疏松夹杂等超标缺陷,焊缝外观不连续,因此该焊缝存在安装遗留的超标缺陷,且裂纹源产生于安装时的根部未焊透处。

(3)可以确认,本次造成管道破裂的原因是焊缝根部疏松和未焊透,在运行过程中由于管道异常振动,引发疲劳裂纹扩展直至最终造成管道破裂。

2 失效案例二

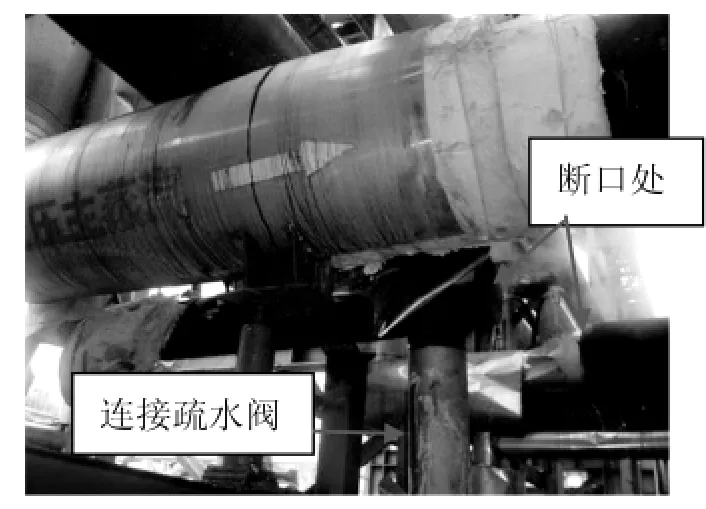

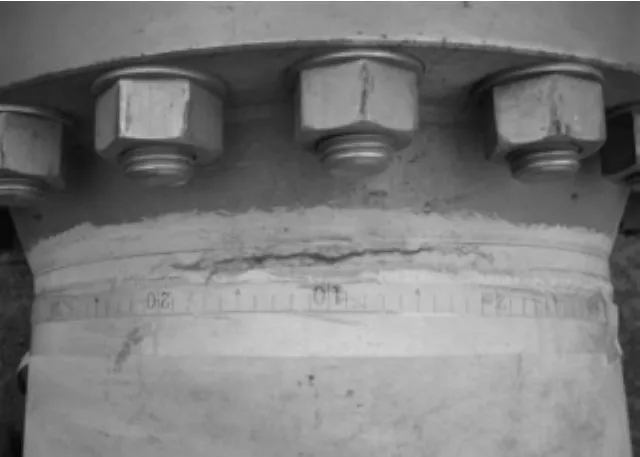

某钢厂中压主蒸汽管道,2009年,在运行过程中一处焊接接头发生断裂,断裂时伴有巨大的响声,管道完全断开,并有较大变形,断裂处附近支架亦损坏。该管道规格为Ø219×8 mm,工作压力1.7 MPa,工作温度492℃,管道材料12CrMoVG。断口处位于一个三通与直管的对接焊缝上,此三通是连接疏水阀的,见图5。

2.1 管道失效分析

2.1.1 宏观检查

焊口拉断后,二断口间距较大,见图5,说明此焊口焊接时拘束应力较大。

图5 管道发生断裂部位

2.1.2 断口的宏观形貌

从断口处可以看到有整圈未焊透缺陷,未焊透深度约1~4 mm,见图6。因为此焊口是固定焊口,说明焊接时坡口型式、尺寸和间隙不合理。

2.2 失效原因综合分析

(1)该焊口存在深度为1~4 mm的整圈未焊透缺陷;

(2)该焊口为固定焊口,焊接应力较大;

(3)在疏水阀附近,管道运行时可能产生水击现象,增加了管道的负荷,造成管道异常振动;

(4)可以确认,本次造成管道破裂的原因是焊缝存在严重的未焊透缺陷,同时在应力和异常振动的作用下,促使了裂纹在此形核和发展,直至管道破裂。

3 失效案例三

某钢厂一条高压氧气管道,管道规格Ø480×10 mm,材质1Cr18Ni9,工作压力为3.0 MPa,工作温度为常温,投入运营时间为1997年1月。

该管道架空敷设,架空高度6 m,周围环境噪声较大。在对该管道进行全面检验时,首先对该管道进行了应力计算,确定出应力值较大的位置,从而有针对性地对这些位置进行宏观检查。宏观检查时发现,管体有一处穿透性裂纹,裂纹位于高颈法兰与管道连接处,开裂方向垂直于管道轴线,开裂长度约200 mm,裂纹开口较大,断面发黑,可见大量分叉纹路,缺陷外观形貌见图7。

图7 裂纹宏观形貌

3.1 管道失效分析

3.1.1 微观形貌

起裂源位于法兰母材,距焊缝熔合区约5 mm,裂纹分支众多,基本上沿晶分布,也有部分穿晶,见图8,与奥氏体不锈钢应力腐蚀开裂形态一致,且该部位为应力值较大区域。

图8 裂纹微观形貌

3.1.2 腐蚀产物

对开裂处进行了腐蚀产物分析,发现晶界及沿晶断口处含有S、Cl等元素,见图9所示。

图9 裂纹处腐蚀产物的成分

3.2 失效原因综合分析

(1)法兰颈部存在原始制造缺陷;

(2)该处应力载荷较大;

(3)可以确认,本次管道开裂的原因是法兰颈部存在原始制造缺陷,在管道的荷载以及大气中的水汽腐蚀作用的共同影响下,缺陷扩展直至穿透整个管壁,造成管道泄漏。

4 预防措施

为保证管道的安全运行,应注意以下几点:

(1)在压力管道安装中,对焊接质量及无损检测严格把关,避免焊缝中存在未焊透等超标缺陷;

(2)在压力管道安装中,严格把好法兰等管件的产品质量关;

(3)从长期安全运行方面考虑,在全面检验中,应对管线进行应力分析计算,并对应力载荷较大的部位进行重点检查;

(4)对管道存在异常振动的部位,寻找异常振动的原因,并采取有效的消振措施。

Pipeline Invalidation Case Studies and Preventive Measures in Metallurgical Industry

Gu Sulan Yang Huigu He Lei Yang Yuguang

This paper cited several invalidation cases of pressure pipeline.The chemical composition,macromorphology,metallographic structure and micro-morphology were analyzed by sampling,and found that the invalidation was caused by manufacturing defects,retained excessive welding defects during the installation,excessive stress load during the pipeline running or abnormal vibration.The effective way to solve the invalidation was to eliminate the manufacturing defects,excessive welding defects during the installation,excessive stress load during the pipeline running or abnormal vibration.

Pipeline;Invalidation;Prevention;Welding;Weld defects

TQ 055.8

*顾素兰,女,1965年10月生,高级工程师。上海市,201900。

2011-01-11)