一种用于过滤布等效孔径测量的方法

闫哲论 王 昊 李 淳

(1.大连工业大学纺织轻工学院,大连,116034; 2.大连理工大学物理与光电工程学院,大连116023)

一种用于过滤布等效孔径测量的方法

闫哲论1王 昊2李 淳1

(1.大连工业大学纺织轻工学院,大连,116034; 2.大连理工大学物理与光电工程学院,大连116023)

利用液体压强随深度增加和冒泡试验法原理,设计出一种通过稳定冒泡现象测量过滤布等效孔径的方法。此法首次将样品垂直放置,气体和液体被分置于样品两侧,使样品上液体压强分布不同,而气体压强分布相同。气体压强将气泡顶出液体侧,气泡冒出的数量随液体深度的增加而减少直至消失。在样品上测得任意6点的孔径值,取平均值作为等效孔径,用不确定度概念来标定等效孔径的散布范围。通过测量5块不同的样品,计算出孔径值的不确定度均小于3.00,验证了本方法的可行性以及测量仪器的稳定性和可重复性。

过滤布,等效孔径,冒泡试验法,测量方法

过滤是从固液或固气两相混合物(悬浮液)中分离出固体粒子的过程,而过滤介质则是过滤机的重要元件,常常被称为过滤机的心脏[1]。过滤布是通过传统纺织、非织造技术及现代复合技术等加工而成的,主要用于将两种或两种以上物质进行有效分离[2]。过滤布的孔径是过滤布生产和使用过程中重要的指标。

本文介绍一种过滤布等效孔径的测量方法,并可用于测量其他多孔材料的孔径。目前,对于多孔材料孔径的测量方法主要有气泡检测法、汞压入法、透过法、中流量孔径法[3]。气泡检测法在多个标准中被提到,如BS 3321:1986织物的等效孔径测量方法(气泡压力试验)[4];SAE ARP 901A:2001 冒泡实验法[5];ASTM E128-99(2005)实验室用刚性多孔介质的最大孔径及渗透性试验方法[6];ISO 4003:1977可渗性烧结金属材料气泡试验孔径的测定[7];BS 7591-4:1993材料的孔隙度和孔隙尺寸分布·第4部分:脱液评估方法[8]。现有孔径测试方法是将样品水平放置,在测量时需要操作人员在第一个气泡冒出试样的瞬间停止加大气体压力,并记录此瞬间的压力值作为测量值即最大孔径,由于操作困难,人为误差不可避免。另外以一种沸腾现象时的压力值作为沸腾孔径[9-10],而沸腾现象无法用量来描述,每个人对沸腾现象的判断是不同的,故由于人为原因产生的误差不可避免。

本文介绍的测量方法是将样品垂直放置,测量稳定冒泡点位置的深度和压强差,测量误差小,测量原理更科学。研制的过滤布孔径测量仪器,针对市场常见过滤布孔径的测量,其特点在于测量精度大大提高,由一名操作人员即可以独立完成,操作过程简单,节约成本。

1 孔径测试原理及测试仪器与测量方法

1.1 冒泡孔径测试原理

织物作为纤维集合体的常用形态,是一种典型的多孔介质材料。纱线是一种柔性体,在织物中纱线与纱线之间会产生挤压和变形,所以织物内部的孔隙大多不是直通的,而是一种曲折的通道。另外织物内部孔隙的截面形状也是不规则的。为了研究这种不规则的织物孔径,在此做以下假设:

(1)将织物的多孔结构模拟为许多平行的毛细管集聚体[11]。

(2)把织物孔隙的截面假设成规则的圆形截面。

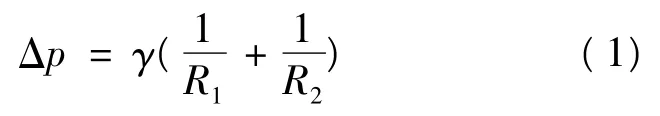

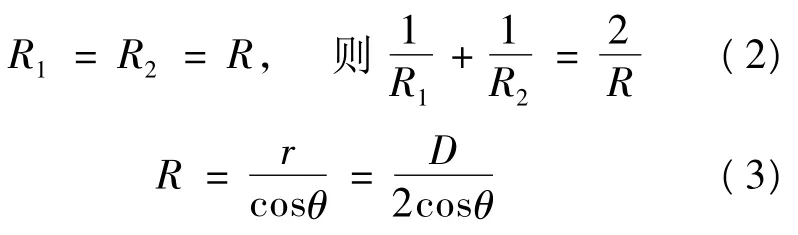

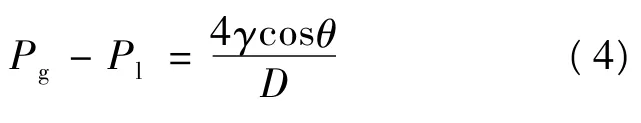

普通形式的拉普拉斯定律指出[12]:界面上某点两侧的压强差Δp等于此界面的张力与该点总曲率的乘积。此公式表达为:

式中:R1、R2——曲面上给定点的两个曲率半径;

γ——液体表面张力。

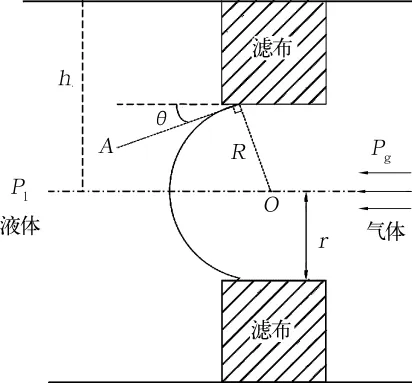

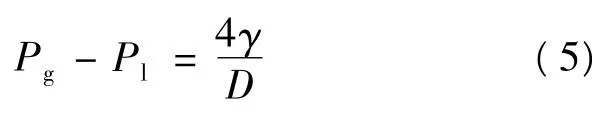

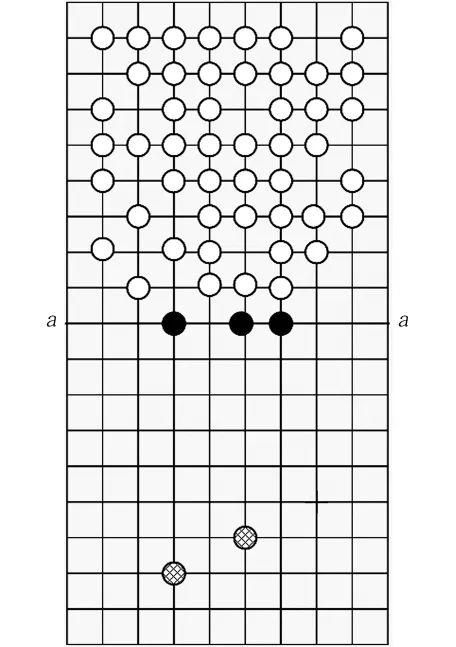

如图1所示,将过滤布一个空隙假设为一个截面为圆形的毛细管,那么此时

将式(2)和(3)代入式(1)得:

式中:Pg——孔隙处气体的压力;

Pl——孔隙处液体的压力;

θ——液体于孔壁的接触角;

r——孔的半径;

D——孔的直径。

图1 过滤布空隙截面示意图

根据由Zisman给出的经验判据:一个给定的固态物质由临界张力γc表示,任何液体在界面张力小于临界张力时将完全铺展在一个固体上[12]。选用异丙醇作为试验液体,其表面张力为21.345×10-3N/m2(20℃)。只要被测滤材的表面张力大于此温度下异丙醇的表面张力,那么就可以判据滤材与试液完全浸润,其接触角θ=0°,则cosθ=1,那么式(4)可写为:

根据液体压强随着液体深度的增加而增大的原理,将被测布样与地平面垂直放置,气体和液体被分置于样品两侧,使样品上液体压强分布不同,而气体的压强分布相同,气体压强将气泡顶出液体测。在同一气体压强的情况下,布样空隙的毛细管中形成的半月面气-液内外压力差是不同的,气泡冒出的数量随液体深度的增加而减少直至消失。根据液体压强公式Pl=ρlgh,可得到最终的测量公式为:

式中:g——重力加速度。

1.2 孔径测试仪的研制及操作方法

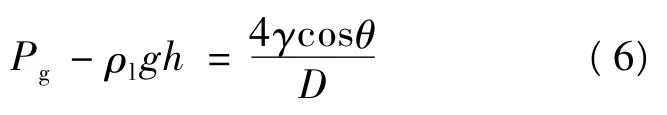

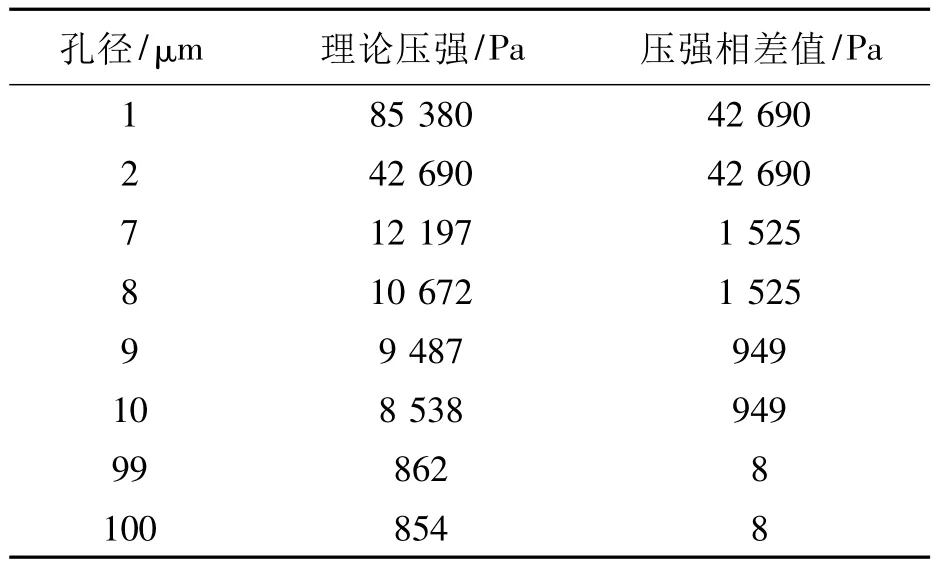

利用毛细效应的原理设计了过滤布孔径测试仪,如图2所示。测量装置的气源由微型空气压缩机12提供,气源进入储气罐13得到稳压后,通过调节旋拧阀11进入测量盒的进气量,多余的气体由放气阀14放出。通过2个不同量程且不同精度等级的压力表读出测量点的压力值,即Δp。此压差在液体箱2、气体箱1和待测滤材3中产生。通过观察窗4观察测量点,并用深度刻度尺5记录测量点的液体深度。

图2 孔径测试仪的组成

在操作时首先将压力表6、7调零,将待测滤材3安放在气体箱1与液体箱2中间的待测滤材安放区,将一定体积的异丙醇液体从气体逸出与液体注入部8注入测量盒,然后检查安全阀9、10和旋拧阀11,并将此三个阀门关闭。设定好放气阀14的出气量后,打开微型空气压缩机12的开关,等待储气罐中的气体达到稳定之后,先打开大量程压力表7的安全阀10,再打开小量程压力表6的安全阀9。慢慢打开旋拧阀,并从观察窗4中观察冒泡的现象,若出现所规定的冒泡现象时压力小于阈值,那么停止调节旋拧阀,并记录压力表的数值和规定的冒泡点的深度值。若压力值达到阈值时还没有出现规定的冒泡现象,则关闭小量程压力表6下面的安全阀9,然后调节旋拧阀,直到出现规定的冒泡现象,记录压力表的数值并用刻度尺5读出规定的冒泡点的深度值,用温度计15测试液体的温度。最后可计算出被测滤材的孔径。

1.3 孔径测试仪的鼓泡现象及读数方法

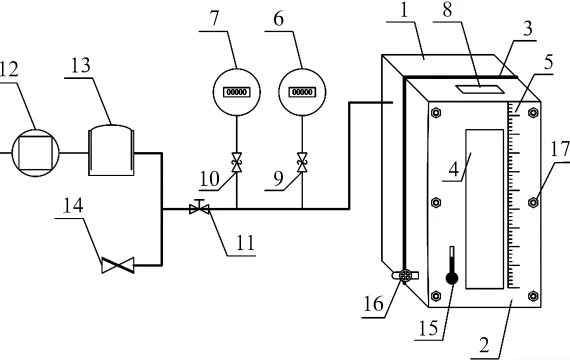

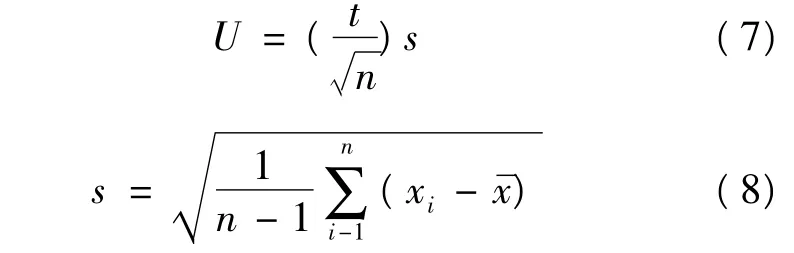

本仪器将被测布样与地平面垂直放置,这样布样受到液体的压力随着液体深度的增加而增大,但气体压力是相同的。这就使得试样孔隙中的压力差是随着深度的增加而减小的。假设试样的空隙是均匀一致的,气泡冒出试样表面所需要的压力差为x,当试样孔隙中压力差大于x的位置有气泡冒出,而压力差小于x的位置没有气泡冒出。a点表示压力差为x的位置,也就是说,a点位置上方全部的试样表面都有气泡冒出,而下方没有气泡,a点位置是测量点。通过调节气体压力可以使测量点a在试样表面上下移动。但实际情况下,被测量的过滤布的孔径并不是均匀的,在测量点a以下会有大于a点孔径的孔中冒出气泡。冒泡现象如图3所示,测量的冒泡点位于图3中实心气泡点的位置。而阴影气泡点的位置应该被看成是一个奇点,它是由于滤布织造过程中的不匀产生的大孔造成的。当滤布出现不匀时,由于孔径大于正常值,所以气泡冒出的压差变小,因气体压力一定,所以会有气泡在液体压力值大的地方冒出来。若出现此情况,那么阴影气泡点的位置应该被看成是一个奇点,这里也可被视作最大孔径。

图3 冒泡现象

1.4 压力表组合的原理

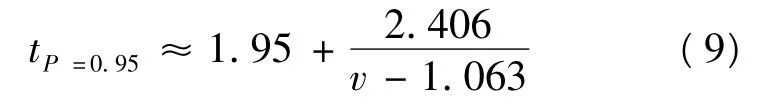

由上述分析可知,本仪器实际测量的是压强差。根据理论分析,如果要满足孔径范围1~100 μm的测量,需要测量的理论压强值为85 380~853.8 Pa,则压力表的测量范围应为0~100 kPa,精度等级为0.005。但这样的压力表价格非常昂贵,并且需要特制才能获得。为此采用不同测量范围和精度等级的压力表来满足测量要求。

表1为滤布孔径与压强的对应关系。从表1可以看出,随着孔径的增大,每增加1 μm(即精度要求)的压强相差值大幅度减小。为了满足1~100 μm的测量要求,可将测量分为两个部分:由于小于9 μm的孔径需要测量的压强大、精度要求低,因此用一只测量范围为0~100 kPa,精度等级为0.5的压力表来测量;大于等于9 μm的孔径需要测量的压强小、精度要求高,则用测量范围为0~10 kPa,精度等级为0.05的压力表测量。

表1 孔径与压强值对应关系表

本仪器压力表的选择方法为:用较大量程、较低精度等级的压力表测量较小的孔径,用较小量程、较高精度等级的压力表测量较大的孔径,即组合使用两只或多只压力表来替代价格昂贵的大量程高精度等级的压力表,满足了本试验的要求。

2 结果与讨论

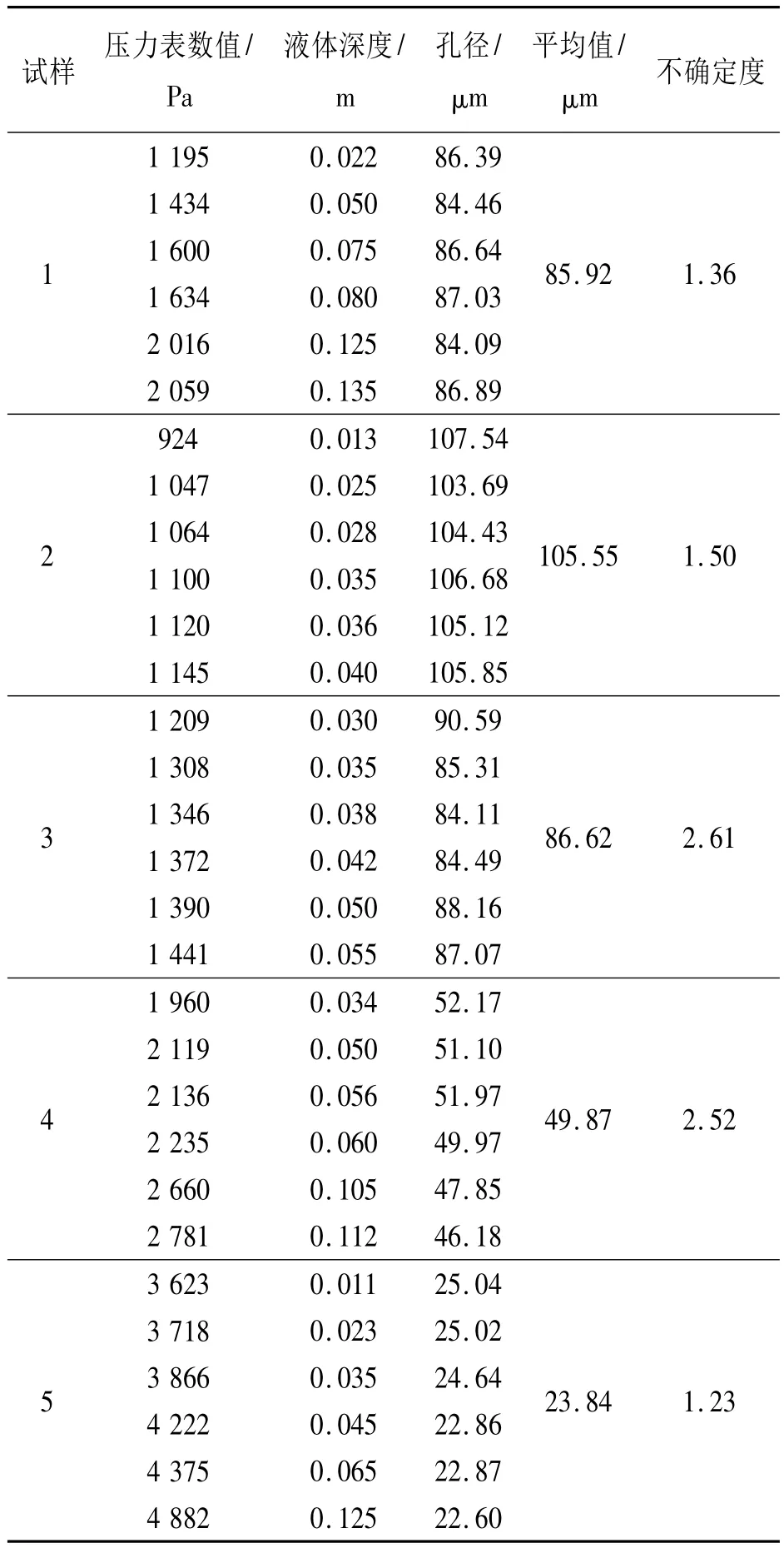

采用本仪器测量时,在过滤布样品上随机取6个点,将这6点的平均值作为孔径值,并用不确定度来评定被测量值所处的量值散布范围。本试验的测量结果采用扩展不确定度U表示方法中的A类分量来表示,即重复测量时用统计方法计算的分量。其计算方法为:

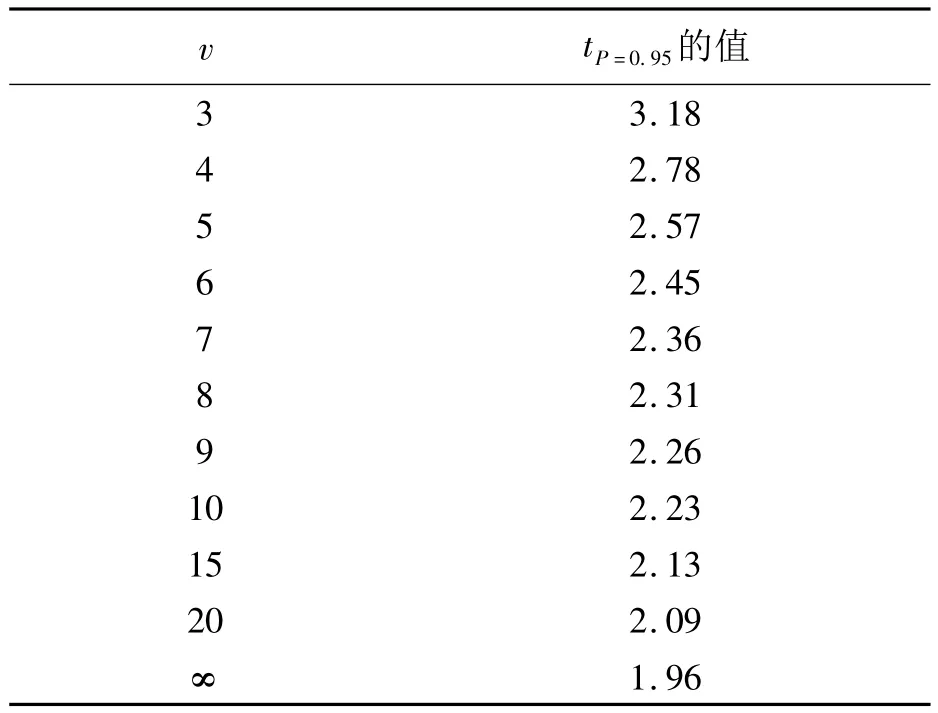

根据国家标准,JJF1059—1999[13]和 GUM[14](Guide to the Expression of Uncertainty in Measurement)有关规定,这里的U是概率约等于0.95的扩展不确定度,即P=0.95的因子t由式(9)算出更为方便。

式中v=n-1,称为自由度。t因子的值见表2。

表3中测量的样品是市场常用的机织过滤布(由大连华隆滤布有限公司提供)。从测量结果可以看出,5组测量结果中不确定度的数值均小于3.00。存在不确定度的原因有两个:一是由于仪器本身的未定系统误差分量和随机误差分量联合分布范围所产生的不确定度;二是由于测量样品本身是不均匀的柔性体,其孔径也是不均匀的。不确定度小于3.00验证了本方法测量结果稳定且重复性好。

从表3中还可以看出,同一块样品中6个点孔径值是不相等的。若被测样品的孔径是均匀且相等的,根据上述原理及公式,样品中任何一个点算出的孔径值是唯一的。但作为机织物的过滤布,其生产工艺无法保证织物的孔径均匀且唯一。

表2 计算A类不确定度的t因子表

表3 测量结果

本文介绍的过滤布孔径测量方法和仪器也可用于其他滤材的孔径测量。在对过滤布的应用和选择中,通常用过滤精度的概念来衡量过滤布的过滤性能,但孔径并不等于过滤精度[15]。今后应该通过大量的科学试验,将采用不同织造工艺生产的过滤布的过滤精度与本文中仪器所测的过滤布等效孔径相关联。如果可以做到测量出等效孔径后即可得到过滤精度,那么本仪器的测量既可指导过滤布的工艺设计,又可指导过滤布的应用选型,这样就可以节约成本,提高效率。

3 结语

本文所述的过滤布孔径测量方法是:用气泡冒出的数量随液体深度增加而减少直至消失的现象来确定测量点。这种现象得到的测量点处具有稳定的压强值,用这样的测量点来代替用出现在瞬间的第一个冒泡点作为测量点,也代替了不同操作员有不同判定的沸腾冒泡现象的测量点。利用这种方法在样品上任意测得若干点的孔径,将若干点的平均值作为等效孔径,并用不确定度的概念来标定等效孔径的散布范围。本研究通过测量不同样品,计算出孔径值的不确定度均小于3.00,从而验证了本方法的可行性以及测量仪器的稳定性和可重复性,说明本文所述的孔径测量方法可行。本仪器操作简便,只需一名操作人员即可完成试验;仪器结构简单,制造加工容易,适合批量生产。

希望本文介绍的过滤布孔径测量方法和仪器可用于过滤布生产和应用厂家,并对过滤布的生产及其应用选型有一定的帮助。

[1]王维一,丁启圣.过滤介质及其选用[M].北京:中国纺织出版社,2008:188-231.

[2]王德珠,沈玉俊.过滤布产品现行标准与展望[J].产业用纺织品,2009(2):47-49.

[3]张清,张正德,魏海荣.多孔材料过滤精度表征方法[J].过滤与分离,2000,10(1):33-37.

[4]British Standards Institution.BS:3321 1986.Method for measurement of the equivalent pore size of fabrics(bubble pressure test)[S].British:British Standards Institution,1986.

[5]SAE Technical Standards Board Rules.SAE ARP 901A:2001.Bubble-point test method[S].USA:SAE International,2001.

[6]ASTM International.ASTM E128-99:2005.Standard test method for maximum pore diameter and permeability of rigid porous filters for laboratory use[S].United States:ASTM International,2005.

[7]The International Organization for Standardization.ISO 4003:1977.Permeable sintered metal materials-determination of bubble test pore size first edition(CEN EN 24003:1993)[S].Switzerland:International Organization for Standardization,1977.

[8]British Standards Institution.BS 7591-4:1993.Porosity and pore size distribution of materials:Method of evaluation by liquid expulsion[S].British:British Standards Institution,1993.

[9]张明光,梁红艳.平纹机织过滤布鼓泡孔径的预测研究[J].产业用纺织品,2008(2):38.

[10]毛成栋,张明光,郭昕.机织滤布鼓泡孔径测试与分析[J].纺织学报,2008,29(5):40.

[11]侯大寅,朱苏康.汽车用非涂层安全气囊织物的透气性研究[J].中国纺织大学学报,1997,23(5):629.

[12]陆坤权,刘寄星.软物质物理学导论[M].北京:北京大学出版社,2006:195-199,208-209.

[13]全国法制计量技术委员会.JJF 1059—1999测量不确定度的评定与表示[S].北京:国家质量技术监督局,1999.

[14]Saudi Arabian Standards Organization.ISO/IEC Guide 98-3:2008.Guide to the expression of uncertainty in measurement(GUM:1995)[S].Kingdom of Saudi Arabia:Saudi Arabian Standards Organization,2008.

[15]戴天翼.孔径尺寸不是过滤精度[J].液压气动与密封,2003(6):35.

A novel method to measure the equivalent pore size of filter fabric

Yan Zhelun1,Wang Hao2,Li Chun1

(1.School of Textile and Light Industry,Dalian Polytechnic University; 2.School of Physics and Optoelectronic Engineering,Dalian University of Technology)

In this paper,a novel measurement method is given based on a principle that liquid pressure increases with the increment of liquid depth.The method can be used to measure the pore size of filter fabric through a stable bubbling phenomenon.The sample is placed vertically for the first time,and liquid and gas are separated by the sample.Meanwhile,the distribution of liquid pressure on the sample is different,but the distribution of gas pressure is the same.The bubbles are pushed into liquid by gas pressure and the number of the bubbles decreases and even disappears with increment of liquid depth.The diameters of 6 pores are measured by this method,and then the mean value of the pore size is regarded as equivalent pore size of the sample.Scatter range of measurement value is evaluated by uncertainty.5 different filter fabrics are measured,and the uncertainty values are less than 3.00.It is validated that the method for the measurement of pore size is stable and reproductive.

filter fabric,equivalent pore size,bubble test method,measurement methed

TS103.6

A

1004-7093(2011)06-0043-05

2010-10-25

闫哲论,男,1985年生,在读硕士研究生。主要从事过滤布、土工布的研究。