蓄能器在Y41-500型油压机中的节能应用实践

李广周 (天津重钢机械装备股份有限公司 天津300459)

蓄能器在Y41-500型油压机中的节能应用实践

李广周 (天津重钢机械装备股份有限公司 天津300459)

蓄能器作为液压系统中的重要辅件,对于间歇性负荷且瞬间需提供大量压力油的油压机而言,蓄能器的应用必不可少。简单介绍了Y41-500型单柱油压机的设计背景、思路以及应用效果,并就蓄能器的分类、功能及选用,以及对油压机典型的液压回路和带有蓄能器液压源回路的性能及其流量进行了比较。结果表明,配置蓄能器的Y41-500型单柱油压机的液压源回路具有明显的节能效果。

蓄能器 节能 油压机 液压系统 虚拟样机

0 引言

我公司业务主要以承接重型装备和高端钢制品的生产制造为主,经常会遇到板材、型材及构件需冲压、弯曲、翻边薄拉伸或校直等多种工艺操作,而本公司又没有油压机,基本上所有需冷加工工件全部外包,每年仅外包冷加工费就在200万元左右。设备的缺失、费用的高昂,在一定程度上影响了公司业务的快速健康发展。

结合公司生产实际和油压机种类及性能,Y41-500型单柱油压机基本可以满足实际生产需要。如购置费用大概在130万/台左右,但该机器间歇性操作能源浪费大、瞬间增大压力较差、机型和结构都达不到公司实际生产所需。考虑到公司经过近几年的生产经营和技术储备,厂区内部余存大量废旧钢板、报废结构件,同时公司技术研发实力的不断提高,因此,2009年初,公司决定自主研发一台带悬臂吊的蓄能型Y41-500吨单柱油压机以满足生产所需。

1 Y41-500型单柱油压机主体虚拟设计与技术参数

Y41-500(Y代表油压机,41代表4个导向杆和1主缸,500代表许用最大压力500 t)型单柱油压机由主机及控制机构两大部分组成。油压机主机部分包括机身、主缸、顶出缸、充液装置及悬臂吊等。动力机构由油箱、高压泵、低压控制系统、电动机及各种压力阀和方向阀等组成。动力机构在电气装置的控制下,通过泵和油缸及各种液压阀实现能量的转换,调节和输送,完成各种工艺动作的循环。

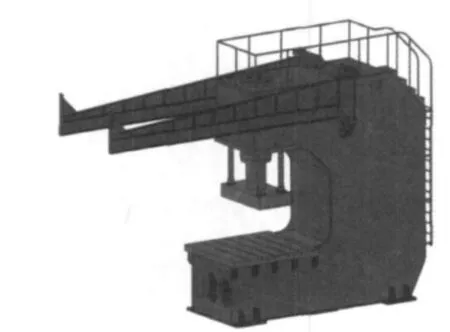

1.1 Y41-500型单柱油压机主体虚拟设计

重新利用厂区余存大量废铁和报废结构件,运用虚拟样机技术设计Y41-500型单柱油压机机身、悬臂吊、梯子栏杆等主体结构,虚拟样机详见附图1。

图1 Y41-500型单柱油压机模型

机身为C型结构;主缸采用单缸布置,其结构为活塞式,分别由缸体、活塞杆、导套等组成,活塞杆下端与滑块通过螺栓连接;滑块采用4根导向杆导向,导向杆通过导套与机身配合;两个悬臂吊主要由H型钢和板材拼制而成,结构简单,承重较大,并采用液压伸缩缸直接控制悬臂吊的旋转,节省了人力,提高了效率。另外,本机行程控制位于主机机身右侧,由机架、撞块及行程开关组成,调节上下限位置,即可调节滑块上下运动位置。

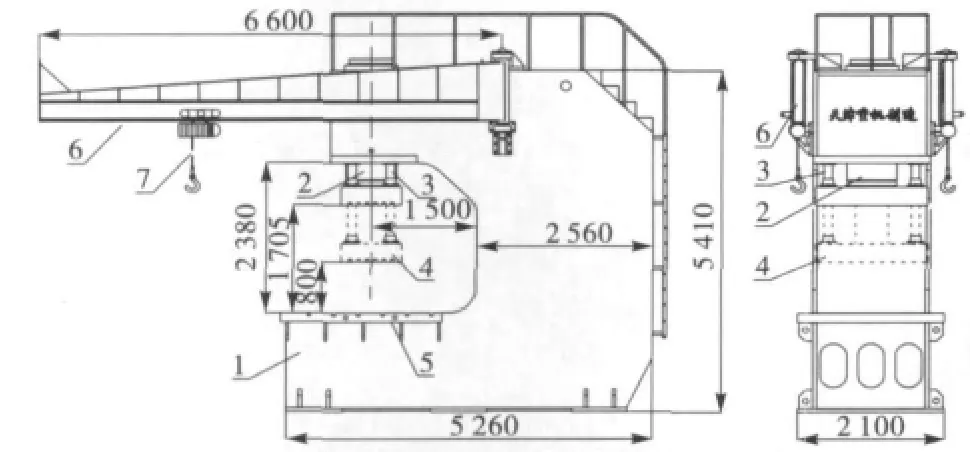

1.2 Y41-500型单柱油压机主体结构主要技术参数

将主体结构虚拟样机模型结构转化成DWG格式的平面图,主要技术参数如图2所示:

图2 Y41-500型单柱油压机主体结构

2 蓄能器的分类、功能及选用

蓄能器是液压系统中的重要辅件,对保证系统的正常运行,改善其动态品质、保证工作稳定性、延长工作寿命、降低噪声等起着不可替代的作用。按储能方式的不同,蓄能器可分为重力式、弹簧式和气体式。重力式和弹簧式蓄能器在应用上都有一定的局限性,因而很少使用,目前大量使用的是气体加载式蓄能器。

气体蓄能器的工作原理建立在波义耳定律(V=k/P,k为常数)上,通过压缩气体完成能量转化。使用时首先向蓄能器充入预定压力的气体,当系统压力超过蓄能器内部压力时,油液压缩气体,将油液中的压力转化为气体内能;当系统压力低于蓄能器内部压力时,蓄能器中的油液在高压气体的作用下流向外部系统,释放能量。选择适当的充气压力是气体加载式蓄能器的关键。

气体蓄能器按结构可分为管路消阵器、气液直接接触式、活塞式、隔膜式、气囊式等。管路消阵器是直接安装在高压系统管路上的短管状蓄能器,这种蓄能器响应良好,能很好地消除高压高频系统中的高频震荡,多应用于高压消阵系统中。气液直接接触式蓄能器充入的是惰性气体,其容量大、反应灵敏、运动惯性小、没有机械磨损,但因为气液直接接触,所以气体消耗量大、元件易气蚀、容积利用率低,附属设备多、投资大。活塞式蓄能器利用活塞将气体和液体隔开,活塞和筒状蓄能器内壁之间有密封,所以油不易氧化,其寿命长、重量轻、安装容易、结构简单、维护方便,但反应灵敏性差、不适于低压吸收脉动、尺寸小、充气压力有限、密封困难、气液相混的可能性大。隔膜式蓄能器是两个半球形壳体扣在一起,两个半球之间夹着一张橡胶薄膜,将油和气分开,其重量和容积比最小、反应灵敏、低压消除脉动效果显著,但橡胶薄膜面积小、气体膨胀受到限制、充气压力有限、容量小。气囊式蓄能器由耐压壳体、弹性气囊、充气阀、提升阀、油口等组成,可做成各种大小规格、适用于各种大小型液压系统、胶囊惯性小、反应灵敏、不易漏气、没有油气混杂的可能、维护容易、附属设备少、安装容易、充气方便,是目前使用最多的一种蓄能器。

通过以上分析,我们最终选择气囊式蓄能器,内充氮气或其他惰性气体,作为我公司设计制造的Y41-500型单柱油压机的节能减排、瞬间提供较大压力的辅助系统。

3 蓄能器在Y41-500型单柱油压机中的节能应用实践

Y41-500型单柱油压机液压回路中安装气囊式蓄能器,在减少液压泵的驱动功率、节约能源、降低噪声、消除脉动等方面效果非常明显,另一方面还可以提高液压系统的安全性和可靠性,特别对间歇操作、瞬时需提供较大流量的油压机液压系统来说,其节能效果更好。[1]

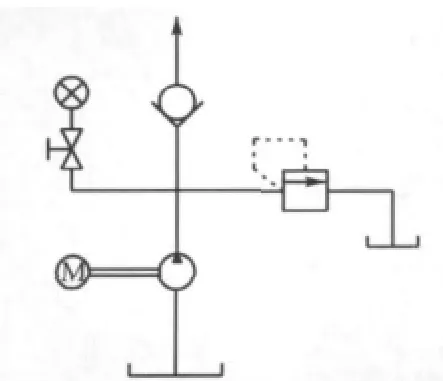

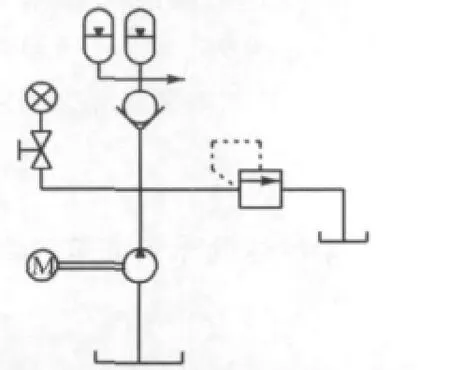

典型的液压源回路,如图3所示。配置蓄能器的液压源回路,如图4所示。这两种回路表面区别只是是否带有蓄能器,其实两个回路性能差别非常大,这主要由蓄能器引起的。

下面我们就通过我公司自主研制的Y41-500型单柱油压机液压系统为例,对上述两种液压源回路进行分析计算。[2]已知该液压系统最低工作压力p1=16 MPa,最高工作压力p2=31.5 MPa,一个工作循环需要时间1.3 min,系统中共有3个支路,控制3个液压缸工作,当系统有一个支路工作时,此时系统处于最大流量,最大流量=78.8 L/min。此刻液压缸动作所需的最大液压油为15.7 L,一个工作循环液压缸动作所需液压油为35 L,液压油工作温度在-10~+55℃之间。

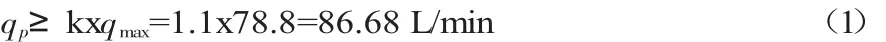

3.1 对于典型液压源回路来说,液压泵的流量可根据下式计算

式中:qp——液压泵流量,L/min;κ——漏损系数,一般取1.1~1.2,此处取1.1;qmax——工作循环中某一时刻所需最大流量,qmax=78.8 L/min。

根据计算结果,系统所选定量泵的流量规格应为qp=80 L/min。此时液压泵的输出功率为:

图3 典型液压源回路

图4 配置蓄能器的液压源回路

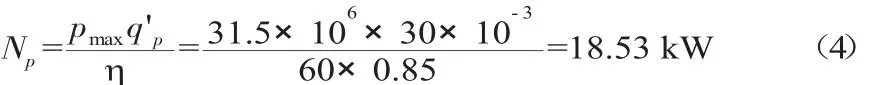

式中:pmax——系统最高压力,MPa;η——泵的总效率,η=85%。

液压泵的驱动功率根据电机标准选为55 kW。

3.2 对于配置蓄能器的液压回路来说,液压泵的流量可根据下式计算

式中:qp——液压泵流量,L/min;κ——漏损系数,一般取1.1~1.2,此处取1.1;ΣV——一个工作循环中液压缸动作所需油液体积总和,ΣV=35 L;Τ——一个工作循环所需时间,Τ=1.3 min。

根据计算结果所选取的液压泵的流量规格应规整为q'p=30 L/min,此时液压泵的输出功率为:

式中:pmax——系统最高压力,MPa;η——泵的总效率,η=85%。

液压泵的驱动功率根据电机标准选为22 kW。

当系统中一个支路动作时所需的最大有效体积为15.7 L,可由蓄能器瞬时提供压力油。

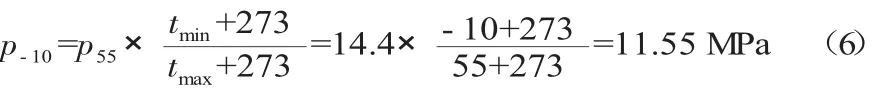

在55℃时蓄能器的充气压力为:

在-10℃时蓄能器的充气压力为:

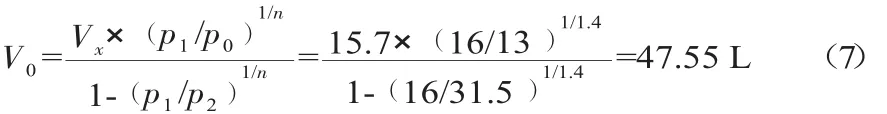

3.3 蓄能器的体积可用下面公式计算出

式中:V0——蓄能器的体积,L;Vx——蓄能器有效体积,L;p1——系统最低工作压力,MPa;p0——蓄能器充气压力,应在p10<p0<p55范围之内选取,此处取p0=13 MPa;n——指数(等温时,n=1;绝热时,n=1.4)。

根据计算结果选用40 L蓄能器2个,体积为80 L,满足Y41-500型单柱油压机系统要求,充氮压力根据《液压传动与气动》一书中规定为最小工作压力的60%~70%和最高工作压力的25%之间。经过推算80 L的蓄能器有效工作体积为19.8 L。在进行工况核算中,需逐一对工作循环中的每个工况进行有效体积的校核。蓄能器在本油压机中的应用实践见图5。

图5 蓄能器在油压机中的应用

4 结果分析

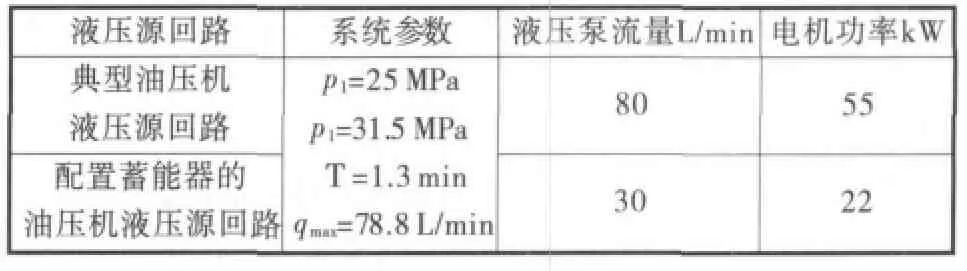

两种液压源回路的计算结果比较,如表1所示:

表1 两种油压机液压源回路计算结果比较

从上述计算的数据以及表1中,不难看出Y41-500型单柱油压机两种液压回路在液压泵流量及电机功率的选择上结果相差较大。采用配置蓄能器的Y41-500型单柱油压机液压源回路与典型液压源回路相比,液压泵的输出流量可以降低50 L/min,电机驱动功率也可以缩小33 kW,节能效果非常明显,其经济效益和社会效益也极为显著。

5 结束语

带悬臂吊Y41-500蓄能型单柱油压机于2009年底正式投入使用,如图6,该机操作简单,使用方便,更重要的是节约能源、节省人力、使用寿命长,系21世纪节能新产品、新技术、新工艺的应用、创新与实践。制造用料大部分为公司内部废料,可以说是变废为宝,且创造了不可估量的经济和社会价值,体现了我公司推行绿色制造技术进步和创建资源节约环境友好型企业的具体举措。

图6 Y41-500型单柱油压机

蓄能器作为具有间歇性工况要求的Y41-500型油压机液压系统中的辅助装置,给该液压系统带来的经济、节能、可靠、环保等效果是非常明显的,值得推广应用。■

[1]王肇霞,卢长志,赵福生.蓄能器在节能系统中的应用[J].机械工程师,1989,(3):34-36.

[2]鄢吉多.蓄能器在液压源回路中的应用于研究[J].贵阳金筑大学学报,2005,57(1):110-112.

2011-09-06