AD24井139.7mm钻杆接头断裂分析

易 浩,吕庆钢,陈 勇,刘志良,张胜鹏,雷正义

(1.中国石化西北油田分公司工程技术研究院器材供应中心,乌鲁木齐830011;2.西部钻探钻井工程技术研究院,新疆克拉玛依834000;3.吉林油田公司工程技术处,吉林松原138000) ①

AD24井139.7mm钻杆接头断裂分析

易 浩1,吕庆钢1,陈 勇2,刘志良2,张胜鹏2,雷正义3

(1.中国石化西北油田分公司工程技术研究院器材供应中心,乌鲁木齐830011;2.西部钻探钻井工程技术研究院,新疆克拉玛依834000;3.吉林油田公司工程技术处,吉林松原138000)①

采用有限元技术分析了AD24井139.7mm钻杆断裂失效的原因,利用测量统计结果得出双台肩钻杆接头承载能力大幅下降是钻杆接头产生疲劳断裂的主要原因,为采取相关的预防措施提供了理论依据。

钻杆;断裂;测量统计;双台肩接头

AD24井是中石化西北油田分公司在塔河油田艾丁地区的一口评价井,该井设计井深6 582m,实际完钻井深6 645m。该井采用四开井身结构,从井深3 692.7m开始使用139.7mm双台肩钻杆到完钻,断裂了39根,均为外螺纹断裂,内螺纹未发现有断裂现象,断裂位置均发生在螺纹第1~5齿的根部,裂纹呈直线状,平行于螺纹且与轴线垂直。在钻杆杆体上,过渡段未发现明显的损伤和变形,并且钻杆内壁保护涂层完好,未发现局部腐蚀、应力腐蚀现象。使用后的钻杆外螺纹端头有磕碰伤,局部位置比较严重。

根据统计分析(如图1所示),该井在910m之前没有发生钻杆损伤;在钻杆偏离中心线1.5~2.5 m处,钻杆损坏最为严重;与偏离中心线位置2m处相对应的井内位置910m处更是应该重点关注的地方,该位置直接损伤了6根钻杆,并且是所有损伤钻杆的必经位置,可以看作钻杆使用的关键位置。在受力分析时,把910m处的工作情况作为特殊工况进行受力分析,与钻杆理论上所能承受的最大载荷进行比较,找出钻杆发生损伤的原因,进行损伤分析。

由于钻杆断裂在钻井过程中是常见多发事故,发生少量的、在可控范围内的钻杆断裂事故是可以接受的[1-4],但在同一口井上如此大比例地产生断裂,必然有其内在的原因。本文针对AD24井中139.7mm钻杆接头的断裂现象,采用有限元技术来定量地分析其失效的原因,为采取相关的预防措施提供理论依据。同时利用测量统计结果,找出了双台肩钻杆接头承载能力大幅下降是钻杆接头产生疲劳断裂的主要原因。

图1 钻杆断裂位置与垂直投影图之间的关系

1 钻杆接头有限元分析

1.1 模型的建立

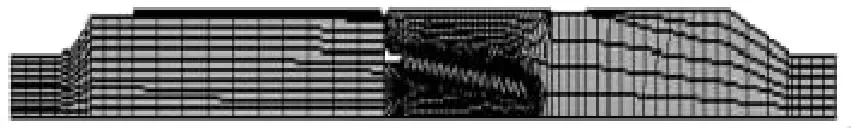

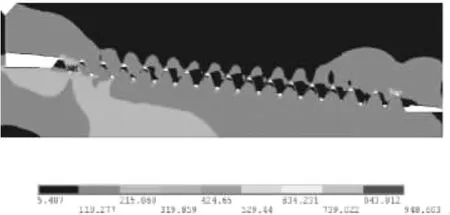

若忽略螺旋升角的影响,钻杆模型与边界条件均有轴对称特性,因此可以以钻杆的一个轴向截面建立平面模型进行轴对称分析。根据139.7mm钻杆接头的实际几何尺寸,在有限元软件中建立几何模型[5-8],并用平面轴对称单元划分网格;在外螺纹与内螺纹接触处以及台肩处建立线接触单元,共建立了32个螺纹牙接触单元,2个台肩接触单元。从外螺纹根部起给螺纹编号1~16,内螺纹编号与其所啮合的外螺纹相同。建立的钻杆轴对称截面模型及网格划分如图2所示。

图2 轴截面网格划分

图2中,钻杆轴向为y方向,径向为x方向。钻杆外螺纹位于左侧,在其左端部施加y向位移约束;钻杆内螺纹位于右侧,在其右端施加压力形式的载荷,压力由轴向力除以轴截面积得到,负的压力表示该截面受拉。

1.2 参数选取

计算中,将钻杆作为理想弹塑性材料来考虑。钻杆接头材料的密度ρ=7.8×103kg/m3、弹性模量E=2.0×105MPa、泊松比μ=0.3。

1.3 载荷施加

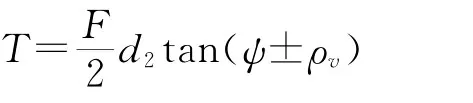

在AD24井所用的双台肩钻杆理论上受力主要由钻杆所能承受的最大轴向载荷、钻杆所能承受的最大扭矩、双台肩钻杆所特有的预紧力[9]3部分组成。这3个力都可以转化为钻杆轴向应力,最后以轴向应力进行比较。其中,扭矩[10]为

2 有限元计算结果分析

2.1 钻杆所受极限载荷

钻杆接头的拉伸极限载荷是5 200kN(钻杆能承受的最大轴向拉力和扭转的等效应力是4 980 kN),给定预紧扭矩T=52 200N·m,并施加5 200 kN的拉力载荷,以观察接头在极限载荷作用下的应力分布情况,如图3~4所示。

图3 拉伸极限时钻杆的Von Mises应力分布

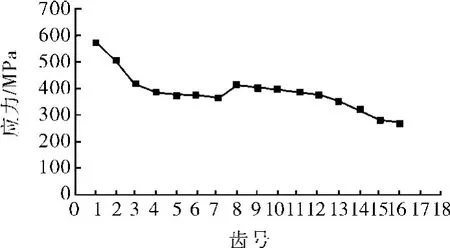

图4 拉伸极限时各齿根部的Von Mises应力

由图3可知,在拉伸极限载荷作用下,外螺纹1号齿下面出现大面积的屈服区,并且各个齿根最大应力都达到了屈服强度。

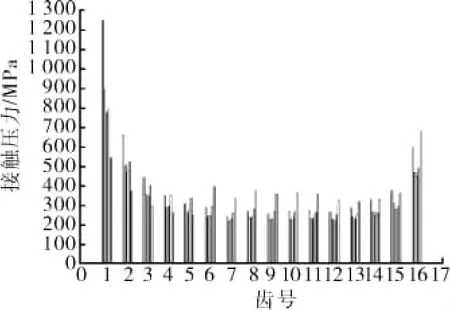

各齿接触压力分布的有限元计算结果如图5所示(横轴上0和17分别对应上、下台肩)。在轴向力作用下,外螺纹的1、2齿、内螺纹的16齿接触压力相对较大,并在其齿根部发生应力集中,因此在工作过程中,上述位置易发生失效。

图5 拉伸极限时的各齿接触压力分布

2.2 钻杆在910m处所受载荷

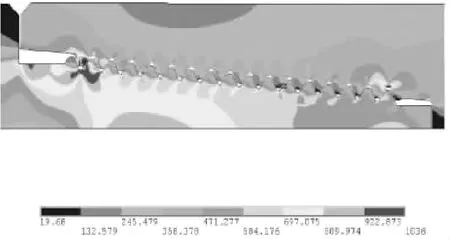

经力学计算,910m处的钻杆接头所受到的轴向拉力为1 380kN,预紧扭矩为32 276N·m,工作扭矩为2 537N·m。钻杆在910m处的应力分布情况如图6~7所示。

图6 910m时的Von Mises应力分布

图7 910m时各齿根部的Von Mises应力

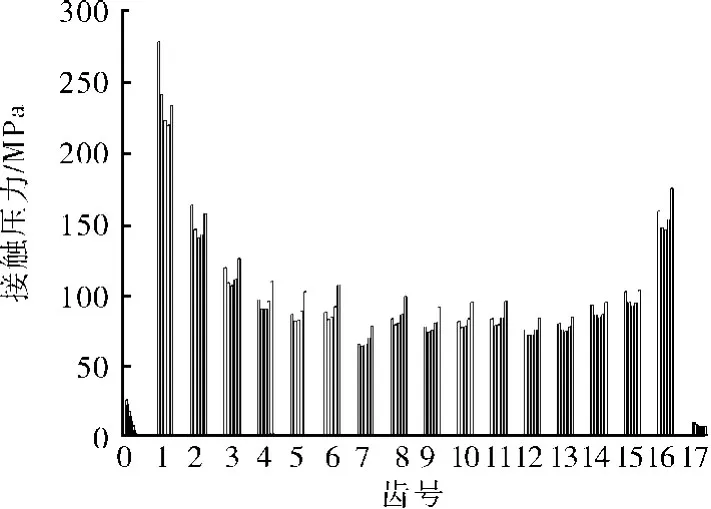

通过分析可以看出,910m接头处螺纹应力集中点位置没变,主要集中于外螺纹1号齿的根部。各齿接触压力分布的有限元计算结果如图8所示(横轴上0和17分别对应上、下台肩)。内、外接头台肩接触压力很小,可以认为此时两台肩刚刚脱离接触,承受交变载荷的形式变得复杂,可能由此加速疲劳破坏的速度。改变预紧力后该临界深度会改变,这与实际中预紧力对接头破坏影响较大的描述相吻合。

该分析是对钻杆接头进行的静载计算,在计算过程中进行了适当的简化,将钻杆接头简化为二维轴对称模型,并通过一定的代换公式将钻杆所受的扭矩转化为轴向力,并考虑了预紧力的影响,所以该分析的性质是单向拉伸静力学分析。

图8 910m时的各齿接触压力分布

3 接头变形造成预紧力的损失

根据AD24井的测量统计结果,由于工人施工粗糙,双台肩处螺纹不同程度地发生变形或底部端面凹陷。施加的预紧力有一部分转化成了螺纹底部端面的弹性功,使得双台肩钻杆提供的额外预紧力大幅减小。在特定的情况下,910m处的某一钻杆可能由于这个原因,真实受力忽然高于钻杆的许用应力,发生断裂。即使在910m处没有发生断裂,钻杆在此过程中也受到了很大的载荷而发生损伤,使得在继续钻探过程中如果遇到比较大的附加应力,就有可能发生断裂。使用中的钻杆接头螺纹端面处由于发生弯曲或者磕碰等原因,端面已经不是一个平面,几乎所有的钻杆端面处都存在着或大或小的偏差量,其中有些钻杆的偏差量在0.001m以上。这些钻杆在使用过程中,由于这些偏差量的存在,对钻杆预紧力产生很大的影响,使钻杆承载能力降低。当在接头螺纹上施加预紧力时,预紧力的作用首先是使长端面上发生弹性变形,当长端面经过弹性变形与短端面平行后,才会一起产生预紧力的作用,因此有一部分预紧力损失,这一部分预紧力就是较长端面发生弹性变形的预紧力。

假设某一端面的长端面比短端面长0.001m,则预紧力为

也就是当端面具有0.001m的偏差时,就会损失200MPa的预紧力,并且随偏差的增大,预紧力损失也增大。预紧力与偏差的关系如图9所示。

图9 预紧力与偏差量关系曲线

由图9可以看出,外螺纹接头每弯曲0.001m时损失的预紧力为200MPa,因此接头弯曲和外接头端面磕碰伤所造成的端面凹凸不平对钻杆的受力影响是非常大的。并且随着偏差量的增大,预紧力的损失加大直至预紧力消失。

4 结论与建议

1) 分别对钻杆极限载荷状态和910m深处钻杆载荷状态进行了有限元计算,由计算结果可知,在轴向力和扭矩作用下,外螺纹的1、2齿及内螺纹的16齿接触压力相对较大,并在其齿根部发生应力集中,因此139.7mm接头在工作过程中,上述位置易发生失效。

2) 钻杆接头几何尺寸改变、弯曲变形、端面存在较严重的磕碰伤使双台肩钻杆接头承载能力大幅下降是钻杆接头产生疲劳断裂的主要原因。建议在双台肩钻杆使用、拆装过程中必须对钻杆接头部位严加保护,轻拿轻放,严禁磕碰。

[1] 李鹤林,李平全,冯耀荣.石油钻柱失效分析及预防[M].北京:石油工业出版社,1999.

[2] 张 瑟,张国正,张春婉,等.双台肩钻杆接头开裂失效分析[J].石油矿场机械,2010,39(1):71-77.

[3] 赵大伟,赵国仙,赵映辉,等.88.9mm×9.35mmG105钻杆内螺纹接头胀扣失效分析[J].石油矿场机械,2009,38(6):56-60.

[4] 魏善泉.127mm×9.19mm S135钻杆管体断裂失效分析[J].石油矿场机械,2007,36(11):30-33.

[5] 张 林,罗 增,林元华,等.双台肩螺纹接头参数与应力应变关系研究[J].石油矿场机械,2010,39(4):21-23.

[6] 胡芳婷,卢 强,张 琦,等.双台肩技术在小尺寸钻铤上的应用研究[J].石油矿场机械,2008,37(5):14-21.

[7] 贾永红,王云梁,杨锦荣.双台肩螺纹结构在177.8 mm钻铤上的应用[J].石油矿场机械,2008,37(12):93-94.

[8] 张 毅,王治国,刘甫清.钻杆接头双台肩抗扭应力分析[J].钢管,2003,32(5):7-10.

[9] 希格力·J E,米什克·C R.机械工程设计[M].北京:机械工业出版社,2002.

[10] 韩志勇.垂直井眼内钻柱的轴向力计算及强度校核[J].石油钻探技术,1995,23(增刊):8-13.

Rupture Analysis of139.7mm Drill Pipe Joints in AD24Well

YI Hao1,LV Qing-gang1,CHEN Yong2,LIU Zhi-liang2,ZHANG Sheng-peng2,LEI Zheng-yi3

(1.Engineering Research Institute of SINOPEC Northwest Oilfield Branch,Equipment Supply Center of SINOPEC Northwest Oilfield Branch,Urumqi 830011,China;2.Drilling Engineering and Technology Research Institute of Xibu Drilling Engineering Company Limited,Karamay834000,China;3.Engineering Technology Department of PetroChina Jilin Oilfield Company,Songyuan138000,China)

The139.7mm pipes were used to drill in AD24well,crack happened on 39pipes.With a large proportion of rupture,it had inherent reasons.Therefore,finite element technique was adopted to quantitatively analyzing the reasons of the failure,in order to take corresponding prevention measures to provide theoretical basis.Moreover measuring statistical results were used and bearing capacity decreasing of double shoulder pipe joints was the main reason of fatigue fracture.

drill pipe;rupture;measuring and statistics;double shoulder pipejoints

1001-3482(2011)09-0062-04

TE921.2

A

2011-03-07

易 浩(1980-),男,湖南岳阳人,工程师,硕士,主要从事钻井工程及相关科研工作,E-mail:zjsyihao@126.com。