玻璃钢油管失效分析及对策

马来增,张 辛,徐兴平

(1.中国石油大学机电工程学院,山东东营257061;2.胜利油田公司东辛采油厂,山东东营257060) ①

玻璃钢油管失效分析及对策

马来增1,2,张 辛1,徐兴平1

(1.中国石油大学机电工程学院,山东东营257061;2.胜利油田公司东辛采油厂,山东东营257060)①

玻璃钢油管有效地解决了偏磨、腐蚀问题。由于玻璃钢材料性能的原因,使冲程损失增大,螺纹断裂失效增多。介绍了玻璃钢油管在胜利油田东辛采油厂的使用情况,分析了主要失效形式。提出了减小玻璃钢油管失效的措施:①悬挂尾管;②下端锚定;③采用适合的螺纹加工工艺和扣型,增加连接强度。实践证明,这些措施取得了明显的效果。

油管;玻璃纤维;失效;措施

目前,中国部分油田进入高含水开采期,有的新油管下井1a后即发生腐蚀穿孔,3a就得全部更换。国内外学者对钢质油管的腐蚀做了研究[2],并提出了防腐措施,但油管腐蚀失效仍然严重。在四川酸性气田,特别是磨溪油田,天然气中含有H2S、CO2、Cl-、硫酸盐还原菌(SRB)的地层水,对油管、套管、集输管线腐蚀十分严重,井下油管在2a左右即发生腐蚀断裂。胜利油田已进入特高含水开发期,采出污水含有溶解氧、硫酸盐还原菌、H2S、CO2、Cl-,对管材腐蚀相当严重,平均腐蚀速度为1~7mm/a,应力作用下的点蚀速度[2]为14mm/a。

为了减少油管腐蚀造成的损失,首先应正确选用管材,在采油、注水等工程中适用的场合使用玻璃钢油管等非金属管材是一种正确的选择[3-5]。

玻璃钢油管的优点:

1) 防腐性能优越。

2) 水力摩阻系数低、延缓结垢。

3) 摩擦因数小、磨损少。

4) 质量轻。

玻璃钢油管正在油田推广应用,失效的案例较少。根据已有的工程经验,玻璃钢油管的主要失效形式有螺纹脱扣、渗漏或泄漏、断裂、腐蚀等[6]。

1 玻璃钢油管失效分析

胜利油田东辛采油厂从2007年开始在油井上试验玻璃钢油管采油。截至目前,共在偏磨腐蚀严重的井上试验玻璃钢油管24口井,其中有10口井至今仍正常生产,6口井因玻璃钢油管螺纹脱扣而倒井,4口井因玻璃钢油管泄漏而倒井,另外几口井因别的原因而停用玻璃钢油管。试验前平均泵挂1 217m,日产液量25.8m3,检泵周期196d,泵效74%;试验后平均泵挂1 219m,日产液量24.8m3,检泵周期151d,泵效68%。玻璃钢油管螺纹脱扣、管漏、泵效低和生产周期短是主要问题。

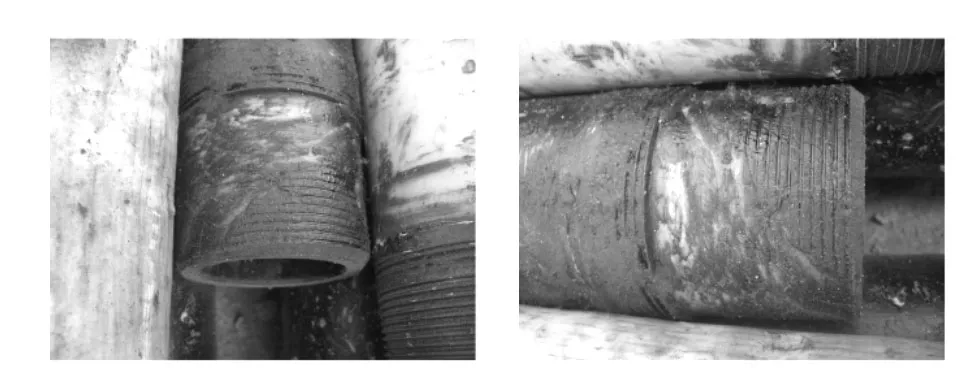

1.1 螺纹脱扣

现场出现的螺纹脱扣如图1所示。

图1 玻璃钢油管螺纹脱扣形貌

造成螺纹脱扣的主要原因:

1) 加工工艺 玻璃钢油管的螺纹是采用粘接工艺或机加工工艺加工而成。如果采用粘接工艺,由于油管本体和螺纹采用的是不同的材料,两者的力学性能不同,所以导致两者的强度不同,螺纹的粘接强度明显低于管本体强度,所以在使用中出现螺纹脱扣的现象;如果螺纹是机加工而成,车削时车断了玻璃纤维,降低了螺纹牙的强度,因此玻璃钢管螺纹承受的拉力较小,现场使用中出现了螺纹脱扣和断裂现象。

2) 应力过大 玻璃钢油管的许用应力为48.4 MPa[7]。在机采井中,玻璃钢油管受到的力主要有[8-10]:

①油管自重。它和油管的外径和壁厚有关。

②井液浮力。上、下冲程中,浮力是沿管轴线方向向上作用在油管端部,与液面深度有关。由于液面深度变化不大,浮力可以看作是一个恒定值。

③液柱力。上冲程时,由于固定阀打开,液柱压作用在抽油杆上,不作用在油管上;下冲程时,液柱作用在油管上的力为整个油管内的液体重力。

④柱塞与衬套之间的摩擦力。当泵径≤70mm时,柱塞与衬套之间的摩擦力<1 717N。此力的方向是变的,上冲程时向上,下冲程时向下。

⑤抽油杆和油管之间的摩擦力。在直井中,抽油杆与油管之间的摩擦力通常不超过抽油杆重力的1.5%。力的方向是变的,上冲程时向上作用,下冲程时向下作用。

⑥液柱和油管之间的摩擦力。该力与液柱和油管间的相对运动速度有关,但主要取决于井液粘度。根据现场示功图分析,约为抽油杆和油管之间摩擦力的1/1.3,上冲程时向上,下冲程时消失。

玻璃钢管柱最薄弱处是其螺纹连接处。通过计算得知,当玻璃钢油管的泵挂深度>1 800m时,管柱内的最大应力超过其许用应力,造成玻璃钢油管因强度不够而脱扣。

1.2 管漏

管漏是玻璃钢油管失效的最普遍形式。在较低应力水平下,由于螺纹材料(胶)与玻璃纤维和基体树脂的弹性模量、泊松比、延伸率等物理性能的差异,导致螺纹和管基体的变形不同,从而使螺纹处产生泄漏。随着工作时间的延长,泄漏越来越大。上述现象积累到一定程度时,导致螺纹密封失效[11]。

1.3 断裂

玻璃钢管管体受到轴向拉伸或内压拉伸破坏后,宏观上破坏的形式表现为颈缩和沿缠绕方向的层间分离。外压及轴向拉伸作用下,管子的主要失效为屈曲失效。首先是管子的1层失效,然后整体失效。

1.4 腐蚀

影响复合材料腐蚀性能的主要因素是树脂基体、增强纤维和它们的界面。

树脂基体的腐蚀可分为物理腐蚀和化学腐蚀。物理腐蚀指腐蚀介质扩散或经吸收而进人基体的内部,导致高聚物性能的改变。化学腐蚀是指介质与基体发生化学反应,例如降解或生成新化合物等,从而改变原来的性质。温度对管子的极限压力强度产生明显的影响。

玻璃纤维的腐蚀是介质浸入复合材料渗过树脂层与玻璃纤维作用的效应。侵入的途径:

1) 通过工艺过程中形成的气泡及应力作用下破坏而形成的裂纹扩展通道。

2) 树脂内部的杂质遇介质后溶解产生渗透压,进而形成微裂纹,使介质渗入。

3) 介质沿界面渗入,使纤维与基体的粘着性能劣化,并增加了微裂纹。

界面的腐蚀是介质通过各种通道在界面处使树脂产生溶胀、界面产生横向拉伸应力造成的。当这种拉伸应力大于界面粘着强度时,就出现了纤维与树脂的脱粘破坏[12-14]。

2 减少玻璃钢油管失效的对策

2.1 悬挂尾管

玻璃钢油管的弹性模量小,导致管柱变形量大、冲程损失大、泵效降低。为使采用玻璃钢油管采油后的泵效不低于同等工况下采用钢管采油的泵效,油井平均生产周期>420d,现场采用玻璃钢油管下端锚定,并加重尾管。以莱38斜113井为例,玻璃钢油管下端加重300m钢制尾管,两级杆配小直径防磨接箍。加尾管之前,日产液35.8m3,泵效81%,生产周期39d;加尾管之后,日产液31.6m3,泵效88%,生产周期552d。采用尾管加重+锚定的方法基本解决了冲程损失、交变载荷的影响,单井泵效>60%,平均泵效达到76%,生产周期延长10倍多。

2.2 管柱单向锚定

计算表明,冲程损失主要与动液面深度有关,动液面越深,冲程损失越大。由于抽油杆的伸缩目前尚无有效的控制方法,因此,现场主要采用了控制油管伸缩的方法来减少冲程损失。目前,控制油管伸缩的工具可分为机械式卡瓦油管锚、液压油管锚、油管张力锚、液压双向卡瓦油管锚和液压单向卡瓦油管锚5类。这5类控制工具由于结构原理不同,现场应用效果也不同。为了延长检泵周期,在提高泵效的同时,避免管卡脱扣事故,本试验油区应用了防油管下移的ZXSM-115型单向卡瓦锚。由于该锚定器为单向锚定,上提管柱,锚瓦自动内收,不会造成管卡事故。

通过有限元分析,与不锚定时相比,锚定后的最大应力值和变形量都要小于没有锚定的情况。以1 200m玻璃钢管加300m钢管为例,油管下端不锚定时,上、下冲程最大应力分别为43.3MPa和50.6MPa,最大变形量分别为2.073m和2.83m;油管下端锚定时,上、下冲程最大应力均为40.3MPa,最大变形量均为1.94m,与不锚定时相比,均有减小。

2.3 优选接箍扣型

由于玻璃钢油管的螺纹粘接油管本体,中性点以下油管伸缩变形,使螺纹承受一定扭转和拉压的交变载荷,易造成公扣和母扣间的粘着断裂。在玻璃钢油管试用的油区,油管失效的主要形式是螺纹的粘扣和断裂,本体本身断裂失效较少。为减少粘扣和螺纹断裂脱落现象,对玻璃钢管螺纹的加工工艺进行研究,并对接箍扣型和材质进行优选分析。

现场应用的玻璃钢油管接箍采用2种加工工艺:

1) 在本体上采用粘接工艺加工。这种是公扣成型工艺,由于本体表面光滑,粘接的强度低,为此,在螺纹粘接前,对管头进行车削,降低其表面粗糙度,从而提高粘接强度。

2) 直接在模具上采用玻璃纤维螺旋缠绕工艺,再进行固化、切头、造锥,母扣成型。这种工艺由于浸胶与胶液含量不易精确控制,会直接影响管柱的复合强度,增加管柱的孔隙,使其耐老化性和剪切性能降低。大量试验表明:纤维缠绕制品的强度和疲劳性能与缠绕张力有密切关系,制品含胶量大及均匀性与缠绕张力的关系非常大。因此,精确地控制含胶量和缠绕张力能够有效地提高玻璃钢管制品的复合强度。另外,确定合理的固化制度能使树脂达到需要固化度,并使制品各部分固化收缩均匀,避免由内应力引起的变形、分层和开裂,保证制品的力学性能。

由于玻璃钢螺纹连接是油管柱连接的最薄弱环节。为改进玻璃钢管在连接上的缺陷,提高管柱的整体连接强度,保证玻璃钢管柱井下工作的可靠性,笔者对玻璃钢油管接箍进行了不同扣型、不同材质、不同井深下的计算机模拟和有限元分析。对于接箍扣型,目前使用的有圆螺纹和偏梯形螺纹;有普通钢制接箍和玻璃钢接箍。

经过试验得到:室温时酸酐类试样的平均抗拉强度σ=189.625MPa,弹性模量E=1.60×103MPa;胺类试样平均抗拉强度=127.25MPa,弹性模量E=1.60×103MPa。

按照油管螺纹标准,建立了管螺纹的标准模型。分别对1 800、1 600和1 500m3种油井的玻璃钢管柱进行了分析。在分析时按照管柱重力+300m液柱重力进行加载,再考虑到浮力的影响及接箍在拧紧时初始预紧力的影响。接箍分别采用了钢制接箍和玻璃钢接箍。有限元分析结果表明:钢制接箍的最大应力明显大于玻璃钢接箍,因此建议使用玻璃钢接箍;偏梯形螺纹的接箍最大应力大于圆螺纹接箍,因此建议使用圆螺纹接箍。综合考虑,建议现场使用圆螺纹玻璃钢接箍。

3 结论

1) 玻璃钢油管螺纹脱扣、管漏、泵效低和生产周期短是应用玻璃钢管采油遇到的主要问题。其中螺纹脱扣和断裂失效是玻璃钢油管应用中的最薄弱环节。

2) 通过悬挂尾管和单向锚定可以有效地解决泵效降低、检泵周期短等生产问题。

3) 针对玻璃钢油管本体和接箍的加工工艺,提高加工过程中的参数和原料制剂控制精度,能够有效地提高玻璃钢管及接箍的力学性能,减少失效的可能性。

4) 根据有限元分析结果,得到不同材质不同扣型接箍的最大应力和变形量,综合考虑,建议使用圆螺纹玻璃钢接箍。

[1] 孙 粲,谢发勤,田 伟,等.油管钢的CO2和H2S腐蚀及防护技术研究进展[J].石油矿场机械,2009,38(5):55-61.

[2] 马来增,谢先华.抽油机井应用玻璃钢管采油技术研究[J].石油天然气学报,2010,32(3):369-372.

[3] 马来增,孙卫娟,高 峰.改性玻璃钢内衬油管性能试验[J].石油矿场机械,2001,30(增刊):44-46.

[4] 郑金中,姜广彬,王向东,等.玻璃钢油管在海上分层注水井中的适应性研究[J].石油矿场机械,2010,39(9):55-57.

[5] Bass,Gordon N.Economic evaluation of fiberglass tubing in gas well service[J].Materials Performance,1991,30(3):57-61.

[6] Stocchi A.Physical and water aging of glass fiber-reinforced plastic pipes[J].Composite Interfaces,2006,13(8/9):685-697.

[7] 田 丰.油田用玻璃钢管的失效分析[J].国外石油机械,1996,7(3):75-78.

[8] 万邦烈.采油机械的设计计算[M].北京:石油工业出版社,1988:60-68.

[9] 张 琪.采油工程原理及计算[M].东营:石油大学出版社,2001:52-55.

[10] 李继志.石油钻采设备及工艺概论[M].东营:石油大学出版社,1992:45-52.

[11] 郭生武,杨 龙,冯耀荣,等.油田用玻璃钢管[M].北京:石油工业出版社,2004.

[12] 李忠江.油田用纤维缠绕玻璃钢管的设计[J].全面腐蚀控制,1995,10(1):30-31.

[13] 吴则中,田 丰,李 策.玻璃钢管在我国油田的应用[J].全面腐蚀控制,1995,11(1):12-15.

[14] 张玉芳,邓永荣,郭生武,等.玻璃钢油管在高温高压环境下的耐腐蚀性研究[J].油气储运,1998,17(10):42-44.

Failure Analysis and Countermeasures for Fiberglass Oil Tubing

MA Lai-zeng1,2,ZHANG Xin1,XU Xing-ping1

(1.College of Mechanical and Electronic Engineering,China University of Petroleum,Dongying257061,China;2.Dongxin Oil Production Plant,Shengli Oilfield Company,Dongying257060,China)

The characteristics of the fiberglass oil tubing are summarized.Main failure patterns are analyzed.The use of the fiberglass oil tubing in Dongxin Oil Production Plant is introduced.Actual measures for reducing failure are set forth:suspending tail tubing,anchoring low end,using new threading technology to improve its connection strength.Practice shows that these measures are very efficient.

tubing;glass fiber;failure;measure

1001-3482(2011)11-0061-04

TE931.2

B

2011-05-05

马来增(1974-),男,山东巨野人,高级工程师,硕士,博士研究生,1996年毕业于大庆石油学院矿机专业,主要从事采油工程与注水工艺技术研究与管理工作。