高速铁路超大断面隧道施工方法数值模拟研究

苏 江

(铁道第三勘测设计院集团有限公司,天津 300240)

高速铁路超大断面隧道施工方法数值模拟研究

苏 江

(铁道第三勘测设计院集团有限公司,天津 300240)

针对高速铁路软弱、浅埋超大断面隧道,采用双侧壁导坑法、三台阶七步法两种施工方法分别进行三维数值模拟和开挖方法的科学性进行对比分析,结果表明:在施作大管棚超前支护的前提下,三台阶七步法比较合理. 研究结论为同类工程的设计和施工提供理论参考.

高速铁路隧道;数值模拟;双侧壁导坑法;三台阶七步法

与常速铁路隧道相比,高速铁路隧道开挖面积将达到140~170m²,为超大断面隧道[1]. 由于开挖断面增大,隧道开挖时围岩自稳能力变差,松弛范围加大,施工难度急剧增加. 如果隧道施工方法选择不当,将直接影响到施工进度、施工安全、工程投资等[2].

京沪高速铁路西渴马一号隧道洞身DK421+400~DK421+575段上覆30m厚崩塌堆积层,充填碎石土及角砾土,结构松散,容易掉顶,浅埋破碎,施工难度较大. 此地段,设计采用长管棚超前支护、双侧壁导坑法施工. 双侧壁导坑法通过刚性分隔让大断面隧道改为小断面隧道,能尽早封闭成环,有利于控制变形,保证隧道施工的安全;但同时也存在着作业面多,各工序相互干扰大,施工进度慢,增加对围岩的扰动次数等缺点[3]. 因此在现场施工中,可以考虑采用三台阶法施工,以达到既保证施工安全同时加快施工速度的目的.

本文拟选取双侧壁导坑法、三台阶七步法等两种施工方法对浅埋、软弱围岩段进行开挖模拟. 通过对模拟结果的分析,评价开挖方案的合理性,为设计和施工提供理论依据,并为类似工程提供借鉴.

1 西渴马一号隧道洞身浅埋段支护设计

西渴马一号隧道洞身浅埋段采用复合式衬砌结构. 初期支护采用锚杆、钢拱架、钢筋网和喷射混凝土联合支护:砂浆锚杆直径为22mm,长为4m,0.8m×1m 梅花形布置;钢拱架采用间距为0.6m 的I20a型工字钢;喷射混凝土采用厚度为28cm 的C25混凝土,全环施作,拱墙喷混凝土中掺加合成纤维. 二次衬砌采用C35钢筋混凝土,拱墙处厚度为50cm,仰拱处厚度为60cm. 由于围岩破碎,稳定性差,拱部120°范围内打设长30m,外径108mm的大管棚超前支护作为辅助施工措施.

2 数值模拟方案

2.1 计算模型的建立

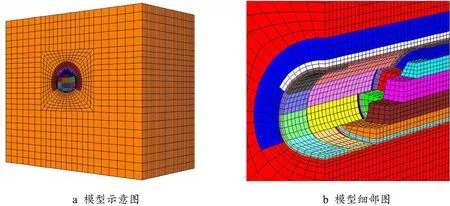

为保证计算结果的可靠性,同时考虑合理的计算工作量,三维计算模型的边界范围按以下要求选取:水平方向自隧道中心线至模型边界取50m;垂直方向自隧道底部向下取42m;考虑到隧道浅埋,模型向上取至地表;模型沿隧道纵向取50m. 计算采用的边界条件为:模型的侧面边界受水平位移约束;下部边界受到竖向位移约束;地表为自由边界,不受任何约束. 双侧壁导坑法三维数值模型见图 1,三台阶七步法三维数值模型见图2.

图1 双侧壁导坑法三维数值模型

图2 三台阶七步法三维数值模型

2.2 计算参数

西渴马一号隧道洞身浅埋段为Ⅴ级围岩,模拟计算时假设围岩为单一、均质的连续介质,其物理力学性质根据工程地质勘察资料并结合规范来取值[4]. 锚杆、长管棚超前预支护的加固效果,根据经验通过提高围岩的物理力学参数来模拟[5]. 钢拱架的作用采用等效方法予以考虑,即将钢拱架弹性模量折算给喷射混凝土. 计算没有考虑钢筋网的作用效果,作为结构的安全储备.

由于隧道埋深较浅,初始应力场根据岩体的自重应力场计算得到. 岩体的本构关系采用理想弹塑性模型,并服从Mohr-Coulomb 屈服准则.

本次计算围岩及锚杆、超前支护加固区的物理力学参数见表1.

表1 围岩及加固区物理力学参数

2.3 施工步骤模拟

西渴马一号隧道的模拟施工步骤,分别为设计阶段推荐采用的双侧壁导坑法和施工考虑采用的三台阶七步法. 这两种开挖方法的施工工序示意图见图3,图中的数字表示依次开挖的断面顺序编号.

图3 施工工序示意图

3 计算结果分析

计算采用有限差分软件FLAC3D进行数值模拟计算. 考虑到边界条件的影响,以及隧道开挖时的空间效应,取隧道模型纵向的中间断面为研究断面,对计算结果进行分析.

3.1 拱顶下沉对比分析

在研究断面处,两种工法围岩竖向位移分布云图见图4.

图4 围岩竖向位移分布云图

从图4可知,在隧道开挖过程中,双侧壁导坑法最大拱顶下沉值为8.52mm,三台阶七步法最大拱顶下沉值为14.55mm,前者仅为后者的58.56%. 双侧壁导坑法未出现竖向位移大于1mm的区域,三台阶七步法竖向位移大于1mm的区域位于拱顶及两侧拱肩上方约10m范围内.

可见,双侧壁导坑法对围岩变形的控制效果,要优于三台阶七步法. 通过计算过程可知,两种开挖方法的围岩变形都能在开挖后趋于收敛,并参照《铁路隧道设计规范》关于隧道周边位移的规定[4],两种开挖方法拱顶下沉量都不超过允许变形值. 因此,两种开挖方法都能够保证施工安全.

3.2 围岩应力及塑性区对比分析

在研究断面处,采用三种施工方法时,围岩最小主应力(压应力)分布云图见图 5,隧道周边围岩塑性区见图6.

采用双侧壁导坑法开挖时,周边围岩最大压应力值为1.019MPa;塑性区分布在两侧边墙,最大塑性区深度约为1.5m. 采用三台阶七步法开挖时,边墙处一定深度内为应力集中区,最大值压应力值为1.140MPa;塑性区分布在两侧边墙及墙脚处,边墙塑性区深度约为3m,墙脚处最大塑性区深度约为5.5m.

图5 围岩最小主应力分布云图

图6 隧道周边围岩塑性区

对比两种施工方法,双侧壁导坑法的最大压应力值、塑性区大小都小于三台阶七步法,说明双侧壁导坑法由于一次开挖断面面积较小,初期支护及时封闭,引起隧道两侧边墙的应力集中程度较小. 对于三台阶七步法,最大压应力值为1.140MPa,在围岩可以承受的压应力范围;最大塑性破坏深度约为5.5m,也是可以通过打设长锚杆,加强锁脚锚管等措施加以控制的.

3.3 初期支护应力对比分析

在研究断面附近,两种施工方法的初期支护最小主应力分布云图见图7.

图7 初期支护最小主应力分布云图

从图 7可以看出,双侧壁导坑法的初期支护在临时支护与初期支护交接部位压应力最大,达到14.453MPa,超过C25喷射混凝土的弯曲抗压强度设计值13.5MPa[4],这样大的压应力对于临时支护来说是一个严峻的考验. 三台阶七步法的初期支护在边墙处压应力最大,达到6.319MPa.

以上分析表明,双侧壁导坑法的支护受力远大于三台阶七步法. 双侧壁导坑法施工可以有效控制围岩位移,是以支护承受较大的形变压力为代价的;而三台阶七步法施工通过适度的围岩变形使得围岩应力得到有效释放,大大减小了支护受力.

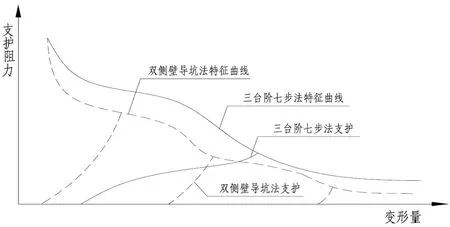

4 三台阶七步法可行性

双侧壁导坑法能够多次封闭成环,提供多次的支护阻力,且能够有效的控制变形. 但三台七步法,虽不能多次成环,却能够通过适度的围岩变形使得围岩应力得到有效释放,减小了支护受力,充分发挥围岩自身承载能力,这反映了新奥法的核心理念,也可以通过特征曲线法分析反映出来(见图8).

图8 特征曲线法图解

5 三台阶七步法在施工进度及经济比较中的优越性

5.1 施工进度优越性

根据隧道施工经验,采用三台阶七步法施工,月成洞指标约 50~60m,而采用双侧壁导坑法施工,月成洞指标只能达到20~30m. 从施工进度的角度考虑,三台阶七步法远远优于双侧壁导坑法.

5.2 经济比较中优越性

由于三台阶七步法不用施作临时支护,相比双侧壁导坑法,节省了钢架及射混凝土数量,工程造价得到降低. 以西渴马一号隧道断面为例,如采用双侧壁导坑法,每延米需临时支护钢架 1.715t,临时支护喷射混凝土7.12m3,加上装拆临时支护的工费. 双侧壁导坑法在临时支护方面的投资每延米近1.5万元,而三台阶七步法则没有这部分投资费用. 因此,在满足支护效果的前提下,三台阶七步法更为经济合理.

6 结论

通过对浅埋软弱围岩大断面隧道施工的三维数值模拟对比研究,可以看出,虽然双侧壁导坑法对控制围岩变形、减小围岩塑性破坏的效果要优于三台阶七步法,但其对围岩位移及塑性破坏的控制效果,是以支护承受较大的形变压力、增多施工工序、延长施工工期、增加工程造价为代价的;而在超前大管棚支护作用下,采用三台阶七步法施工,充分发挥围岩的自承能力,使围岩变形值小于允许变形值,塑性破坏也在可控范围内,能满足隧道开挖支护效果,确保施工安全,同时达到加快施工进度,节省施工费用的目的.另外,三台阶法可以发挥大型施工机械设备多台阶流水施工的优势,同时遇到其他地质条件改变时,能容易地变换为其他施工方法,体现灵活多变易变的特点.

因此,在施作大管棚超前支护的前提下,三台阶七步法能够很好的解决大断面隧道开挖快速掘进和围岩稳定的问题,又能降低工程造价,是比较合理的施工方法,适用于高速铁路隧道超大断面矿山法施工.

[1] 陈立宝. 三台阶法在客运专线山岭隧道软弱围岩中的推广应用[J]. 铁道工程学报, 2008(12): 72-74.

[2] 铁道部工程设计鉴定中心. 高速铁路隧道[M]. 北京: 中国铁道出版社, 2006.

[3] 杨仲杰. 客运专线特大断面隧道开挖方法研究[J]. 铁道建筑, 2008(5): 61-63.

[4] 中华人民共和国铁道部第二勘察设计院. TB 10003-2005铁路隧道设计规范[S]. 北京: 中国铁道出版社, 2005.

[5] 汤劲松, 刘松玉, 童立松, 等. 破碎岩体浅埋大跨公路隧道开挖方案对比研究[J]. 岩土力学, 2007(S1): 469-473.

(责任编辑:饶 超)

Numerical Analysis on Excavation Methods of High-speed Railway Tunnel with Extra-large Section

SU Jiang

( The Third Railway Survey and Design Institute Group Corporation Ltd., Tian Jing 300240, China)

Aiming at the shallow overburned and extra-large section tunnel in high speed railway, the three dimensional numerical simulation is conducted to model different excavation methods, including double-sidedrift excavation and three-bench seven-step excavation. By comparative analysis, it demonstrates that double-side- drift excavation is more reasonable when the pipe-roof advanced support technology is applied. The results of this study are expected to provide academic reference to design and construction for the similar engineering.

High-speed railway tunnel; Numerical simulation; Double-side- drift excavation ; Three-bench seven-step excavation

U455

A

1009-2854(2011)05-0042-06

2011-03-01;

2011-04-13

苏 江(1983— ),男,四川南充人,铁道第三勘测设计院集团有限公司助理工程师.