丁醛精馏塔流程模拟与优化

王洪军 扬子石油化工设计工程有限责任公司 南京 210048

周 虹 南京医药化工设计研究院有限公司 南京 210004

设 计技 术

丁醛精馏塔流程模拟与优化

王洪军*扬子石油化工设计工程有限责任公司 南京 210048

周 虹 南京医药化工设计研究院有限公司 南京 210004

利用Aspen-plus流程模拟软件对丁辛醇装置丁醛精馏塔建立流程模拟模型,比较模拟结果与设计值,通过灵敏度分析,确定最佳操作参数条件。

丁醛 精馏塔 流程模拟 模型

250 kt/a丁辛醇装置为扬子-巴斯夫一体化工程9套工艺装置之一,该装置以丙烯、氧气等为原料,经过反应和精馏等操作生产丁辛醇。丁辛醇主要应用于油漆、树脂和其它涂料的溶剂,还可用于制增塑剂等,在医药和工业上具有广泛的用途。根据市场需求的变化,扬子-巴斯夫进行二期扩能改造。为更好地服务于该改造项目,进行250kt/a丁辛醇装置丁醛精馏塔流程模拟及优化,发现问题并提出解决方案,以提高经济效益。

1 流程

来自上游装置的含少量异丁醛、C12等的正丁醛物料进正丁醛精馏塔进行分离操作。塔顶出料为异丁醛和小分子混合物;塔底为正丁醛和C12等大分子混合物;设置侧线采出作为主物料正丁醛出口,主物料经冷凝后进闪蒸罐,然后加压冷却送去储存。正丁醛精馏塔流程见图1。

图1 正丁醛精馏塔流程示意图

2 流程模拟

流程模拟是将由许多单元过程组成的化工流程用数学模型描述,并在计算机上通过改变各种条件(如回流比等)得到所需要的结果。用流程模拟系统来模拟工业流程,是工艺工程师进行化工设计和优化时常用的方法之一。因此,开发了一些用于流程模拟的软件,应用比较广泛的有Aspen-plus、Pro-II等。Aspen-plus是Aspen Tech公司最早开发的稳态模拟软件,现已成为标准流程模拟软件。该软件包括由50多种单元设备模型组成的模型库及5000种物质的物性数据库,在科研开发-工程设计-生产管理各个阶段均有广泛的应用。

在Aspen-plus中,所有的单元操作模型都需要物性参数来计算而生成结果,因此物性方法选择对模拟结果有决定性的影响。该精馏塔操作含正丁醛和异丁醛以及少量非极性体系,选用NRTL物性方法。

3 模拟计算结果与讨论

正丁醛精馏塔为PALL环填料塔,选用RADFRAC模块模拟,根据等板高度折算成130块塔板,第55块塔板进料,主物料从第125块塔板侧线采出。根据资料及经验取板效率为50%[1]。

3.1 模拟结果

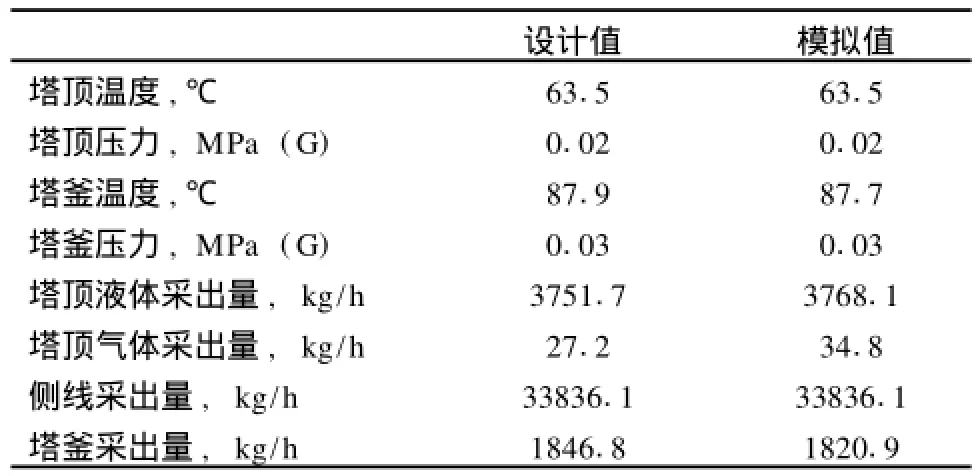

正丁醛精馏塔设计工艺参数模拟计算结果见表1。

表1 正丁醛精馏塔设计工艺参数模拟计算结果

正丁醛精馏塔各流股组成模拟计算结果见表2。

表2 正丁醛精馏塔各流股组成模拟计算结果

正丁醛精馏塔塔顶和塔底负荷模拟计算结果见表3。

表3 正丁醛精馏塔塔顶和塔底负荷模拟计算结果

由于原流程塔顶蒸气冷凝后先经过一个闪蒸罐,然后再回流,而在Aspen-plus RADFRAC模块中没有闪蒸罐,因此塔顶气体和液体采出流股中小分子的组分含量模拟结果与设计值不一致。且此流股相对量比较小,对考察侧线采出流股、塔顶液体采出流股和塔釜采出流股影响较小。其他模拟结果与设计值基本一致,因此从考察主要因数角度考虑,该模拟流程是符合本装置,且是可靠的。

3.2 讨论

3.2.1 进料位置

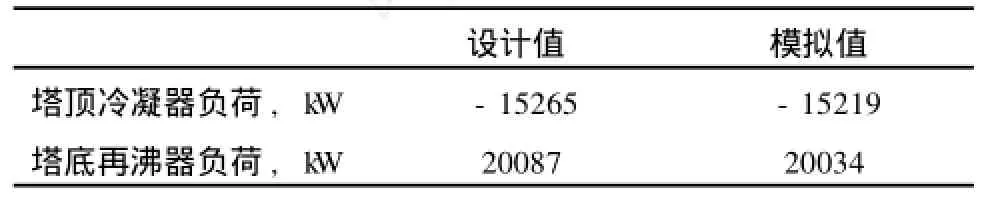

进料位置对侧线采出流股正丁醛含量的影响见图2。

图2 进料位置对侧线采出流股正丁醛含量的影响

由图2可以看出,随进料位置的下降,正丁醛的含量先增加后下降。在第55块塔板进料达到最大值,这是因为提馏段太高或太低都会影响整个塔的效率,所以选择在第55块塔板进料。

3.2.2 侧线采出位置

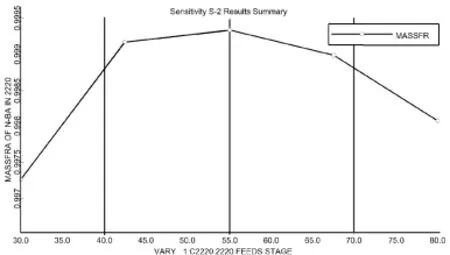

侧线采出位置对侧线采出流股正丁醛含量的影响见图3。

图3 侧线采出位置对侧线采出流股正丁醛含量的影响

由图3可以看出,随侧线采出流股的位置的下降,侧线采出流股正丁醛的含量先升后降,在第125块塔板时,达到最大值。选择在第125块塔板作为侧线采出位置。

3.2.3 回流比

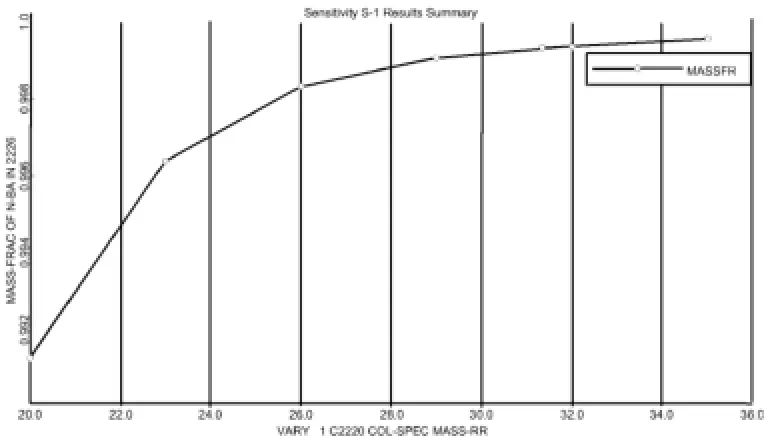

回流比对侧线采出流股正丁醛含量的影响见图4。

图4 回流比对侧线采出流股正丁醛含量的影响

由图4可以看出,随着回流比的增加,正丁醛的含量也增加,当回流比增加到28时,正丁醛的含量超过0.999,实际取的回流比为31.35。表4为两种回流比条件下,塔顶、塔底负荷的变化。

表4 回流比R=31.35和R=28下塔顶塔底负荷

由表4可以看出,降低回流比可以减少塔顶冷凝器和塔底再沸器的负荷。因此在满足侧线采出正丁醛的含量要求的基础上,可以适当降低回流比,从而降低塔的负荷,节约操作成本。

4 结语

(1)通过NRTL物性方法对扬-巴丁辛醇装置正丁醛精馏塔进行模拟计算,计算结果与设计值基本一致。

(2)通过灵敏度分析,确定最佳的进料和侧线采出位置。

(3)在保证侧线采出正丁醛含量的基础上,可以适当降低回流比,以使精馏塔的负荷有下降的空间。

1 汪镇安等.化工工艺设计手册(上册)[M].北京:化学工业出版社,2003.7.

Build up the simulation model of the butyraldehyde distillation column process in butyl and octanol unit by using Aspen-plus process simulation software and compare the simulation result with the design value. Determine the optimal operation parametrical condition by using the sensitivity analysis.

Simulation and Optimization of Butyraldehyde Distillation Column Process

Wang Hongjun,et al

(Nanjing Yangzi Petrolchem icalDesign Engineering Company,Nanjing210048)

butyraldehyde distillation column process simulation model

*王洪军:助理工程师。2007年毕业于南京工业大学化学工程专业获硕士学位。一直从事工程设计工作。联系电话:(025) 57785888-3506。

(修改回稿2011-03-02)