大比例粉矿烧结试验研究

程国彪 高丙寅 张红丽

(安阳钢铁股份有限公司)

大比例粉矿烧结试验研究

程国彪 高丙寅 张红丽

(安阳钢铁股份有限公司)

介绍安钢采用烧结杯作为实验手段,研究了不同高比例粉矿对烧结技术指标的影响,给出了为维持烧结矿产质量所采用的工艺参数、操作参数、生石灰配比等的相应调整方法。

烧结粉矿 熔剂 试验研究

0 前言

近几年来,安钢烧结生产使用铁矿粉中精矿和进口粉矿的比例一直控制在 1∶1左右,即在烧结生产的配料比例中各占 35%左右 (其它为返矿、回收料、各种熔剂和燃料)。该精矿和粉矿的配用比例,有利于烧结生产工艺控制和烧结矿产品质量尤其是烧结矿强度的控制。2008年来,受世界金融危机的影响,国内、外钢铁市场急剧变化,经营形势异常严峻。为了应对金融危机对我公司钢铁生产经营的影响,2009年度,公司提出了“低成本运行”的生产经营指导方针。在烧结矿成本中,铁原料成本占 85%~90%,因此,降低铁料成本就成为烧结生产“低成本运行”的关键。就当前铁矿粉市场的供应情况看,进口粉矿较国内精矿在价格及性价比上具有一定的优势。从这个意义上讲,降低国内精矿配比,提高进口粉矿配用比例,即可实现结构优化降低烧结矿成本。为此,安钢烧结厂和公司铁前组共同研究,结合安钢可供利用的国内、国外铁矿粉市场资源,制定了大比例增加进口粉矿的烧结生产“低成本运行”原料结构方案。进口粉矿配用比例增加后,将会对烧结生产及烧结矿强度带来不同程度的影响。为了保证“低成本运行”原料结构下烧结生产及烧结矿质量的稳定,2008年 12月~2009年 2月,在公司技术中心的大力支持下,进行了大比例配用粉矿的烧结试验研究。

1 试验用原、燃料条件

试验用原、燃料均取自烧结生产现场。其主要物理、化学成分见表 1。

表1 烧结试验用原、燃料物理化学成分 ω%

2 试验方案

2.1 试验原料结构

试验以 2008年烧结生产实际用原料结构为基准,即粉矿配比量 35%,精矿配比量 34%(粉矿、精矿配量之比为 51%∶49%)。石灰石粉配比为4.50%。在此基础上,依据 2009年安钢铁矿粉采购总体计划,结合 2008年度矿粉库存,逐步增加粉矿配用比例,确定三组试验配料结构方案,见表 2。

2.2 试验内容及目标

以表 2中四组试验原料结构为基础,通过工艺参数 (混合料水、碳配量,抽风负压等)优化、熔剂结构优化等措施,达到稳定和改善烧结矿强度的目的,使“低成本运行”下的原料结构生产及烧结矿产品质量水平满足炼铁高炉冶炼需求。

表2 烧结试验原料结构方案

由于进口粉矿 Al2O3含量较高,粉矿配比增加后的试验,烧结矿 MgO控制水平由 1.85%增加到2.00%。这一点,会对烧结矿强度及粒度组成造成一定的不利影响。

3 试验结果及分析

3.1 试验结果

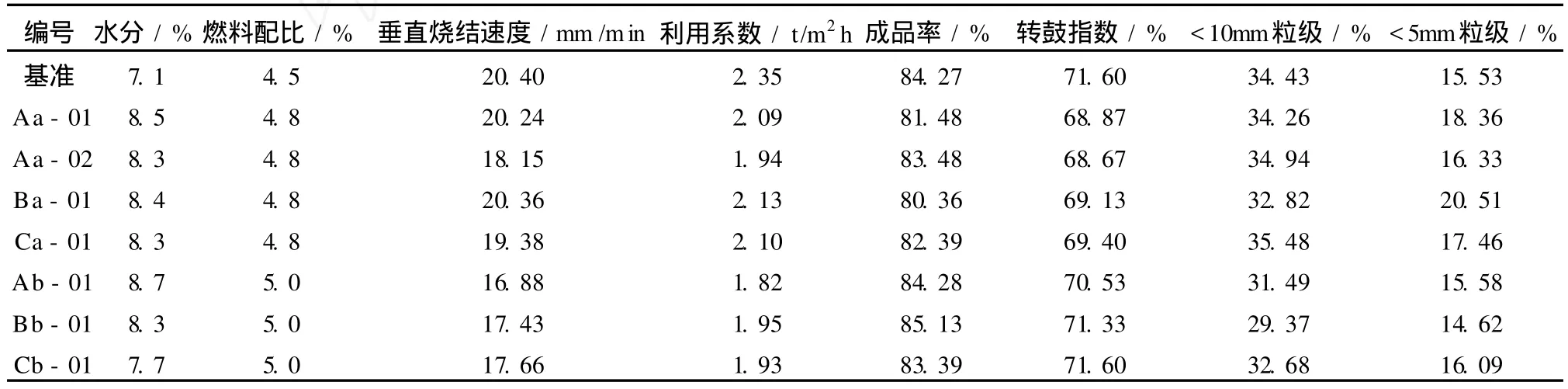

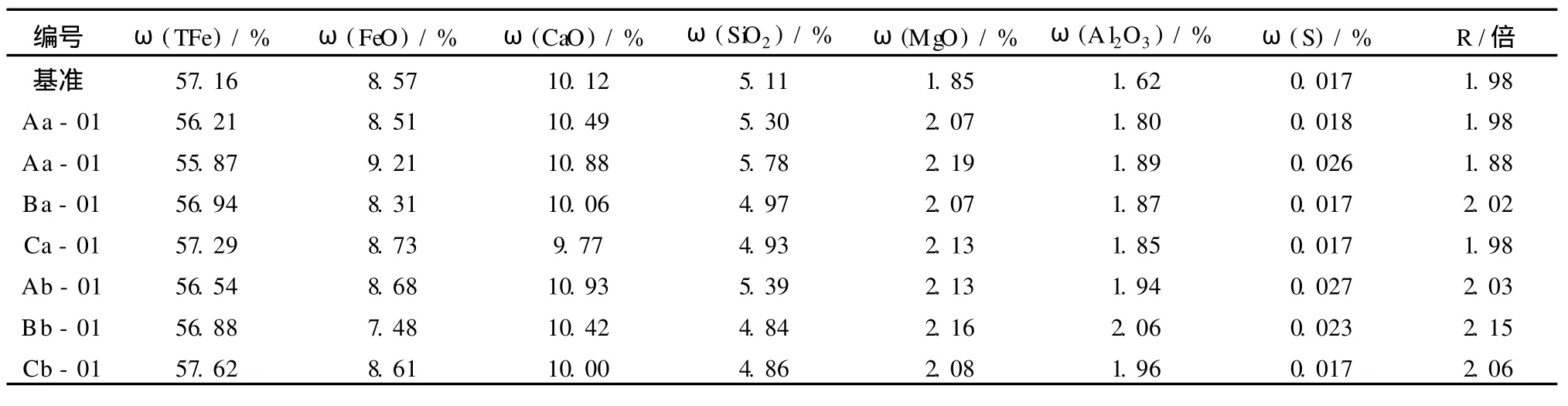

烧结杯试验工艺技术、质量指标和烧结矿化学成分见表 3、表 4。

表3 烧结试验工艺技术、质量指标

表4 烧结矿化学成分

3.2 试验A原料结构

试验A原料结构是在 2008年四季度用料结构基础上确定的,其粉矿配比量为 46%,其中褐铁矿配比为 26%。

3.2.1 配用生石灰 A

配用含 CaO(82.50%)高的生石灰 A(Aa-01),烧结矿转鼓指数为 68.87%,较基准样降低2.73%。 -5 mm粒级为 18.36%,增加 2.83%。烧结矿成品率 81.48%,降低 2.79%。受成品率降低的影响,在垂直烧结速度基本相同的情况下,利用系数由 2.35 t/m2h降至 2.09 t/m2h。若烧结矿碱度由1.98降低至 1.88(Aa-02),垂直烧结速度由20.24 mm/min降至 18.15 mm/min。主要是因碱度的降低减少了混合料中生石灰配比量,使生石灰对混合料造球的强化作用降低所致。碱度的降低弱化了混合料在烧结过程中液相的生成能力。垂直烧结速度的减小又有利于烧结矿强度的提高。二者综合作用的结果,使烧结矿转鼓指数降低 0.2%,-5 mm粒级含量减少 2.03%,成品率增加 2.0%,烧结机利用系数降低 0.15 t/m2h。

3.2.2 配用生石灰B

配用含 CaO(70.50%)低的生石灰 B(Ab-01),将混合料配碳量增加 0.2%,烧结矿转鼓指数为 70.53%,和 Aa-01样相比,提高了 1.66%。-5 mm和 -10 mm粒级含量为 15.58%和31.49%,也分别降低了 2.78%和 2.77%,相应地,成品率由81.48%增加到 84.28%。主要原因是,较低品质的生石灰对烧结混合料强化作用减小,混合料粒度组成变差,透气性下降,垂直烧结速度由 20.24 mm/min降低到 16.88 mm/min。垂直烧结速度的降低,使烧结过程高温保持时间延长,烧结矿强度得到改善。配碳量的增加,弥补了烧结料层上部热量相对不足的影响,也有利于烧结矿粒度组成的改善。由于生石灰强化作用的弱化,垂直烧结速度的降低,使烧结机利用系数由 2.09t/m2h降低到了1.82 t/m2h。尽管 Ab-01试验样烧结矿强度大幅度改善,但与基准样相比,烧结矿转鼓指数仍低1.07%,使用该原料结构进行烧结生产,烧结矿强度要低于 2008年的水平,且烧结机利用系数也会受到影响。

该原料结构中褐铁矿配比量较高,达 26%。这样,一方面由于使用的褐铁矿亲水性较强,故适宜的混合料水分较基准样高,达 8.5%左右;另一方面褐铁矿结晶水在烧结过程中分解吸热,混合料适宜的配碳量增加,由基准样的 4.5%上升到 4.8%以上。

3.3 试验 B原料结构

试验B原料结构是在 2009年一季度用料结构基础上确定的,其粉矿配比量为 57.5%,其中褐铁矿配比为 23.5%。

3.3.1 配用生石灰 A

配用生石灰 A(Ba-01),和基准样相比,垂直烧结速度基本相同,烧结矿转鼓指数 69.13%,降低2.47%,-5 mm粒级含量高达 20.51%,升高4.98%,相应地,成品率为 80.36%,下降了 3.91%。受成品率下降的影响,利用系数降低 0.22 t/m2h。

3.3.2 配用生石灰 B

配用生石灰B,将混合料配碳量增加 0.2%且烧结矿碱度由 2.02提高到 2.15(Bb-01),垂直烧结速度降低至 17.43 mm/min,烧结矿转鼓指数达到71.33%,接近基准样的水平。 -5 mm、-10 mm粒级含量及成品率为 14.62%、29.37%和 85.13%,均优于基准样。由于垂直烧结速度的降低,利用系数降低至 1.95 t/m2h,较基准样下降 0.40 t/m2h。由于烧结矿碱度的提高,在配碳量增加的情况下,烧结矿 FeO没有升高,反而由 8.31%降低到 7.48%。

由此可知,使用 B原料结构,适当降低垂直烧结速度、增加混合料配碳量和烧结矿碱度,烧结矿强度可以基本保持在基准样的水平。

3.4 试验 C原料结构

试验 C原料结构是在 2009年年度用料结构基础上确定的,其粉矿配比量为 61%,其中褐铁矿配比为 24%。

3.4.1 配用生石灰 A

配用生石灰 A(Ca-01)和基准样相比,垂直烧结速度为 19.38 mm/min,降低 1.02 mm/min。烧结矿转鼓指数为 69.40%,降低 2.20%。 -5 mm粒级含量为 17.46%,升高 1.93%,相应地,烧结矿成品率降低 1.88%。受垂直烧结速度和成品率降低的影响,利用系数由 2.35 t/m2h降低至 2.10 t/m2h。

3.4.2 配用生石灰B

配用生石灰 B,将混合料配碳量增加 0.2%,烧结矿碱度由 1.98提高到 2.06,同时,适当降低混合料水分(Cb-01),垂直烧结速度降至17.66 mm/min,烧结矿转鼓指数上升至 71.60%,与基准样相同。-5 mm粒级含量 16.09%,较基准样增加0.56%,而 -10 mm粒级含量为 32.68%,较基准样下降1.75%。烧结矿成品率下降 0.82%。烧结矿 FeO略有降低。利用系数降低至 1.93 t/m2h。

由此可知,使用 C原料结构,适当降低垂直烧结速度、增加混合料配碳量和烧结矿碱度并降低混合料水分控制水平,烧结矿强度可以达到基准样的水平。

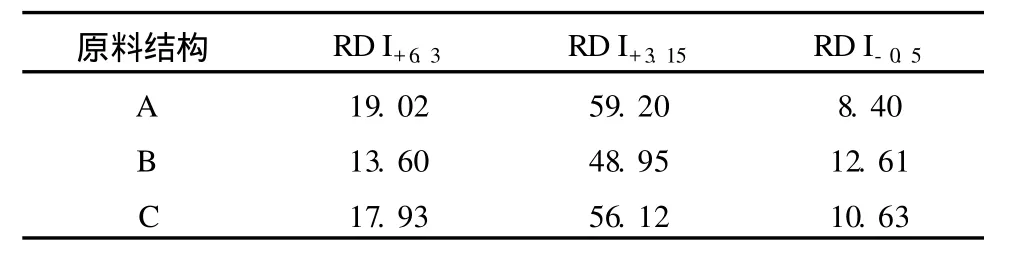

3.5 烧结矿冶金性能

A、B、C三组原料结构的烧结矿低温还原粉化性能检验结果见表 5。

表5 烧结矿低温还原粉化性能 %

由表 5可知,使用大比例赤铁粉矿烧结,烧结矿低温还原粉化指数较低,RD I+3.15的最高59.20%,最低仅为 48.95%。这是由赤铁矿粉烧结特性所决定的。要保证高炉上部透气性,应对烧结矿采取喷洒氯化钙的措施。

4 工业性试验

为了研究大比例粉矿原料结构对烧结生产过程及烧结矿产品质量的影响规律,验证实验室大比例试验结果,探讨大比例粉矿烧结生产经验,于 2008年 12月 30日~2009年 1月 9日在 90㎡烧结机上进行了工业性试验。试验采用原料结构 C,该结构对应到工业生产中粉矿比例为 53.5%。

4.1 烧结矿主要产品质量指标实现情况

工业性试验烧结矿主要产品质量指标完成情况见表 6。

4.2 对比分析

由表 6可以看出,工业试验烧结矿转鼓指数平均为 75.27%,较 2008年度平均水平下降 0.56百分点;筛分指数和烧结矿粒度组成 <10 mm含量分别为 2.18%和 16.88%,较 2008年度平均水平升高0.75和 0.62百分点。由此可见,在烧结矿碱度控制水平较低的情况下,将烧结料中粉矿配比增加到 53.5%后,烧结矿强度是降低的,烧结矿转鼓指数和粒度组成均变差。试验中,尽管烧结矿 FeO控制水平较高,达 9.18%,较 2008年度平均水平高 0.52百分点,但仍弥补不了原料结构变化带来大负面影响。

表6 烧结机试验数据

从以上工业性试验结果看,在我公司目前的工艺及原料条件下,随着进口赤铁粉矿配用比例的增加,烧结矿强度降低,烧结矿转鼓指数和粒度组成指标变差。90 m2烧结机工业性试验结果与实验室试验结果基本是一致的。若要减轻粉矿配比增加后对烧结矿强度造成的影响,需适当提高烧结矿碱度控制水平并降低烧结过程中的垂直烧结速度如关小抽风机风门,这样,会在一定程度上降低烧结机生产率。

5 结论

1)由于进口粉矿中 Al2O3含量高,其配用比例增加后,烧结矿 Al2O3含量会随之升高。为了满足炼铁高炉冶炼造渣的需要,应适当增加烧结矿中MgO的控制水平。这样,将对烧结矿强度及粒度组成带来不利影响。

2)进口粉矿为赤铁矿和褐铁矿,在烧结过程中需用的热量较高,相应地,混合料中固体燃料的适宜配用比例也高。烧结生产中应适当增加固体燃料的配用量。在相同工艺条件下,采用大比例粉矿原料结构进行烧结生产,烧结机生产率、烧结矿强度、粒度组成指标均会降低。

3)控制垂直烧结速度 (如降低抽风负压、使用不同品质的熔剂等),烧结矿强度改善不明显。提高烧结矿碱度,由于熔剂配比量增加,混合料平均粒径变大,透气性改善,垂直烧结速度加快,烧结矿强度改善也不明显甚至可能降低。控制垂直烧结速度,同时提高烧结矿碱度,烧结矿强度明显改善。

4)熔剂 (生石灰)品质的变化会直接影响烧结混合料粒度组成,进而影响烧结过程中的透气性及垂直烧结速度,造成烧结强度的变化。为了烧结过程及烧结矿强度的稳定,应严格使用熔剂质量控制,保证烧结生产使用熔剂品质的稳定。

5)粉矿比例提高后,烧结矿低温还原粉化性能受到影响,低温还原粉化指数 RD I+3.15均在 66%以下。为了保证炼铁高炉上部的透气性,应对成品烧结矿采取喷洒氯化钙的措施。

[1] 代汝昌.烧结生产用熔剂结构优化的工业试验.山东冶金,2004,26(2):40~42.

[2] 薛俊虎.烧结生产技能知识问答.北京:冶金工业出版社,2005:86~123

EXPERIM ENT STUDY ON THE LARGE SCALE FINE ORE SINTERING

Cheng Guobiao Gao Bingyin Zhang Hongli

(Anyang Iron&Steel Stock Co.,Ltd)

The paper investigated the effect of different large scale fine ore on sintering technique indexes bymeans of sinter pot in Angang and put for ward the adopted process parameters,operation parameters and blending ratio of calcium lime etc adjustingmeasures for keeping sinter output and quality.

sintering fine ore flux experiment and study

*

:2011—1—6