150 t钢包底吹氩位置的优化研究

陈玉辉 李京社 赵和平 孙丽媛 丁小明 宋方方

(1.兴澄特种钢铁有限公司;2.北京科技大学;3.新疆金特钢铁股份有限公司)

150 t钢包底吹氩位置的优化研究

陈玉辉1李京社2赵和平3孙丽媛2丁小明2宋方方2

(1.兴澄特种钢铁有限公司;2.北京科技大学;3.新疆金特钢铁股份有限公司)

根据相似原理,对兴澄特钢150 t钢包建立几何比例为1∶3的水力学模型,通过测定不同底吹条件下钢包的混匀时间,确定最佳的底部透气砖位置及吹气流量。研究表明:原型双孔吹气方案下混匀效果欠佳,较大气量下气流股会对包衬造成冲刷侵蚀。优化后得到最佳方案为:双孔在1/2 R圆周上,成135°布置,吹气量控制在550~600 L/min,可获得最短的混匀时间为53 s。

吹氩位置 水模拟混匀时间

0 前言

钢包底吹氩工艺作为一种经济有效的炉外精炼方式而广泛得到应用。通过安装在钢包底部的透气砖向钢液吹入氩气,产生大量小气泡,并带动钢液运动,从而均匀钢液温度和成分,减少钢中的夹杂[1]。限于现场的高温,钢包吹氩很难获得比较直观的数据,采用水模型冷态模拟已成为研究钢包吹氩的一种主要方法。笔者以兴澄特钢150 t精炼钢包为原型,通过物理水模拟实验研究不同吹气方式下钢包的混匀时间,提出合理的底吹透气砖布置方式及适合的吹气流量,以促进现场生产顺利进行。

1 实验原理及方法

1.1 实验原理

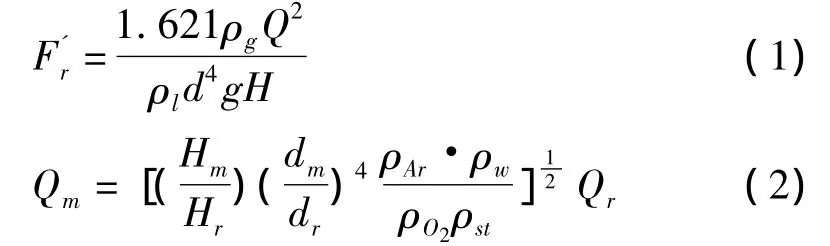

钢包底吹氩工艺中钢包内钢液流动主要受气泡浮力和重力的作用,钢渣之间的相对运动主要受界面张力和重力的作用。根据相似原理,为保证模型与原型相似,应确保两者的修正弗鲁德准数Fr'和韦伯准数We相等[2-4]。实验选用1∶3的实验模型,以水模拟钢液,氮气模拟氩气。

式中:ρg、ρl——气体和溶液的密度,kg·m-3;

H——熔池深度,m; d——喷嘴直径,m;

Q——吹气流量(下标m和p分别表示模型和原型)。

经过转子流量计校正后得到流量计的指示值QA:

1.2 实验方法

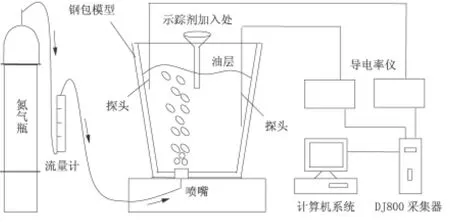

本实验从混匀时间这个指标出发,通过“刺激响应”的技术来测定,即向熔池中加入一定数量的示踪剂,同时监测熔池中某一特性以反映熔池的混合情况。

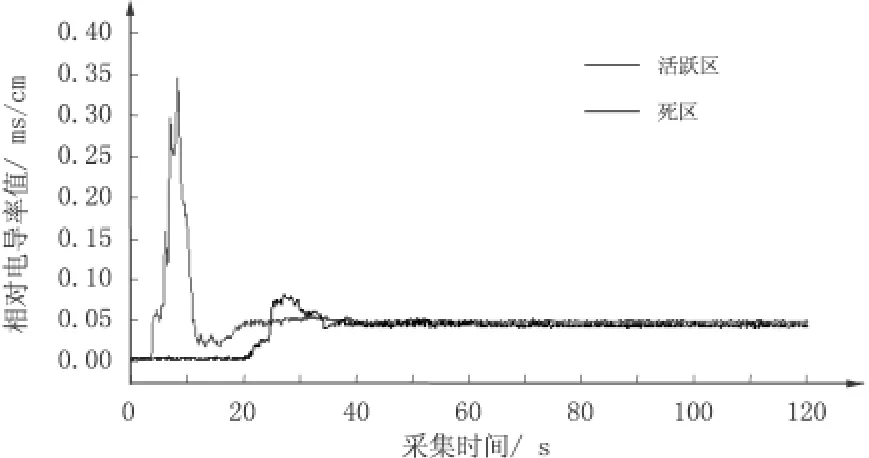

将一支短电极插人近水面的“活跃区”,一支长电极插入底部“滞流区”。实验时,调节供气量至某一值,然后吹气3 min,待流场稳定后,注入100 mL饱和KCl溶液,通过电导率仪和DJ800数据采集系统记录电导率变化情况,直至两测点的电导率一致为止,利用电脑进行数据统计,从开始采集数据到电导率一致所需时间即为混匀时间。实验装置如图1所示。

图1 模拟钢包吹氩装置示意图

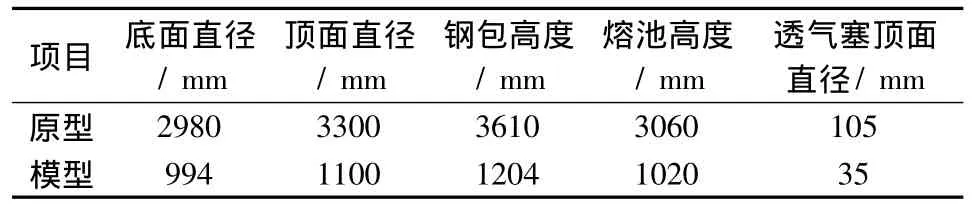

原型和模型对应的钢包主要物理参数和吹气流量分别列于表1、表2。

表1 原型与模型钢包主要尺寸

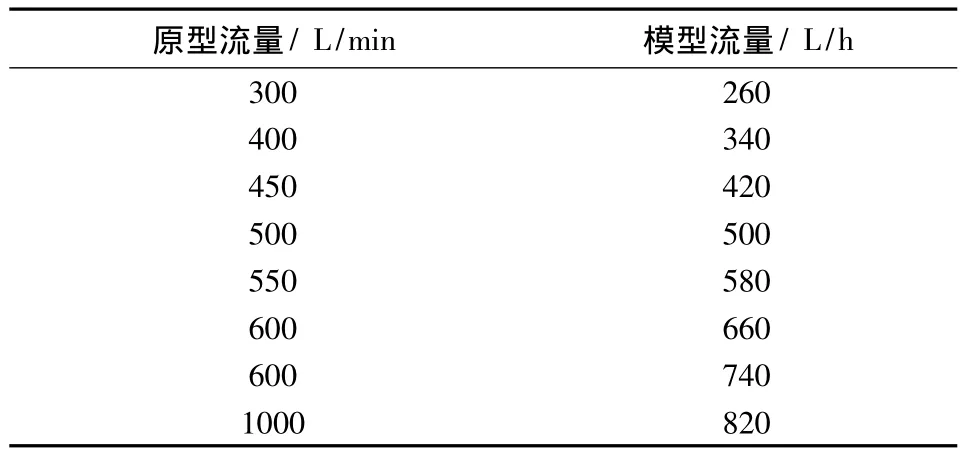

表2 原型与模型气体流量

3 实验方案及结果讨论

原型钢包采用双孔吹氩方式,两透气砖分别位于距钢包中心0.64 R和0.76 R处,夹角约为90°。本实验在钢包底部沿同一半径方向上选择4个不同位置安装喷嘴,与底部中心距离分别为1/3 R,1/2 R,0.64 R,0.76 R,分别进行原型和其它双孔吹气方案。通过测定RTD曲线,得出不同方案下的混匀时间并进行比较,找出最佳底吹位置和相应的吹气量。

3.1 原型实验

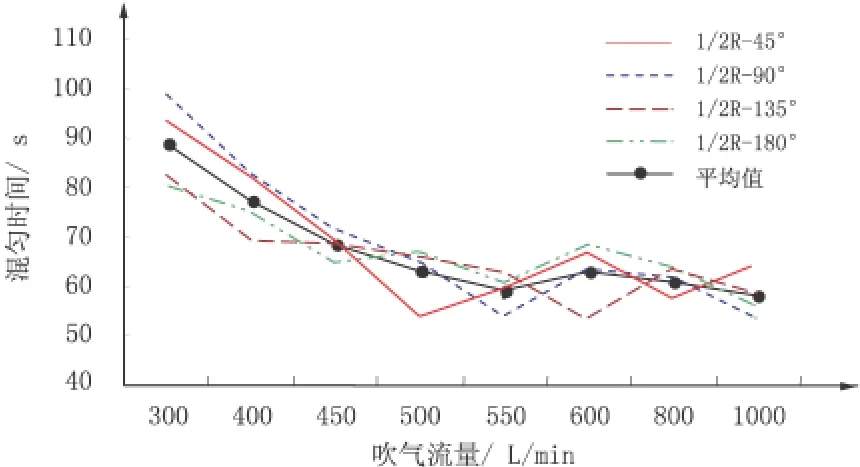

对0.64 R+0.76 R -90°原型双孔布置不同吹气量下进行实验,通过测定RTD曲线,得出不同方案下的混匀时间,实验结果如图2所示。

图2 原型吹气方案下混匀时间随流量的变化

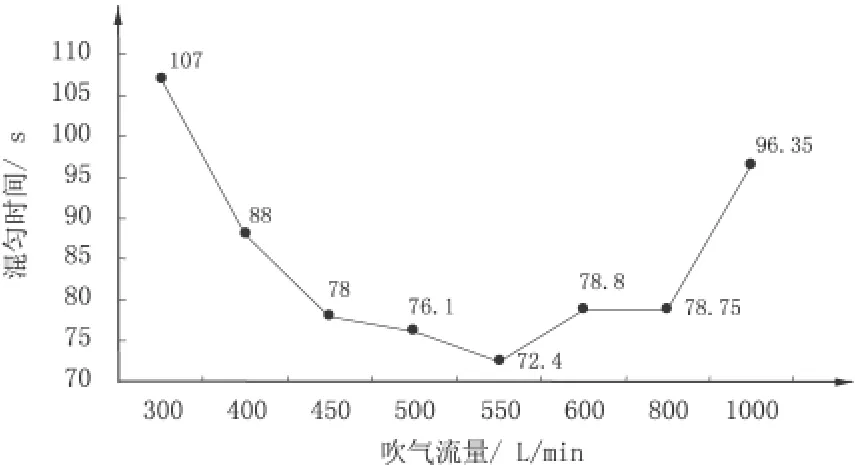

由图2可以看出,对原型钢包吹气进行模拟时,在吹氮流量小于550 L/min时随着流量的增加混匀时间呈明显降低趋势,在550 L/min时可得到最小的混匀时间,为72.4 s。更大吹气量时,混匀时间随着流量的增加反而呈上升趋势,尤其当吹气量提高到最大流量1000 L/min时混匀时间急剧上升,达到96.4 s。这是由于吹气量小时,气泡所作的功主要用于推动液体流动,形成环流,增加吹气量使气泡搅拌能增加,从而混匀时间明显缩短。但当吹气量超过某一临界值后,相当一部分能量消耗于液面隆起和翻滚,随气-液界面交换能量而损失,用于液体环流的能量增加不多,混匀时间变化不明显[5]。同时,大气量可导致有渣情况下液面裸露面积增大,增加夹杂物数量,并且由于熔池搅动剧烈,不利于夹杂物的上浮。且在吹气量大于600 L/min时,观察到靠近包壁的气体流股上升到钢包一定高度时会对钢包壁面产生冲刷,因此,不建议现场使用过大吹气量。综合考虑缩短混匀时间和节约氩气量消耗,原型方案最佳吹气量选择550 L/min。相应的RTD曲线如图3所示。

图3 原型最佳吹气流量下的RTD曲线

3.2 优化实验

对于优化的双孔方案,本实验按双孔的相对位置不同,设计双孔吹气方案:双孔位于同一圆周上按不同夹角(45°、90°、135°及 180°)进行组合。由预备实验时发现0.75 R方案因吹气位置过于靠近包壁,对包衬产生冲刷影响较大,因此双孔优化时不再对其进行试验。

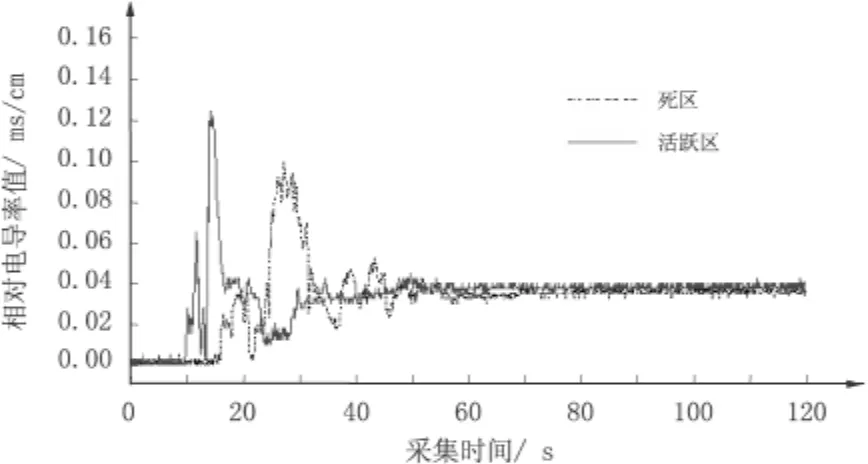

为避免对电极造成影响,仅对1/3 R处的两孔成135°进行布置。图4为同一圆周上不同布置方案的实验结果。

在1/3 R同半径双孔成135°夹角布置时,软吹气量范围内,钢包混匀时间随吹气量的提高明显降低。当模型吹气量提高到0.44 m3/h(原型500 L/min)时,混匀时间达到最小值,为58.55 s。吹气量继续升高时,混匀时间反而上升。这是由于两吹气流股的中心靠近钢包中心点且间距过小,在大于某个吹气量时相互干扰大,使得钢包液面加入的示踪剂在包内传递不平稳。

图4 1/3 R双孔成135°夹角布置时不同吹氮流量下的混匀时间

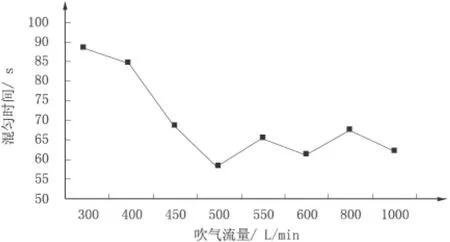

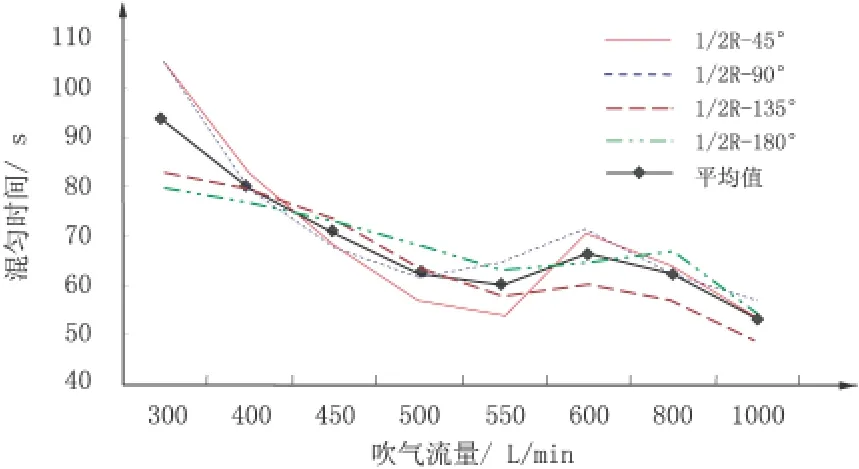

当双孔位于1/2 R成不同夹角布置时,混匀时间随吹气流量的变化规律基本一致,在软吹气量下,混匀时间随吹气流量的提高而降低,得到最小混匀时间,之后出现拐点,随吹气量的进一步增大而升高,继而又降低(如图5所示)。

图5 1/2 R双孔不同夹角布置时不同吹氮流量下的混匀时间

从平均值曲线可以看出,最小混匀时间出现在吹气量约为550 L/min时。不同夹角布置方案下得到的最佳吹气量不同。整体来看,最佳方案应为双孔135°夹角布置,最佳吹气量在600 L/min时,得到最小混匀时间为53 s。尽管在该方案下较大气量时混匀时间有所增长,但考虑对于去夹杂和加热化渣的较小气量下要求混匀时间短,因此选择该方案较好。图6为该吹气方案对应的RTD曲线。

图6 1/2 R双孔成135°夹角布置时,吹气量在600 L·min-1时的 RTD 曲线

对于双孔0.64 R的方案,最小混匀时间对应的吹气量均为最大吹气量(如图7所示),这对于前期的去夹杂及加热化渣意义不大。在此吹气孔布置下,同样是在夹角135°时得到最小混匀时间49 s,软吹气量下得到较小混匀时间时对应的吹气量也在550 L/min。尽管双孔90°夹角布置时,在550 L/min吹气量下得到了本组小气量的最小混匀时间,但其它吹气量下混匀时间整体均偏高,因此,本组选择最佳方案为 0.64 R+0.64 R -135°,550 L/min 吹气量下得到最小混匀时间为58 s。

图7 0.64 R双孔不同夹角布置时不同吹气流量下的混匀时间

总体看来,同样夹角下双孔为0.5 R布置时的混匀时间比0.64 R布置时要小,因此对于同圆周布置的吹气位置,选择0.5 R较好。

4 结论

1)对于原型方案 0.64 R+0.76 R - 90°,在吹气流量范围为450~550 L/min时得到最小混匀时间约为72 s;吹气量大于600 L/min时靠近包壁的气流股会对包衬产生冲刷。

2)不同夹角布置方案下得到的最佳吹气量不同;在某一吹气量范围内,混匀时间是随着吹气量的增加而减小的,超过此吹气量,混匀时间不降反而增加。

3)最小混匀时间的双孔同心吹气方案为:双孔在1/2 R圆周上,成135°布置。吹气量为600 L/min时,钢包吹氩模型内的混匀时间达到53 s,较原型最小混匀时间降低了19.4 s,降幅26.8%。

4)当双孔成135°及180°夹角布置时,两透气塞距离较远,两螺旋上升的气液两相流相互干扰小,搅拌能损失小,利于整个钢包的混匀。

[1] 陈建斌.炉外处理[M].北京:冶金工业出版社,2008:115.

[2] 朱苗勇,萧泽强.钢的精炼过程数学物理模拟[M].北京:冶金工业出版社,1998:124.

[3] Gupta D,Lahiri A K.,A water modelstudy of the flow asymmetry inside a continuous casting mold[J].Metallurgical and Materials Transactions B,1996,27B:757.

[4] PAN Wei,Koyama S.Cold Model Experiment on Entrapment of Inclusions in Steel by Inert Gas Bubble[J].Tetsuto - Hagane,1992,78(8):1361.

[5] 张华,倪红卫,成日金,等.150 t钢包底吹氩工艺优化[J].炼钢,2009,25(5):8 -11.

OPTIMIZATION OF BOTTOM ARGON BLOWING POSITION IN 150 t LADLE

Chen Yuhui1Li Jingshe2Zhao Heping3Sun Liyuan2Ding Xiaoming2Song fangfang2

(1.Xingcheng Special Steel Co.,Ltd:2.University of Science and Technology Beijing:3.Xinjiang Jinte Steel Co.,Ltd)

According to the similitude principle,1:3 water mechanical model has been established for 150 t ladle in Xingcheng Steel.The best bottom nozzle position and the gas flow rate are defined by measuring the mixing time under different bottom blowing conditions.The results show that the original program with two nozzles blowing is not good enough because of washing erosion to the ladle lining from too much blowing gas.The optimum program after optimizing is that the 53 s shortest mixing time can be obtained when best argon blowing position is at 0.5 R with the angle of 135°and the critical flow rate is 550~600 L/min.

argon blowing position water modeling mixing time

*

:2011—9—9