尖晶石对刚玉-尖晶石浇注料性能的影响

王 辉 崔庆阳

(1.本溪钢铁集团公司;2.洛阳利尔耐火材料有限公司)

尖晶石对刚玉-尖晶石浇注料性能的影响

王 辉1崔庆阳2

(1.本溪钢铁集团公司;2.洛阳利尔耐火材料有限公司)

以板状刚玉(6 mm~1 mm、1 mm~0.5 mm、0.5 mm~0 mm)、烧结尖晶石颗粒(1 mm~0.5 mm)为骨料,电熔尖晶石细粉(≤0.044 mm)、白刚玉细粉(≤0.044 mm)、α - Al2O3微粉(≤5 μm,d50=2.01 μm)、纯铝酸钙水泥为基质,按骨料与基质的质量比为70∶30配料,以烧结尖晶石颗粒和电熔尖晶石细粉分别等量代替等粒径的板状刚玉和白刚玉细粉。结果表明:引入6%的电熔尖晶石细粉有利于提高试样的强度,但体积密度降低,显气孔率增大,抗热震性降低;而在引入6%电熔尖晶石细粉的基础上,引入烧结尖晶石颗粒,试样的强度、体积密度持续下降,显气孔率上升,当烧结尖晶石颗粒引入量为6%时,抗热震性最强。

刚玉-尖晶石浇注料 尖晶石 抗热震性

0 前言

随着现代炼钢工业的发展,钢包的冶炼条件日趋严酷,钢包内衬所用耐火材料的使用条件也越来越苛刻,传统材质的浇注料已无法满足技术进步的需求。刚玉-尖晶石浇注料是近几年发展起来的新品种,以其良好的高温性能在大型钢包得到了广泛应用。

近年来对刚玉-尖晶石浇注料的研究颇多[1-2],主要研究了纯铝酸盐水泥、微粉、添加剂等对刚玉-尖晶石浇注料常温及高温性能的影响。由于该浇注料抗热震性相对较差,使用条件比较苛刻,抗剥落性不太好,使用寿命短。尖晶石是一种合成原料,其热膨胀系数小,氧化还原气氛体积稳定性好,抗SO3、碱式硫酸盐侵蚀性强,对炉渣有选择性吸收等优良的理化性质。下面笔者就不同粒度尖晶石加入量对刚玉-尖晶石浇注料常温物理性能及抗热震性影响进行的研究作一阐述。

1 实验原料

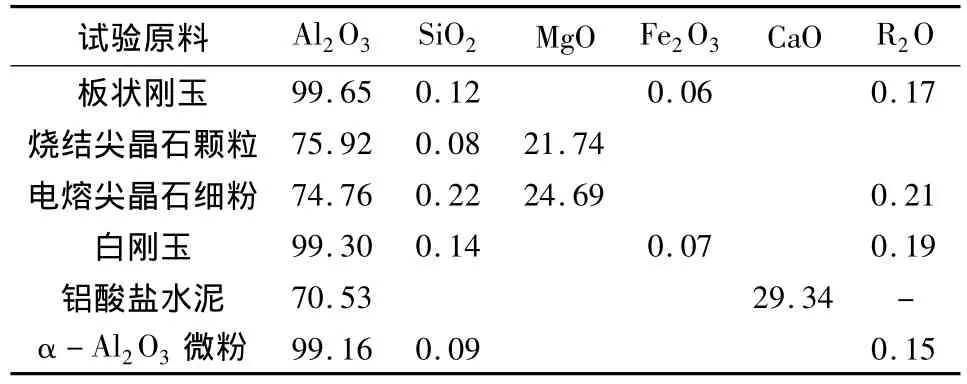

实验以板状刚玉(w(Al2O3)≥99.5%)、烧结尖晶石(w(Al2O3)≥75%)为骨料,以白刚玉细粉(w(Al2O3)>99.3%)、α -Al2O3微粉(w(Al2O3)>99.5%)、电熔尖晶石细粉(w(Al2O3)≥75%)为基质,以纯铝酸盐水泥(w(Al2O3)≥71%)作结合剂制备刚玉-尖晶石浇注料,骨料和基质料的质量比固定为70∶30。实验原料化学成分见表1。

表1 实验原料的化学成分 wt%

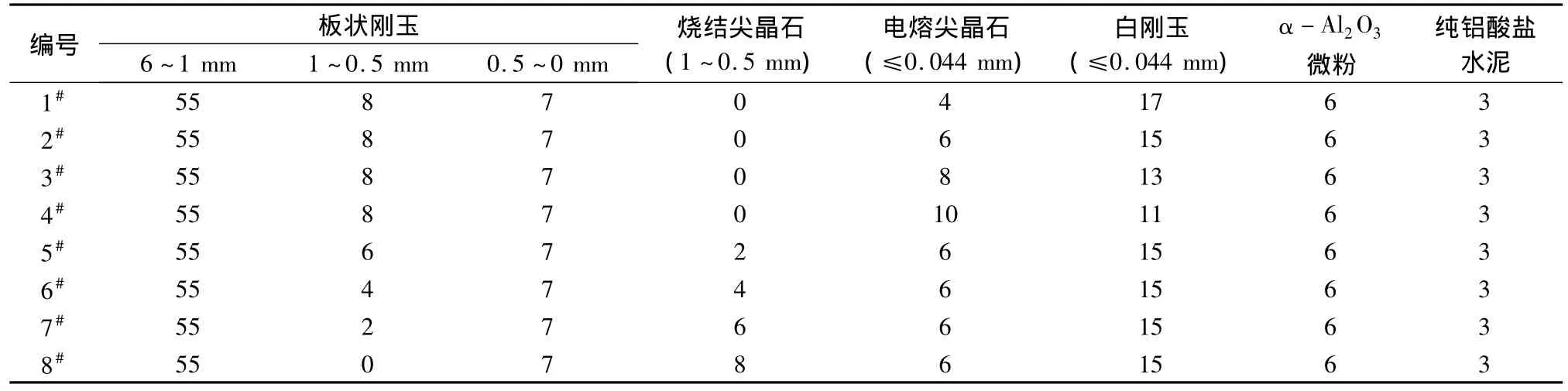

以烧结尖晶石颗粒和电熔尖晶石细粉分别等量 代替相同粒度的板状刚玉,试验原料配比见2。

表2 浇注料的配比 wt%

2 试样的制备及性能检测

2.1 试样制备

将原料按配比混合均匀后,加入减水剂和适量的水,搅拌均匀后振动成型为160 mm×40 mm×40 mm的长方体,自然养护24 h后脱模,在空气中自然干燥24 h,然后在烘箱里于110℃ ×24 h干燥,经1550℃ ×3 h烧后进行性能检测。

2.2 性能测试

分别按 YB/T5200-1993、YB/T 5201-1993、YB/T 5203-1993测试经110℃ ×24 h、1550℃ ×3 h处理后试样的显气孔率、体积密度、抗折强度、耐压强度、线变化率。

抗热震性的测试按如下方法进行:将试样在1100℃下保温20 min后,风冷20 min,反复3次后测定其残余抗折强度。以试样热震后的残余抗折强度保持率(强度保持率=热震后抗折强度/热震前抗折强度×100%)来评价材料的抗热震性。

3 结果与讨论

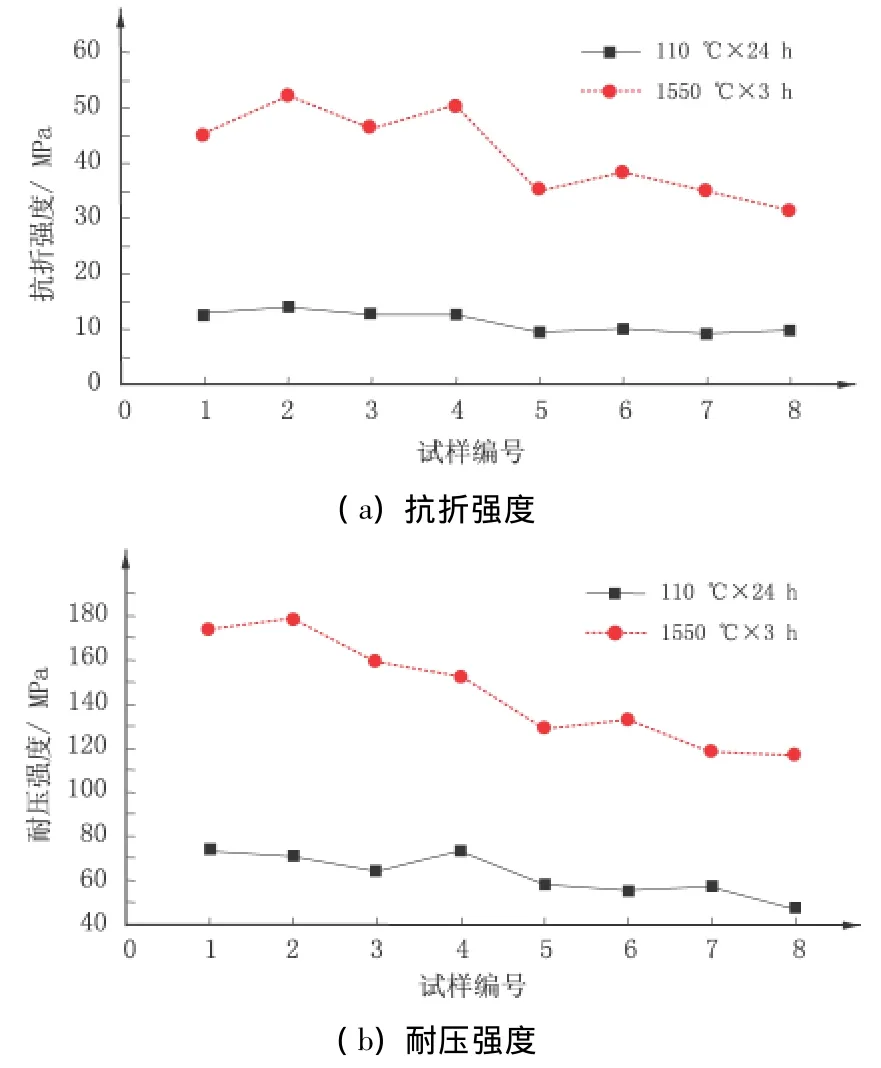

3.1 尖晶石对试样抗折强度和耐压强度的影响

不同尖晶石加入量对试样抗折强度和耐压强度的影响如图1所示。由图1可以看出,随尖晶石引入量的不同,试样的抗折强度和耐压强度变化趋势基本一致。电熔尖晶石细粉含量和烧结尖晶石颗粒对110℃×24 h烘后试样的强度影响不明显。经1550℃×3 h烧后试样抗折强度随着电熔尖晶石细粉引入量的不同变化幅度较大,当引入量为6%时试样强度最大,电熔尖晶石细粉引入量进一步增大,强度降低。在引入尖晶石细粉6%的基础之上,再以2%~8%烧结尖晶石颗粒等量代替板状刚玉,烧后试样强度均下降。

随着电熔尖晶石细粉引入量的增加,烧后试样的强度有较大波动,在烧结的过程中刚玉向尖晶石的固溶量增加,能够有效促进试样的烧结,试样强度增大,当电熔尖晶石细粉引入量为6%时,强度最大;进一步增加电熔尖晶石细粉引入量时,尖晶石和刚玉之间固溶量增加,试样结构缺陷增多,导致强度降低。

图1 尖晶石加入量对试样强度的影响

在引入6%电熔尖晶石细粉的基础之上,再引入2%~8%的烧结尖晶石颗粒,试样的强度均呈明显降低趋势,当烧结尖晶石颗粒引入量为4%时,试样强度较大,但随着尖晶石颗粒引入量的增大,强度又呈减小趋势,刚玉细粉和尖晶石颗粒之间的固溶,使得颗粒边缘或内部有裂纹产生,降低试样的强度。

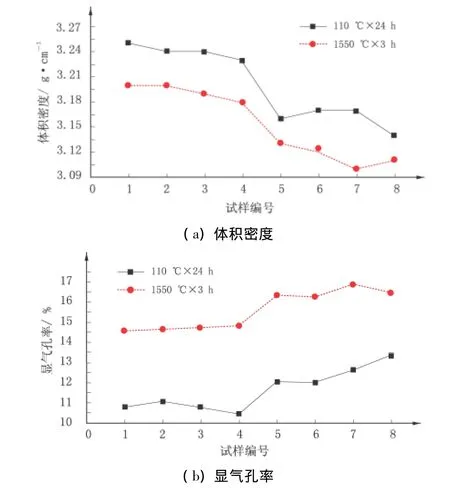

3.1 尖晶石对试样体积密度和气孔率的影响

不同尖晶石引入量对试样体积密度和显气孔率性能的影响如图2所示。由图2可以看出,在浇注料中引入尖晶石,110℃ ×24 h烘后和1550℃ ×3 h烧后试样均呈体积密度减小、显气孔率增大趋势;当固定电熔尖晶石细粉引入量为6%,引入2% ~8%烧结尖晶石颗粒后,试样体积密度更进一步减小,显气孔率增大。

刚玉向尖晶石中大量的固溶,使得颗粒之间存在大量微裂纹,体积密度降低,显气孔率增大;当在引入6%电熔尖晶石细粉的基础之上,再次引入烧结尖晶石颗粒时,体积密度迅速降低,疑似是由于刚玉向尖晶石颗粒中开始固溶,使得部分颗粒外围甚至颗粒内部出现裂纹,显气孔率增大。

图2 尖晶石加入量对试样体积密度、显气孔率的影响

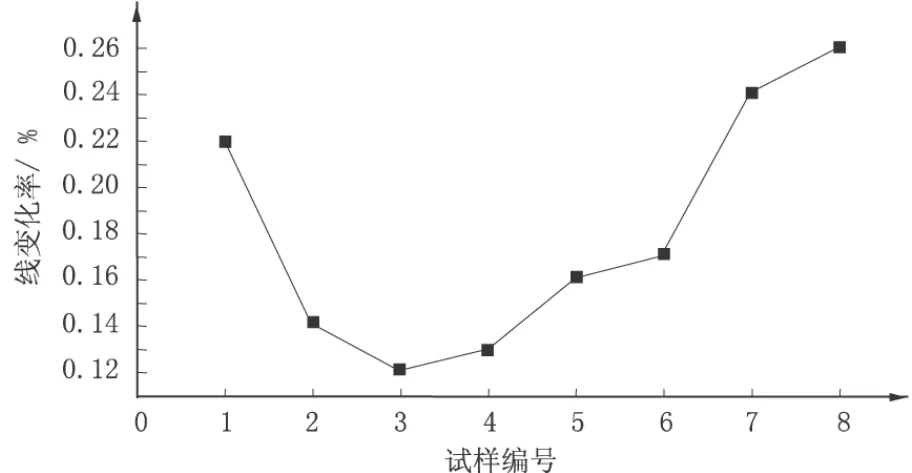

3.3 尖晶石对试样线变化率的影响

不同尖晶石引入量对试样线变化率的影响如图3所示。由图3可以看出,随着尖晶石细粉含量的增加,试样的线变化率呈先减小后增大,当电熔尖晶石细粉引入量为8%时线变化率最小;当固定晶石细粉引入量为6%时,引入尖晶石颗粒,随着尖晶石颗粒引入量的变化,试样的线变化率逐渐增大。

图3 尖晶石加入量对试样线变化率的影响

随着电熔尖晶石细粉量的增加,刚玉向尖晶石中有少量的固溶,有效促进试样的烧结,线变化率减小;随着尖晶石引入量的增加,刚玉和尖晶石之间的固溶量有所增加,导致结构缺陷较多,刚玉颗粒之间有微裂纹存在,而呈现膨胀趋势;当引入尖晶石颗粒时,在尖晶石颗粒的周围,同样发生刚玉和尖晶石之间发生固溶,在尖晶石颗粒边缘甚至内部出现微裂纹,使得试样线变化率增加。

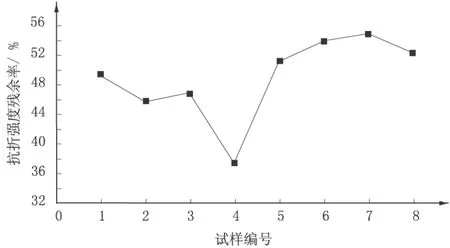

3.4 尖晶石对试样抗热震性的影响

尖晶石引入量对试样抗热震性的影响如图4所示。由图4可以看出,随着电熔尖晶石细粉引入量的增加,抗热震性降低;当引入烧结尖晶石颗粒为2%时,抗热震性迅速增强,引入量为6%时,抗热震性最优,而当尖晶石颗粒引入量增加至8%时,抗热震性有所下降。

图4 尖晶石加入量对试样抗热震性的影响

刚玉细粉和纯铝酸盐水泥生成呈板状结构的CA6,具有良好的抗热震性[3-4],随着尖晶石引入量的增大,刚玉细粉的引入量减少,生成的CA6量减小,试样的抗热震性有降低趋势;当电熔尖晶石细粉的加入量固定为6%时,再引入烧结尖晶石颗粒,在尖晶石颗粒表面也发生刚玉和尖晶石之间的固溶,而导致尖晶石颗粒表面或者内部出现裂纹,阻挡了基质中破坏性裂纹的进一步扩展,能够有效的提高试样的抗热震性,当烧结尖晶石颗粒的引入量为6%时,抗热震性最优,进一步增大烧结尖晶石颗粒的含量,原因为尖晶石含量过高,在试样中产生的微裂纹在热震过程中发展成为破坏性裂纹,抗热震性下降。

4 结论

1)当电熔尖晶石细粉,能够有效促进试样的烧结,当引入量为6%时强度最大;进一步增加尖晶石引入量,其抗折强度和耐压强度均降低。

2)随着尖晶石引入量的增加,110℃ ×24 h烘后和1550℃ ×3 h烧后试样的体积密度下降,显气孔率增大。

3)适量尖晶石的引入,可改善试样的抗热震性,当电熔尖晶石细粉和烧结尖晶石颗粒含量均为6%时,试样的抗热震性最优。

[1] 任俊辉,任耘,张军战,等.尖晶石对刚玉-尖晶石浇注料性能的影响[J].硅酸盐通报,2009,28(1):90 -93.

[2] 韩斌,王会先,赵世杰,等.尖晶石粒度对高纯刚玉-尖晶石浇注料性能的影响[J].耐火材料,2002,36(4):187 -189.

[3] Diaz L A,Torrecillas R,Aza A H,et al.Effect of spinel content on slag attack resistance of high alumina refractory castables[J].J Eur Ceram Soc,2007,27(16):4623 -4631.

[4] Ko Y C,Chan C F,Effect of spinel content on hot strength of alumina-spinel castables in the temperature range 1000~1500℃[J].J Eur Ceram Soc,1999,19(15):2633 -2639.

EFFECT OF SPINEL ON PROPERTIES OF CORUNDUM-SPINEL CASTABLES

Wang Hui1Cui Qingyang2

(1.Benxi Iron and Steel(Group)Co.,Ltd;2.Luoyang Li’er Group Refractory Materials Co.,Ltd)

Corundum -spinel castables was prepared using tabular alumina(6 mm ~1 mm,1 mm ~0.5 mm,0.5 mm~0 mm)and sintered spinel particles(1 mm ~0.5 mm)as aggregate,fused spinel powder(≤ 0.044 mm),white fused alumina powder(≤0.044 mm),α - Al2O3powder(≤5 μm,d50=2.01 μm)and pure calcium aluminate cement(CAC)as matrix.The mass percent of aggregate and matrix was 70:30.White alumina powder and tabular alumina were replaced by fused spinel powder and sintered spinel particles respectively.The results showed that:the introduction of 6%of fused spinel powder samples can improve the cold strength,but lower bulk density,apparent porosity increases,the thermal shock resistance decreased;on the base of the introduction of 6%of fused spinel powder,sintered spinel particles addition increase,bulk density and cold strength decreases,increased apparent porosity,when the sintered spinel particles addition is 6%,the thermal shock resistance is best.

corundum-spinel castables spinel thermal shock resistanc

*

2011—4—2