中心孔对聚能装药成形的影响*

高 靖,王志军,范晨阳

(中北大学机电工程学院,太原 030051)

0 引言

随着武器研究人员对灵巧弹药的研究渐渐深入、细致,一些技术上的难题陆续出现。对于反装甲目标灵巧战斗部,感应装置通常安装在药型罩上方[1-2],这无疑将对侵彻体成形造成不良影响,因此为了同时保证感应装置的工作可靠性以及对战斗部威力的要求,文中对一种中心带孔聚能装药进行数值仿真,掌握其在不同参数下侵彻体成形的规律,从而解决以上问题。

1 中心带孔聚能装药结构描述

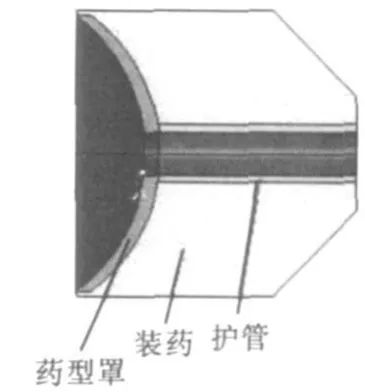

在保证侵彻体成形不受影响的基础上,结合灵巧弹药所必需的感应装置,文中提出一种中心带孔聚能装药战斗部。感应装置可以直接插入战斗部的中心孔内。其结构如图1所示。

图1 中心带孔战斗部结构

2 仿真计算及算法

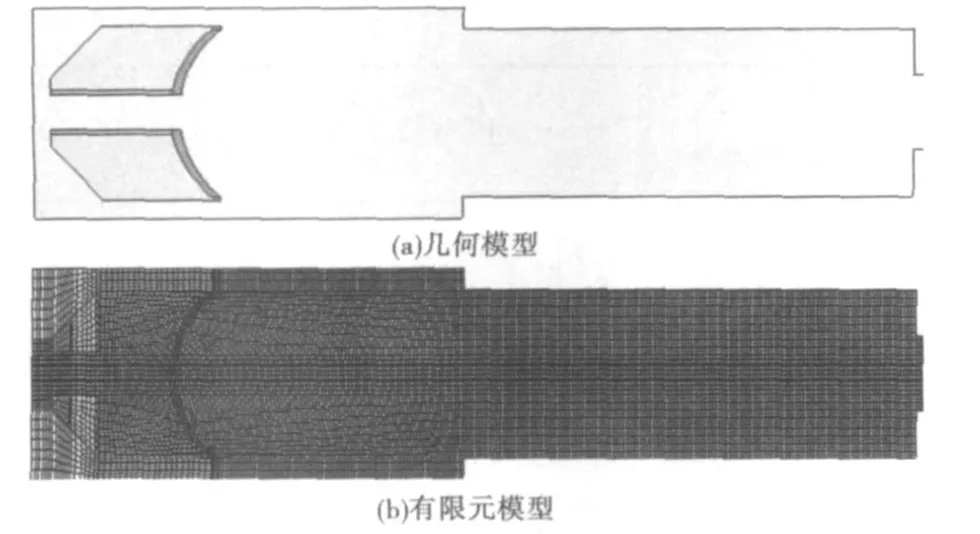

LS-DYNA软件应用于战斗部设计国内已有大量成功实例。对于成形装药的仿真,考虑药型罩、炸药、护管、空气 4种材质,选用多物质流欧拉算法。计算中采用的单位制为:mm-kg-ms。

图2 计算模型

2.1 药型罩和护管的材料模型

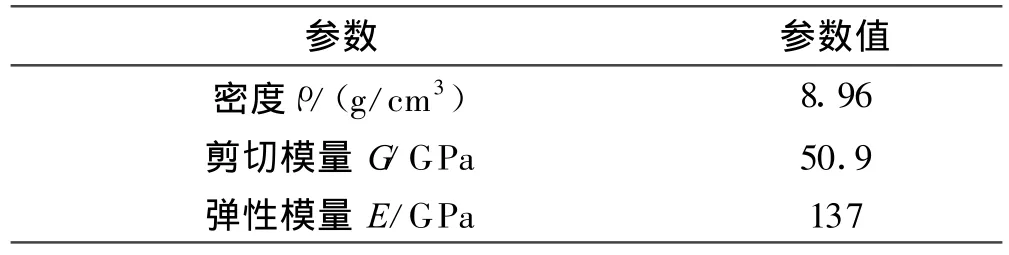

药型罩和护管的材料选用紫铜,用Johnson-Cook模型Gruneisen状态方程来描述其动态响应过程。可用来模拟高应变下的材料变形问题。材料参数见表1[4]。

表1 药型罩、护管材料参数

2.2 炸药材料模型及状态方程

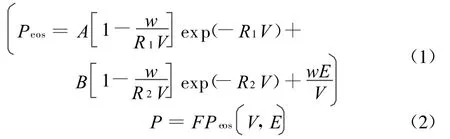

炸药选用*MAT_HIGH_EXPLOSIVE_BURN高能炸药材料模型和JWL状态方程。JWL状态方程精确描述了在爆炸驱动过程中爆轰气体产物的压力、体积、能量特性,表达式为[4]:

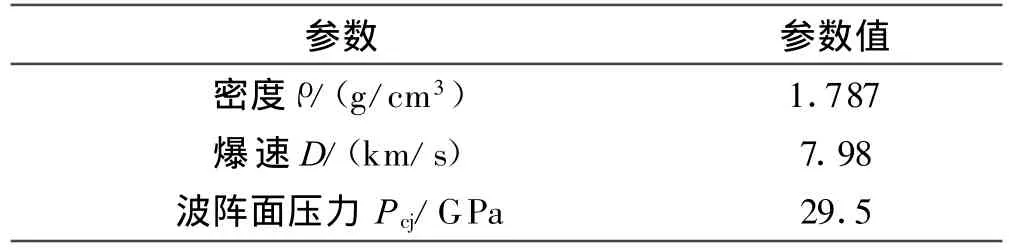

式中:P eos为来自于状态方程的炸药爆轰产物压力;P为任意时刻炸药单元所释放的压力;F为炸药燃烧质量分数;V为相对体积;E为单位体积的内能密度;A、B、R1、R2和 ω为输入参数。采用8701炸药,材料参数见表2[4]。

表2 炸药材料参数

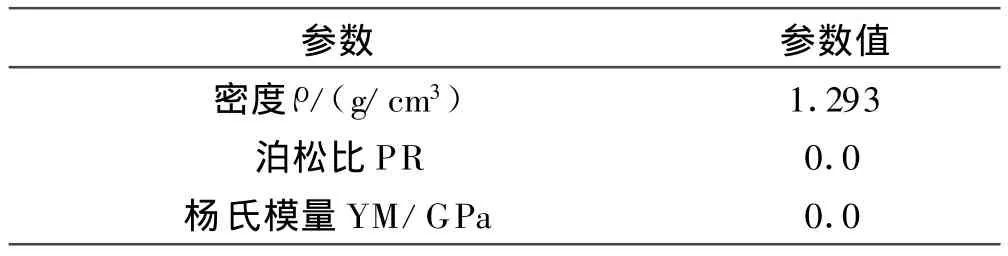

2.3 空气材料模型及状态方程

空气材料选用流体模型为:MAT_NULL,状态方程为线性多项式:EOS_LINEAR_POLYNOMIAL,并在边界节点上施加压力流出边界条件,避免压力在边界上的反射。材料参数见表3[4]。

表3 空气材料参数

3 方案设计与数值模拟结果

3.1 模拟方案设计

相比于传统聚能装药,中心带孔聚能装药成形还受中心孔直径大小的影响。为了研究中心孔直径对侵彻体成形的影响,文中将设计常规聚能装药和中心带孔聚能装药对比研究。定义中心孔直径与装药直径之比为:λ。分别比较 λ取值为10%、15%、20%、25%、30%、40%几种情况下,聚能装药侵彻体的成形情况。计算中,均采用环起爆方式。

3.2 中心带孔聚能装药成形过程

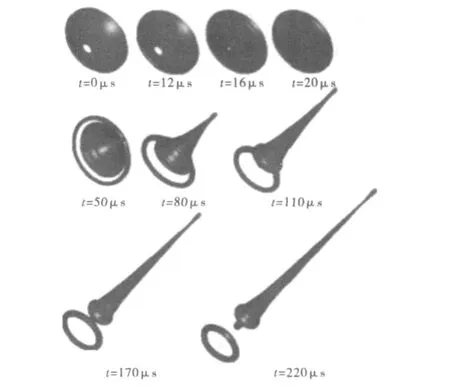

图3所示为λ=15%时,聚能装药侵彻体成形过程。

图3 侵彻体成形过程

由图3可以看出:主装药起爆后大约12μs,药型罩受到炸药爆轰压力和爆轰产物的冲击和推动作用,开始被压垮、变形向前高速运动,顶部中心孔附近的“微元”向中心轴汇聚,16μs罩顶微元被压垮变形,并发生翻转、碰撞,罩壁微元“流向”对称中心,在对称中心堆积并发生相互碰撞、挤压,药型罩被压合成高速弹丸,由于头尾存在速度差,高速弹丸在运动中仍有所拉长,但基本保持完整。

3.3 侵彻体飞至三倍炸高处模拟结果

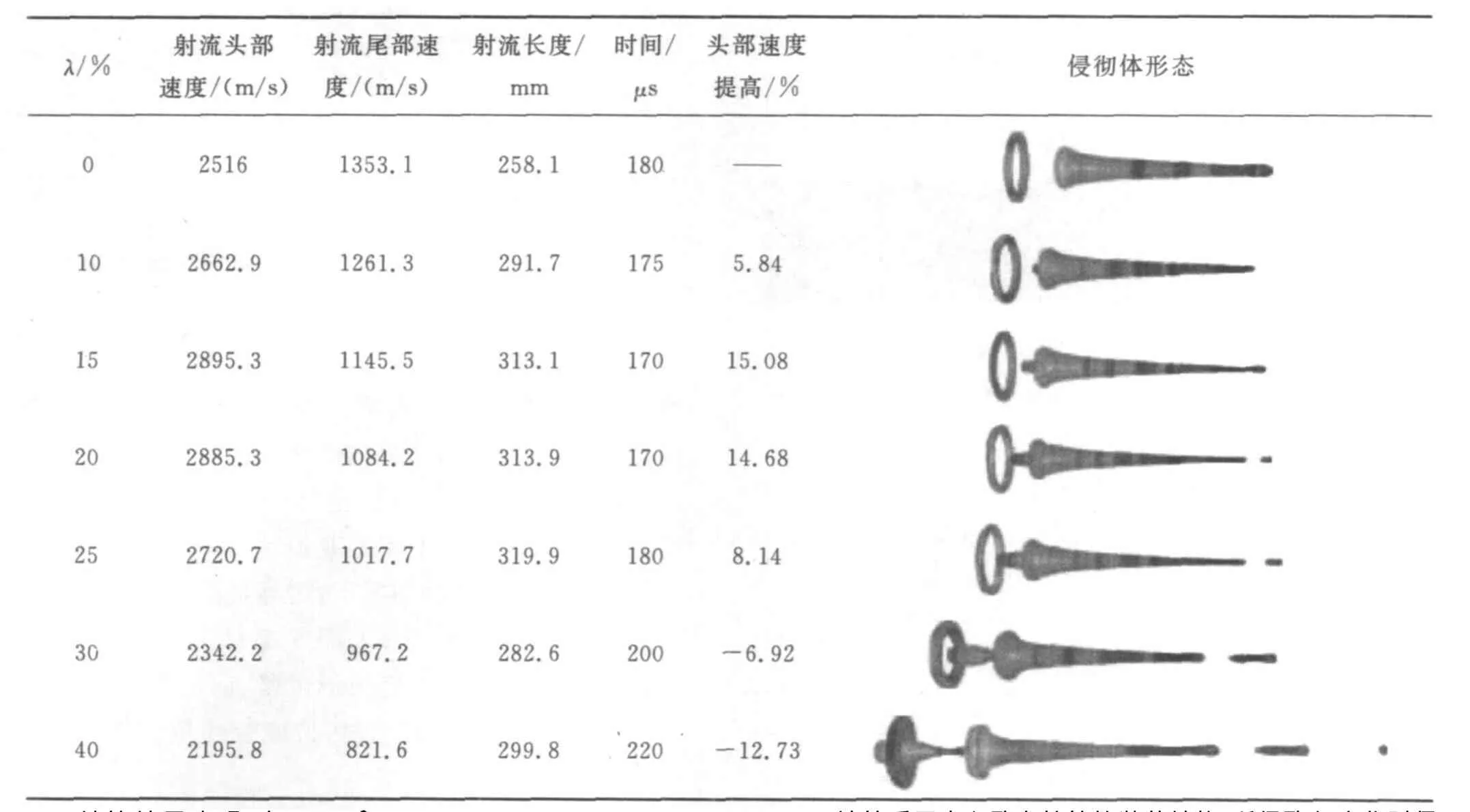

表 4 为 λ取值为 0.1 、0.15、0.2、0.25、0.3、0.4这六种情况,在三倍装药直径距离处,侵彻体成形、头部速度等情况。

表4 计算结果

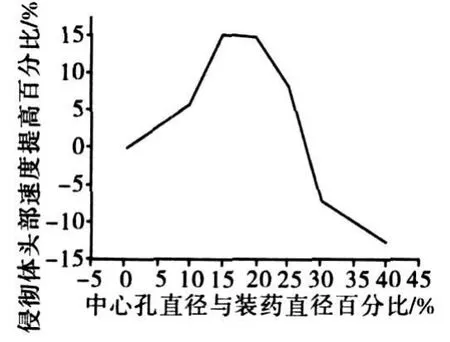

计算结果表明:在三倍装药直径距离处,侵彻体头部速度和有效长度随着孔径的增大呈先上升后下降的趋势,在λ=15%时,头部速度达到最大值,在λ=25%时有效长度达到最大值。

图4 侵彻体头部速度提高百分比随λ变化曲线图

4 结论

通过对比分析数值模拟结果得出如下结论:

1)该中心带孔聚能装药的设计结构是可行的。在所选的各个孔径下,能够按照预先的要求,在爆轰作用下药型罩经过碰撞、翻转形成侵彻体。

2)当λ≤25%时,侵彻体均有良好的外形;当λ>25%时,侵彻体头部有断裂现象,对其威力有影响。

3)计算采用中心孔有护管的装药结构,所得孔径变化对侵彻体头部速度的影响规律与中心孔无护管的结构是有所区别的;相比于相同结构尺寸的中心无孔装药,其侵彻体头部速度在某中心孔直径下存在最佳值,且有所提高。

[1] 李朝伟,张晓今,秦子增,等.现代战场上的新型弹药—末敏弹[J].国防科技,2001(1):76-77.

[2] 王颂康.灵巧弹药:弹药家族的“新秀”[J].现代军事,2004(4):68-70.

[3] 吴义锋,王晓鸣,李文彬,等.船尾装药结构对侵彻体性能影响的仿真研究[J].南京理工大学学报,2009,33(4):230-234.

[4] 闫玉凤,陈智刚,周迪锋,等.不同爆轰波形对串联聚能射流影响的数值模拟[J].测试技术学报,2010,24(2):157-160.

[5] 王成,付晓磊,宁建国.起爆方式对聚能射流性能影响的数值分析[J].北京理工大学学报,2006(5):401-404.