四川沐川黄丹石英砂岩浮选除铁提纯试验研究

李 萍,汪 灵,2,殷德强,孔芹,范博文

(1.成都理工大学材料与化学化工学院,四川成都610059;2.成都理工大学金刚石薄膜实验室,四川成都610059)

石英砂岩是固结的碎屑岩石,其石英碎屑含量达95%以上,来源于各种岩浆岩、沉积岩和变质岩,伴生矿物为长石、云母和粘土矿物,胶结物主要为硅质胶结[1]。石英砂岩是玻璃、陶瓷、铸造和其它工业用石英砂硅质矿物原料的主要来源。由于石英砂岩含伴生矿物和胶结物等杂质,一般须经过选矿提纯方能工业利用。近年来,四川玻璃工业和新能源产业发展很快,石英砂用量不断增加,当地生产的玻璃工业用石英砂存在很大缺口,远不能满足四川省经济社会发展及战略性新兴产业的需要。

四川省沐川县黄丹镇石英砂岩矿床的矿石储量超过千万吨,工艺矿物学研究表明[2]:该矿是一种硅泥质中粒含长石石英砂岩;原矿以石英为主,粒径范围0.2~0.5mm(32~80目);同时含少量或微量其他杂质矿物,它们是蒙脱石、伊利石、高岭石、微斜长石和方解石及黄铁矿等;对矿石质量影响较大是黄铁矿和黏土矿物,其中黄铁矿含量<1%(粒径0.02~0.10mm),黏土矿物含量在8%左右,它们以粒间填隙物无序散布于石英颗粒之间;原矿 SiO2含量为 94.02 t%,A l2O3

该矿发现于20世纪60年代,由于缺乏有效提纯技术,一直未能得到有效开发利用。其主要原因是,有害杂质 Fe2O3主要以黄铁矿细小颗粒存在于石英砂岩矿石中,目前具有这种特征的石英砂岩矿在国内还是首次报道,其提纯加工也没有先例。基于该矿特点,以浮选法玻璃工业用石英砂的技术指标为选矿目标,采用了浮选黄铁矿的方法进行除铁提纯试验研究。由于本试验样品中黄铁矿的含量较少,根据“抑多浮少”的原则,采用浮选含硫矿物的反浮选法,即矿石中的黄铁矿及其包裹体与捕收剂进入浮选泡沫层中继而被刮出,石英砂精矿则留在浮选槽底端的浮选方法,取得了明显综合提纯效果。这对于该矿及相似非金属矿物的除铁提纯与开发利用是有益的。

1 实验

1.1 实验样品

沐川黄丹石英砂岩原矿为一种浅灰白色的较为致密的块状岩石。试验原砂取自当地小厂的水洗粗加工样品 (J02),粒度:-20目 100%,-150目少量。根据取样批次不同,编号J02-01、J02-02、J02-03,分别表示J02的第一、第二、第三批次样品。

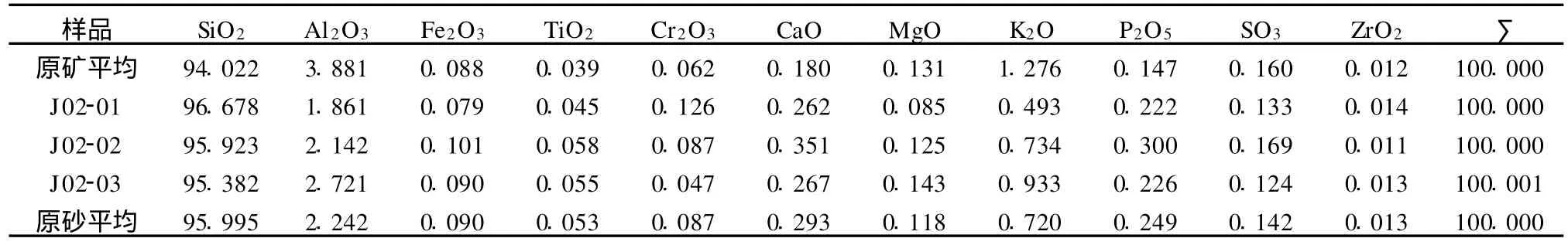

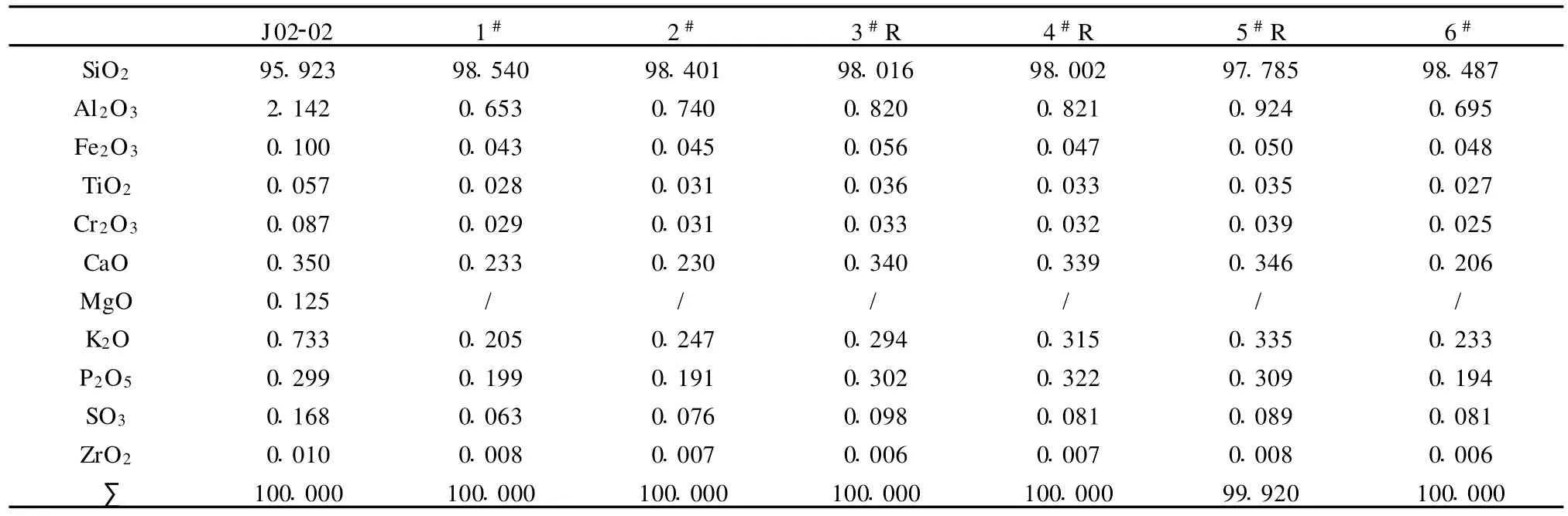

目前,浮法玻璃用石英砂技术指标通常是:SiO2≥98.6%(允许波动范围±0.3%),A l2O3≤0.5%(允许波动范围±0.2%),Fe2O3≤0.09%(允许波动范围±0.02%),TiO2≤0.08%(允许波动范围±0.02%),30~150目≥94.5%。由表1可知,与原矿相比,经水洗粗加工后,试验原砂样品SiO2有一定提高,A l2O3、K2O有一定降低,但Fe2O3反而增加,说明目前的水洗粗加工达不到玻璃工业用石英砂要求。

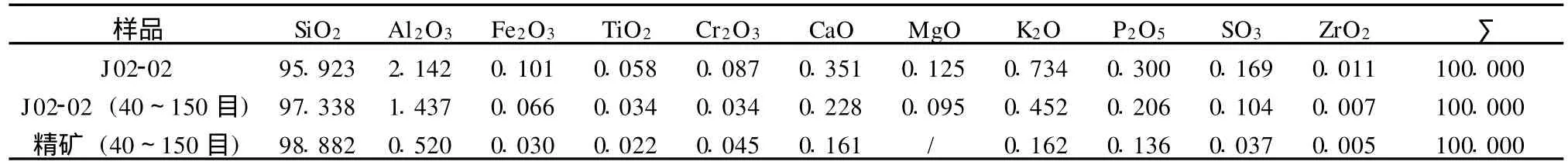

根据玻璃工业用石英砂粒度要求 (30~150目≥94.5%),采用标准筛将J02-02原砂样品加工成-40~+150目。由表2可知,与J02-02原砂相比,40~150目试验样品的化学成分 (w t%)有所变化:SiO2提高 1.415,A l2O3、K2O 、Fe2O3分别下降0.705、0.282、0.035,说明磨矿和筛分抛尾有一定的提纯效果。

表1 沐川黄丹石英砂岩原矿及其水洗粗加工不同批次样品 (J02)化学成分XRF测试结果 (t%)

表2 沐川黄丹石英砂水洗粗加工样品 (J02-02)及其浮选精矿化学成分XRF测试结果 (t%)

1.2 浮选试验

由于可选择的浮选方案较多,本工作的基本研究思路是:第一步,根据前人经验[3-12],采用J02-02原砂样品 (<20目)进行不同药剂制度下的浮选方案对比试验;第二步,采用效果较优的浮选方案,并以J02-03原砂为试验样品 (<20目),开展浮选p H值、矿浆浓度、药剂用量、浮选时间等工艺参数试验;第三步,采用优选工艺参数,并以J02-02(40-150目)为试验样品,进行综合效果验证试验。所有试验样品化学成分,均采用日本岛津XRF-1800型X射线荧光光谱仪(XRF)进行分析,测试方法为粉末压片法。

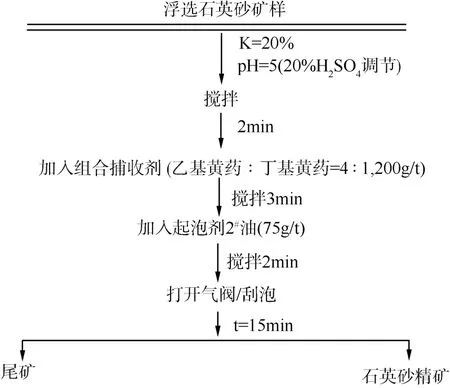

针对黄铁矿含量较少的特点,根据“抑多浮少”的原则,采用1.5LXFD-63型单槽浮选机和反浮选除铁提纯工艺,操作步骤是 (图1):①调节矿浆浓度:将称取所需重量的石英砂物料加入浮选槽中,然后采用自来水调整矿浆浓度;②调节矿浆p H值:采用酸、碱试剂调整矿浆p H值,然后采用浮选机搅拌2min;③添加捕收剂:在矿浆中加入捕收剂,然后搅拌3min;④添加起泡剂:在矿浆中加入起泡剂2#油,然后搅拌2min;⑤刮泡:打开浮选机充气阀,刮泡一定时间;⑥物料清洗:刮泡停止后,采用自来水对浮选槽内石英砂物料进行清洗,即得到浮选石英砂精矿。

2 结果与讨论

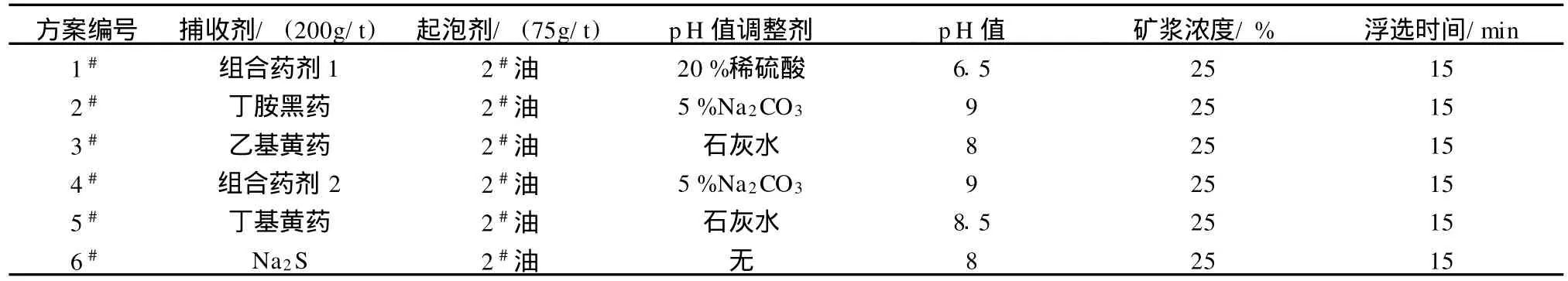

2.1 不同浮选方案对比试验

表3是以J02-02原砂 (-20目100%,-150目少量)为试验样品在不同药剂制度下的浮选试验对比方案,试验结果见表4。由表4可知,采用方案1#组合药剂制度 (乙基黄药:丁基黄药=4∶1),SiO2含量较高,A l2O3、Fe2O3含量较低。相比其他方案,其浮选提纯效果最好,故选取1#方案进行下一步的工艺参数试验。

2.2 浮选工艺参数优化试验

为优化浮选工艺参数,以表3中的1#浮选方案为基础,并以J02-03原砂 (-20目 100%,-150目少量)为试验样品,进一步研究矿浆p H值、矿浆浓度、药剂用量、浮选时间等对除铁效果的影响。

表3 沐川黄丹石英砂 (J02-02)在不同药剂制度下的浮选试验对比方案

表4 沐川黄丹石英砂 (J02-02)不同浮选方案对比试验化学成分XRF测试结果 (t%)

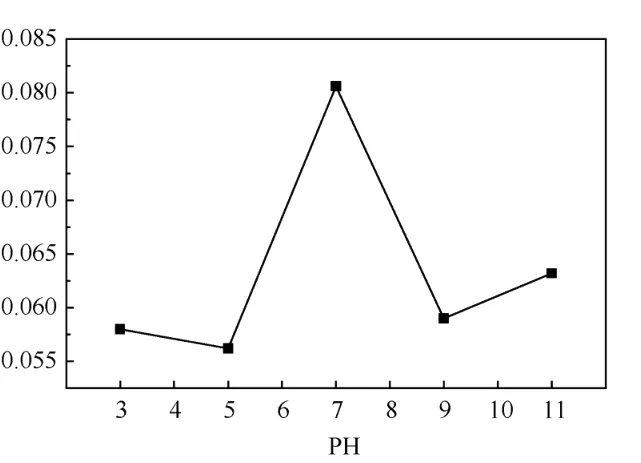

1)矿浆p H值对除铁效果的影响:在矿浆浓度25%,捕收剂 (乙基黄药∶丁基黄药=4∶1)用量200g/t,浮选时间15min,起泡剂2#油用量75g/t条件下,考察捕收剂在不同p H值条件下对浮选除铁效果的影响,结果如图2所示。可以看出,矿浆p H值的变化对浮选效果有较大的影响,在p H=5、p H=9时,除铁效果较好,其中p H=5时除铁效果最好,说明弱酸性环境对该组合捕收剂浮选黄铁矿最为有利。

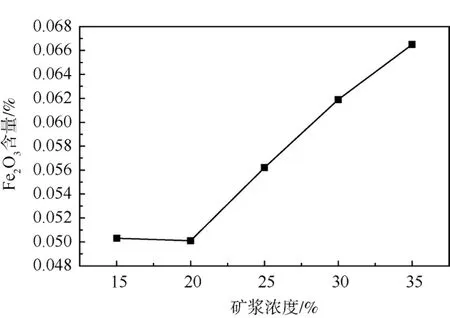

2)矿浆浓度对除铁效果的影响:在矿浆p H值为5,捕收剂 (乙基黄药∶丁基黄药=4∶1)用量为200g/t,浮选时间为15min,起泡剂用量为75g/t条件下,考察不同矿浆浓度对除铁效果的影响,试验结果见图3。可以看出,矿浆浓度对浮选除铁效果的影响十分明显。其中:在15%~20%低矿浆浓度下,浮选除铁效果较好;当矿浆浓度超过20%后,随矿浆浓度的增大,精矿中含铁量逐渐上升,其浮选除铁效果越来越差。故矿浆浓度以20%为适宜。

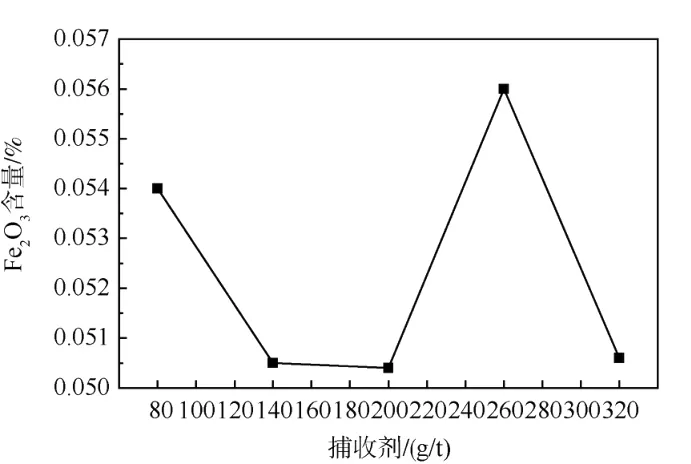

3)捕收剂用量对除铁效果的影响:在矿浆p H值=5,矿浆浓度20%,浮选时间15m in,起泡剂2#油用量75g/t的条件下,考察组合捕收剂 (乙基黄药∶丁基黄药=4∶1)用量对除铁效果的影响,结果如图4所示。可以看出,Fe2O3含量并不随着捕收剂用量的增加而相应减少,其中当捕收剂用量在 200g/t时,Fe2O3含量最低。这可能是由于过量捕收剂的加入,会在酸性介质条件下发生水解反应而失效,从而失去对黄铁矿的捕收能力,故捕收剂用量应该在200g/t左右。

图2 p H对浮选除铁效果的影响

图3 矿浆浓度对浮选除铁效果的影响

图4 捕收剂用量对浮选除铁效果的影响

4)浮选时间对除铁效果的影响:在p H=5,组合捕收剂 (乙基黄药∶丁基黄药=4∶1)用量200g/t,矿浆浓度20%,起泡剂2#油用量75g/t的条件下,考察不同浮选时间对该组合捕收剂浮选除铁效果的影响,结果如图5所示。可以看出,当刮泡时间在5~20min,基本趋势是随着浮选时间的延长,Fe2O3的含量逐渐降低,其中以前5m in的下降幅度最大,15min后 Fe2O3的含量降低变缓。当浮选时间超过20min后,Fe2O3的含量反而出现上升现象,推测是随着搅拌时间的延长,黄药逐渐被矿浆中的游离氧氧化,失去了黄铁矿捕收功能,捕收的黄铁矿又返回到石英砂中,导致精矿Fe2O3含量上升。故从节约成本和时间的角度考虑,合适的浮选时间为15min。

图5 浮选时间对浮选除铁效果的影响

综上所述,采用组合捕收剂 (乙基黄药∶丁基黄药=4∶1)反浮选除铁提纯,能够获得较好的提纯效果。其优化浮选工艺参数是:矿浆p H=5,矿浆浓度为20%,捕收剂 (乙基黄药∶丁基黄药=4∶1)用量为200g/t,浮选时间为15min,起泡剂2#油用量为75g/t。

2.3 浮选工艺及其效果验证试验

根据以上优化工艺参数,结合浮选操作步骤(图1),可得到沐川黄丹石英砂反浮选除铁提纯工艺流程 (图6)。为此,以J02-02(40~150目)为试验样品,采用图6所示的反浮选除铁提纯工艺进行综合效果验证试验,所得石英砂精矿样品化学成分见表2。由表2可知,石英砂精矿SiO298.882 t%,A l2O30.520 t%,Fe2O30.030 t%,粒度40~150目,已经达到浮法玻璃工业用石英砂标准。与试验原砂J02-02(40~150目)相比,SiO2提高1.544 t%,Fe2O3、A l2O3、K2O分别下降了0.036 t%、0.917 t%、0.290 t%,同时,其他杂质元素也得到了不同程度的降低,起到了明显的综合提纯效果。其主要原因在于,根据该矿的工艺矿物学研究结果[2],矿石中黄铁矿已发生较明显的风化现象,部分粘土矿物充填于黄铁矿风化产生的空隙之中。因此,黄铁矿颗粒实际上是风化黄铁矿和粘土矿物组成的混合物。本浮选工艺在去除黄铁矿,降低 Fe2O3的同时,可去除部分粘土矿物,因而对降低A l2O3、K2O等也有一定效果。也正是由于这个原因,对黄铁矿的浮选效果可能也有一定不利影响。

3 结论

1)针对沐川黄丹石英砂岩有害杂质Fe2O3主要以黄铁矿细小颗粒赋存于矿石中的特点,通过多种浮选方案对比试验发现,采用组合捕收剂(乙基黄药∶丁基黄药=4∶1)反浮选法进行除铁提纯,能够取得明显的综合提纯效果。

图6 沐川黄丹石英砂反浮选除铁提纯工艺图

2)组合捕收剂反浮选法的优化工艺参数为:矿浆p H=5,矿浆浓度为20%,捕收剂用量为200g/t,浮选时间为15min,起泡剂2#油用量为75g/t。

3)采用优化的组合捕收剂反浮选法工艺参数,能够加工符合浮法玻璃工业用石英砂标准的石英砂:SiO298.882 t%,A l2O30.520 t%,Fe2O30.030 t%。

[1] 郑水林.非金属矿加工与应用 [M].北京:化学工业出版社,2003.

[2] 殷德强,汪灵,孔芹,等.四川沐川黄丹石英砂岩工艺矿物学研究 [J].矿物岩石,2010(1):1-5.

[3] 邱琴,郑水林,谢华.石英砂岩的精选试验研究 [J].非金属矿,2008,31(6):22-24.

[4] 李勇,王玉连,秦炎福,等.石英砂除铁方法的研究 [J].安徽科技学院学报,2008,22(2):35-38.

[5] 张泾生,阙煊兰.矿用药剂 [M].北京:冶金工业出版社,2008.

[6] 王晓民,张廷安,吕国志,等.高硫铝土矿浮选除硫的工艺[J].稀有金属,2009,33(5):728-732.

[7] 肖飞燕.FeSO4取代H2SO4选别黄铁矿的研究 [J].广东有色金属学报,2001,11(1):21-23.

[8] 裴小冬,胡著生,杨慧武.优化硫浮选的工艺研究与生产实践 [J].有色金属,2006(2):14、23-25.

[9] 彭文斌,胡永平.组合用药提高黄铁矿浮选回收率 [J].化工矿物与加工,1997,26(1):19-22.

[10] 杜飞飞,吕宪俊,孙丽君,等.浮选法从某尾矿中回收硫的试验研究 [J].金属矿山,2009(9):185-188.

[11] 孙水裕,李柏淡,王淀佐.硫化矿无捕收剂浮选 [J].中南大学学报:自然科学版,1990(5):473-477.

[12] 杨梅金,陈建华,马少健,等.黄铁矿自诱导电化学浮选研究 [J].金属矿石,2003(1):34-35.