熔体温度处理及变质对Al-20%Si合金凝固组织的影响

王连登, 朱定一 陈永禄, 魏喆良, 李秋菊, 黄利光, 宋 伟, 吴海彬

(1. 福州大学 材料科学与工程学院,福州350108;2. 福州大学 机械工程及自动化学院,福州350108;3. 福建工程学院 材料系,福州350108)

熔体温度处理及变质对Al-20%Si合金凝固组织的影响

王连登1,2, 朱定一1, 陈永禄3, 魏喆良2, 李秋菊2, 黄利光2, 宋 伟2, 吴海彬1

(1. 福州大学 材料科学与工程学院,福州350108;2. 福州大学 机械工程及自动化学院,福州350108;3. 福建工程学院 材料系,福州350108)

采用熔体温度处理(包括熔体混合及过热处理)工艺研究 Al-20%Si(质量分数)合金凝固组织,并结合化学变质法进一步细化初生硅相。结果表明,当熔体经混合后过热至900 ℃时,初生硅的尺寸约为34 μm;添加变质剂后再进行熔体混合可以使 Al-20%Si中的初生硅相进一步细化,特别是在 Al-10%Si和 Al-30%Si中分别添加0.2%Al-5Ti-C-3Ce和0.4%Cu-10%P后,再进行熔体过热处理,合金中的初生硅呈小块状弥散分布,且尺寸在10 μm以下,材料基体呈现出典型的复合材料特征。熔体温度处理与添加化学变质剂方法对初生硅相有显著的多重变质细化作用;在熔体混合时 α(Al)的重新熔化和熔体化学键的重组,增大了合金液在凝固时的过冷度,使初生硅相得到细化;对混合熔体再进行过热处理时,混合熔体中的Si相发生熔断、增殖,从而使合金中初生硅相得到进一步细化。添加细化剂或变质剂会明显增强熔体温度处理对Al-Si合金中初生硅的细化效果。

高硅铝合金;熔体温度处理;熔体混合;熔体过热;变质;细化

高硅铝合金具有良好的耐磨性、耐热性及低热膨胀系数,是一种代替铁基材料制备汽车活塞、汽缸、连杆、空调压缩机转子及叶片等重要部件的理想材料。但由于高硅铝合金中普遍存在粗大多角形的初生硅颗粒,严重割裂了基体,恶化了材料的性能,限制了其在工业上的广泛应用范围[1]。目前人们主要通过变质处理、半固态技术、快速凝固以及电脉冲技术等对初生硅形态进行优化,但这些手段存在效果不显著、技术条件复杂、成本过高等缺陷,不适合进行大规模工业生产[2−3]。因此,如何采用先进的制备工艺细化高硅铝合金组织,改善硅粒子形态、大小及分布,提高其力学性能,最终制备出能满足各种用途且综合性能优异的高硅铝合金材料,是近年来国内外材料研究者研究的重点。

由于金属材料一般都是由液态金属凝固得到,因此,金属或合金凝固前熔体内部有序原子集团的特征(即熔体预结晶状态)必然对其形核、生长及结晶后的组织和性能产生直接影响[4−6]。研究熔体结构及其对凝固组织形成和演化的作用已成为国内外冶金科学和实践的重要问题。近年来,人们分别对熔体混合处理和熔体过热处理进行了广泛的研究,探讨了熔体温度处理对液态熔体结构和初生硅的大小及分布的影响[7−13]。本文作者在前期研究了熔体温度处理(即熔体混合与过热处理工艺)对 Al-20%Si的影响,发现将Al-30%Si高温熔体与已开始预结晶的Al-10%Si熔体相混合后,并进行过热处理到900 ℃,其初生硅相尺寸可明显细化,并具有长效性,其初生硅平均尺寸可控制在34 μm左右[14]。为此,本文作者在熔体温度处理工艺的基础上结合传统的化学变质方法,对Al-20%Si中初生硅进行进一步细化变质研究,以期探索出一种新的用于高硅铝合金的高效细化变质方法。

1 实验

本研究用原料为纯度(质量分数)99.70%的工业铝锭,纯度99.66%的工业结晶硅。磷变质剂以中间合金Cu-10%P形式加入,而细化剂Al-5Ti-C-3Ce为自行制备的含稀土细化剂[15]。熔炼在两台 SG2−7.5−12型坩埚电阻炉(Ⅰ)和(Ⅱ)中进行,分别熔炼Al-30%Si合金和Al-10%Si合金。先将两个电阻炉中的铝锭都加热至750 ℃,随后分批加入部分结晶硅,使硅逐渐溶解到铝液中,待其完全溶解后,将电阻炉(Ⅰ)升至900 ℃配制高温 Al-30%Si合金熔体,将电阻炉(Ⅱ)降温至580 ℃配制低温Al-10%Si合金熔体。高、低温熔体分别保温30 min后,将高温熔体迅速浇入低温熔体中进行熔体混合, 混合熔体再进行过热处理后,保温 15 min直接浇入d100 mm×20 mm的金属型中。在添加变质剂或细化剂的熔体温度处理实验中(简称单重变质处理),对于Al-10%Si合金,当熔体温度达到730 ℃时,加入0.2%(质量分数)的Al-5Ti-C-3Ce细化剂,用钟罩将其压入到熔体中,并不断的搅动直至均匀,保温10 min后将熔体温度降到580 ℃,然后与900 ℃的Al-30%Si熔体按质量比1:1进行混合,搅拌均匀后,进行过热处理。对于Al-30%Si合金,当熔体温度达到760 ℃时,加入0.4%的Cu-10%P变质剂,用钟罩将其压入到熔体中,并不断地搅动直至均匀,当熔体的温度达到900 ℃时,与580 ℃的Al-10%Si熔体按质量比1:1混合,搅拌均匀后,再进行过热处理。对于两种成分的高低温熔体中同时添加细化剂或变质剂的处理工艺与分别在Al-10%Si与Al-30%Si单独添加细化剂或变质剂的工艺相同(后面简称双重变处理)。混合后的熔体过热处理的温度分别为800、900和1 000 ℃,均保温15 min。采用W300型袖珍式智能测温仪和标准热电偶检测熔体的温度。

在不同铸锭的相同位置切取试样,抛光并用0.5%HF溶液腐蚀 5~10 s,在 XJZ−6A 型显微镜与XL30−ESEM 环境扫描电镜上观察凝固组织。初生硅的平均直径采用ASTM E 112−84截线法进行测量标定。

2 结果与分析

2.1 熔体温度处理对Al-20%Si凝固组织的影响

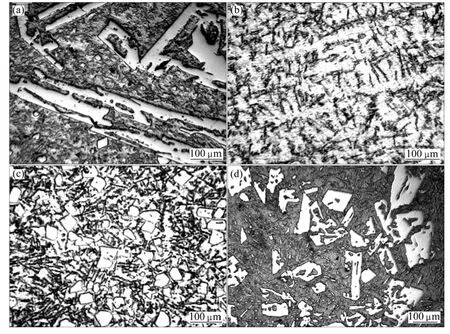

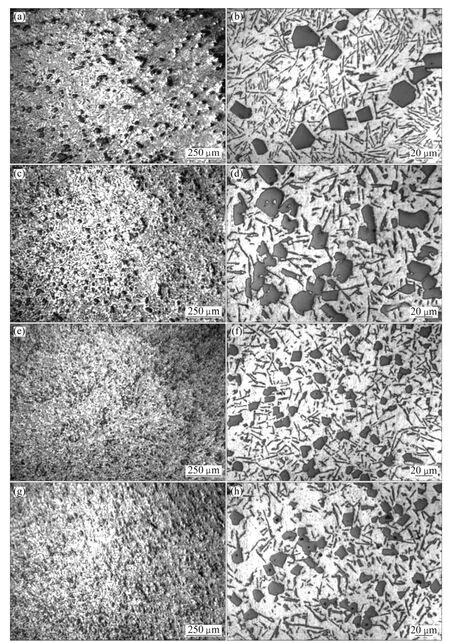

图1 未添加变质剂的熔体混合前后合金的显微组织Fig.1 Microstructures of alloy without modification before and after melt mixing: (a) Al-30%Si, high temperature melt; (b)Al-10%Si, low temperature melt; (c) Al-20%Si, mixing melt; (d) Al-20%Si alloy, conventional melting

图1所示为不同成分高低温熔体混合前后合金的显微组织。图1(a)所示为混合前Al-30%Si高温熔体在900 ℃、金属型中浇注的试样组织,组织中的初晶硅呈粗大的板块状或薄片状,最大长度可达600 μm;图1(b)所示为混合前亚共晶 Al-10%Si低温熔体在 580℃、金属型中浇注的试样组织,该组织由白色树枝状α(Al)固溶体和灰色针片状共晶硅组成,为典型亚共晶组织。图1(c)所示为Al-30%Si高温熔体与Al-10%Si低温熔体按质量比1:1混合后在670 ℃浇注得到的过共晶Al-20%Si合金的凝固组织,组织中的初晶硅呈细小的四边形状,平均直径在40 μm以下,颗粒细小且分布均匀,初晶硅与常规熔炼工艺所得粗大的组织相比,如图1(d)所示,初生硅已经细化效果显著。

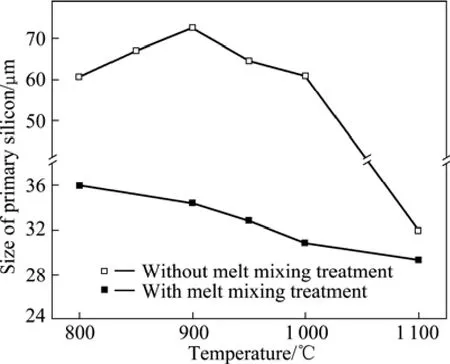

图2所示为不同过热温度对Al-20%Si合金中初晶硅尺寸的影响。 从图2可以发现,常规熔炼后Al-20%Si初晶硅的平均直径随温度的升高先逐渐增大,在温度为900 ℃时达到最大值73 μm,随后进一步提高熔体温度,初晶硅尺寸又逐渐减小。而经过高低温熔体混合的过热处理,合金中的初晶硅显著细化,在不同过热温度下其尺寸均不大于36 μm,并且随着加热温度的升高,初晶硅尺寸呈现持续减小的趋势,这一结果与未经过熔体混合处理的合金中的初晶硅尺寸变化规律明显不同。

图2 不同过热温度对Al-20%Si合金中初晶硅尺寸的影响Fig.2 Effect of superheating temperature on primary silicon size of Al-20 %Si alloy

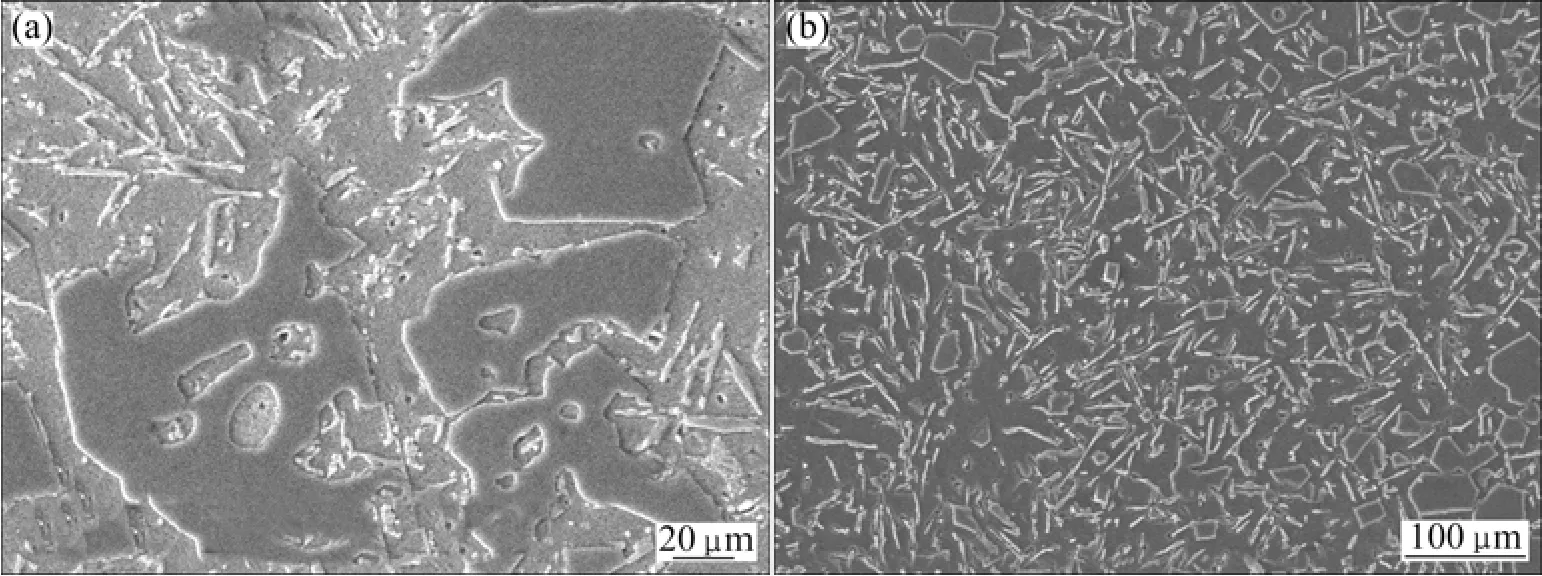

图3所示为两种工艺条件所得的Al-20%Si合金在900 ℃保温15 min后直接浇注所得试样的凝固组织。从图3可见,常规工艺熔炼的Al-20%Si合金加热至900 ℃后浇注,初晶硅仍为粗大的板块状或五星叶瓣状,其平均直径为73 μm(见图3(a));而经过熔体混合处理后的Al-20%Si合金在900℃浇注的条件下,组织中的初晶硅相为细小的多边形状,其平均直径减小至34 μm(见图3(b))。试验结果表明,两种不同成分的高低温熔体混合后再加热至900 ℃,可以进一步减小初晶硅尺寸,达到很好的细化效果。

2.2 单重变质处理对熔体温度处理的 Al-20%Si合金组织影响

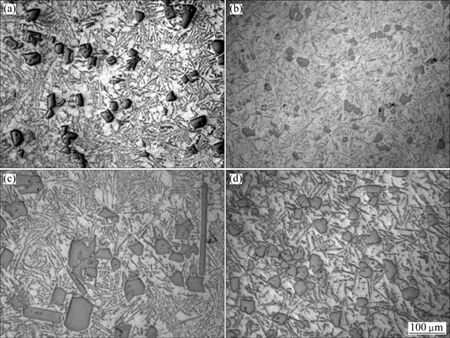

图4所示为Al-10%Si合金与Al-30%Si合金分别添加0.2%Al-5Ti-C-3Ce与0.4%Cu-10%P变质剂后熔体温度处理前后Al-20%Si的显微组织。图4(a)所示为添加了0.2%Al-5Ti-C-3Ce的低温Al-10%Si熔体与未添加任何变质剂的Al-30%Si混合并过热至900 ℃的熔体温度处理后金相组织。从图4(a)可知,组织中分布着部分纤维状或长针状共晶硅,以及以离异共晶形式存在的 α(Al)相与小块状的初生硅,相对于只添加0.2%Al-5Ti-C-3Ce的未经过熔体温度处理的Al-20%Si而言(见图4(c)),其中组织中初生硅尺寸由 49.71 μm减小到22.72 μm左右,初生硅尺寸明显减小。这是因为加入的Al-5Ti-1C-3RE中间合金含稀土元素,是一种长效细化变质剂。从金相组织也可以看出,虽然加入该细化剂对未经过熔体温度处理的 Al-20%Si中初生硅有一定细化作用,但是共晶硅仍然保持一定的针状形式,共晶硅的变质效果不明显。图4(b)所示为添加0.4%Cu-P变质剂的Al-30%Si与未添加任何变质剂的Al-10%Si混合并过热至900 ℃的熔体温度处理后金相组织。从图4(b)中可发现,添加Cu-P变质剂后的熔体温度处理可以使初生硅的尺寸由未经熔体温度处理的Al-20%Si的28.8 μm减小至19.5 μm,提高熔体温度处理对初生硅的变质细化作用。

图3 不同处理后Al-20%Si合金的过热处理组织Fig.3 Superheating microstructures of Al-20%Si alloy: (a) 900 ℃ superheating after conventional smelting; (b) 900 ℃superheating after melt mixing treatment

图4 Al-10%Si合金与Al-30%Si合金分别添加变质剂后熔体温度处理的Al-20%Si的显微组织Fig.4 Microstructures of Al-20%Si treated by melt thermal treatment of mixing Al-10%Si and Al-30%Si with different modifier: (a)Mixing Al-10%Si refined by 0.2%Al-5Ti-C-3Ce with Al-30Si%, then superheated to 900 ℃; (b) Mixing Al-10%Si with Al-30%Si modified by 0.4%Cu-10P, then superheated to 900 ℃; (c) Al-20%Si only refined by 0.2%Al-5Ti-C-3Ce without melt thermal treatment; (d) Al-20%Si only modified by 0.4%Cu-10P without melt thermal treatment

2.3 双重变质处理对熔体温度处理的Al-20%Si组织的影响

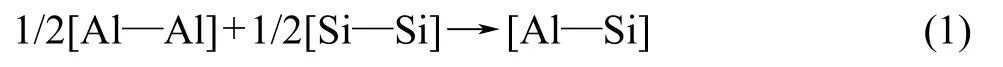

图5 添加0.2%Al-5Ti-C-3Ce的Al-10%Si与添加0.4%Cu-P合金变质的Al-30%Si的熔体温度处理对Al-20%Si显微组织的影响Fig.5 Microstructures of Al-20%Si treated by melt thermal treatment of mixing Al-10%Si refined by 0.2%Al-5Ti-C-3Ce and Al-30%Si modified by 0.4%Cu-P: Poured after mixing treatment with low magnification (a) and high magnification (b); Superheated to 800 ℃ after mixing treatment with low magnification (c) and high magnification (d); Superheated to 900 ℃ after mixing treatment with low magnification (e) and high magnification (f); Superheated to 1 000 ℃ after mixing treatment with low magnification (g)and high magnification (h)

图5所示为添加 0.2%Al-5Ti-1C-3Ce变质的Al-10%Si与添加0.4%Cu-14P变质的Al-30%Si按质量比1:1混合后并在不同过热温度下的Al-20%Si的显微组织。从低倍显微组织(见图5(a)、(c)、(e)和(g))可见,随着过热温度的升高,初晶硅的分布细小弥散且逐渐均匀化;而从高倍显微组织(见图5(b)、(d)、(f)和5(h))可见,在过热到900 ℃以内,随着温度的升高初晶硅的尺寸不断减小,而共晶硅的形态从直接混合的长条状或纤维状逐渐变成过热时的短棒状或小杆状,分布弥散均匀。另从图5中还可发现,在某一过热温度范围内,随着过热温度的升高,初晶硅不断细化,从直接混合时的 25.48 μm, 到过热至 800 ℃时的 20.12 μm,当过热到 900 ℃时,初晶硅尺寸达到最小值为9.63 μm;而当过热温度超过900 ℃,即在1 000 ℃时,初晶硅尺寸又有所变大,为12.12 μm。与未增加变质剂的熔体温度处理或只采用单重变质的熔体温度处理工艺相比,双重变质后的熔体温度处理工艺可促进熔体温度处理对初生硅的变质效果,使Al-20%Si组织中的初生硅呈弥散分布,且尺寸基本稳定在10 μm左右,对共晶硅的形貌也有一定完善,并且使材料具有典型铝基复合材料特征,在纯铝的基体中弥散分布着细小的初生硅或共晶硅等硬质点。

3 讨论

3.1 熔体温度处理对Al-20%Si组织的细化机理

熔体温度处理包括了两种熔体的成分互补熔体混合及过热处理。熔体混合处理正是通过降低混合熔体的温度,增大合金液在凝固时的过冷度,从而改变熔体的预结晶状态,影响后续的凝固组织。而混合后的熔体过热处理产生了温度和成分的不均匀性,使混合熔体中的Si相发生熔断、增殖,从而在合金液中形成大量的结晶核心,使合金组织得到进一步细化[14,16]。

当温度降至580 ℃时,Al-10%Si熔体中已有部分初生α(Al)生成。在与900 ℃的Al-30%Si高温熔体混合的过程中,Al-10%Si熔体中结晶出的 α(Al)会吸收高温熔体的热量,重新熔化而使混合熔体的温度降低,形成较大并且较长时间的过冷。不同成分的高低温熔体混合时,由于Al-10%Si合金中a(Al)的重新熔化而导致混合熔体的温度下降最多可达54 ℃[16]。

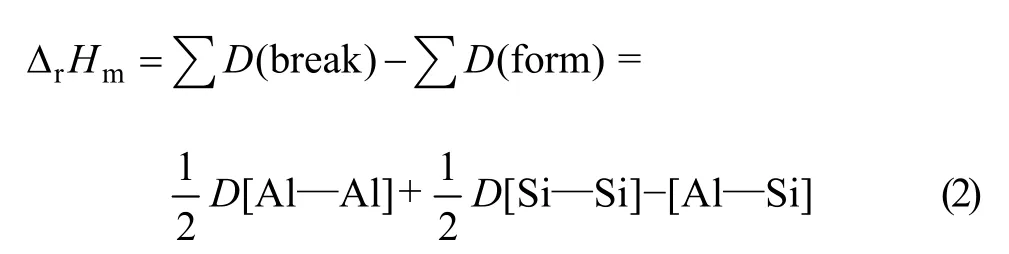

另外,由于高、低温熔体的化学成分不同,快速混合时也会发生化学键的重组,即在最初的混合过程中,Al-30%Si合金中的Si—Si原子对和Al-10%Si合金中的Al—Al原子对发生反应生成Al—Si原子对,其反应式(1)如下:

反应的焓变近似等于断键所需要的能量之和减去形成键所放出的能量之和[17],即:

式中:mrHΔ为反应的摩尔焓变;D(Al—Al)为Al—Al键的键能;D(Si—Si)为 Si—Si键的键能;D(Al—Si)为Al—Si键的键能。根据式(2)可以求得∆rHm=108 kJ/mol>0。因此,两种不同成分的熔体混合时,由于化学成分的改变将产生吸热现象,使混合熔体的温度进一步降低。

这样在高低温熔体混合时,处于相对均匀状态的高温熔体在瞬间被迅速冷却至液相线以下,便在熔体整个体积范围内创造了同时结晶的条件:由于温度的大幅度降低,增大了合金液在凝固时的过冷度。根据过冷度与晶核的临界半径之间的关系Rk=(2σAlTm)/(Lm∆T)和过冷度与体积自由能变化之间的关系∆Gv=(Lm∆T)/Tm,熔体过冷度的增大有助于临界晶核半径的减小和体积自由能的增大,从而使结晶过程中的驱动力增加,有利于形核,使初生Si相得到细化。

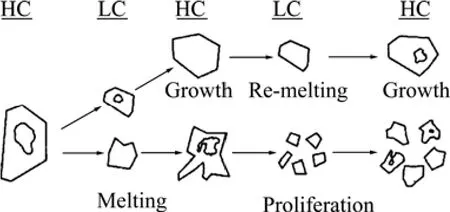

经过熔体混合处理后的过热处理可使初生 Si尺寸随过热温度的升高却呈现持续减小的趋势。这与熔体混合处理产生温度和成分的不均匀分布密切相关。混合前Al-30%Si高温熔体与Al-10%Si低温熔体的温度和成分有较大差异,使得Al-20%Si混合熔体内部存在着温度和成分的极大不均匀性。在过热处理的过程中,这种不均匀性会导致液相宏观及微观区域的强烈对流,混合熔体中的各种粒子和类固型晶体也将伴随对流的进行而在熔体内部游动;当这些游动的晶体遇到低温区或Si浓度较高的区域时将会生长,而游动到高温区或Si浓度低的区域时将会发生局部熔化。由于混合熔体的温度和成分在不同区域有很大的不同,因此,游动着的晶体在移动过程中会发生反复的生长或局部熔化,如图6所示。这种晶体的生长或局部熔化,可使一个晶体分离成几个晶体,增加游离晶数量,即晶体发生增殖。短时间的过热处理并不能消除混合熔体的不均匀性,却可使熔体中各种晶体的尺寸进一步减小,使其在晶体增殖的过程中更容易成为新的晶核,从而在熔融合金中形成大量的结晶核心,细化合金组织。

另外,由于溶质的分布存在较大的不均匀性,使得过热后的混合熔体中存在大量的微区富集。一方面,大量的Si微区富集会迫使初生Si相提前弥散析出而生核;另一方面,合金凝固时,部分初生Si的附近也可能存在大量的Al微区富集,从而降低该处合金的熔点,导致初生Si局部重熔而变小。因此,熔体温度处理工艺能够对 Al-20%Si中的初生硅进行细化变质处理。

图6 初生硅晶体的生长、局部熔化与增殖示意图Fig.6 Schematic diagrams of growth, local melting, and proliferation of primary silicon crystals: HC—High concentration; LC—Low concentration

3.2 多重变质处理对熔体温度处理工艺的 Al-20%Si组织的影响作用

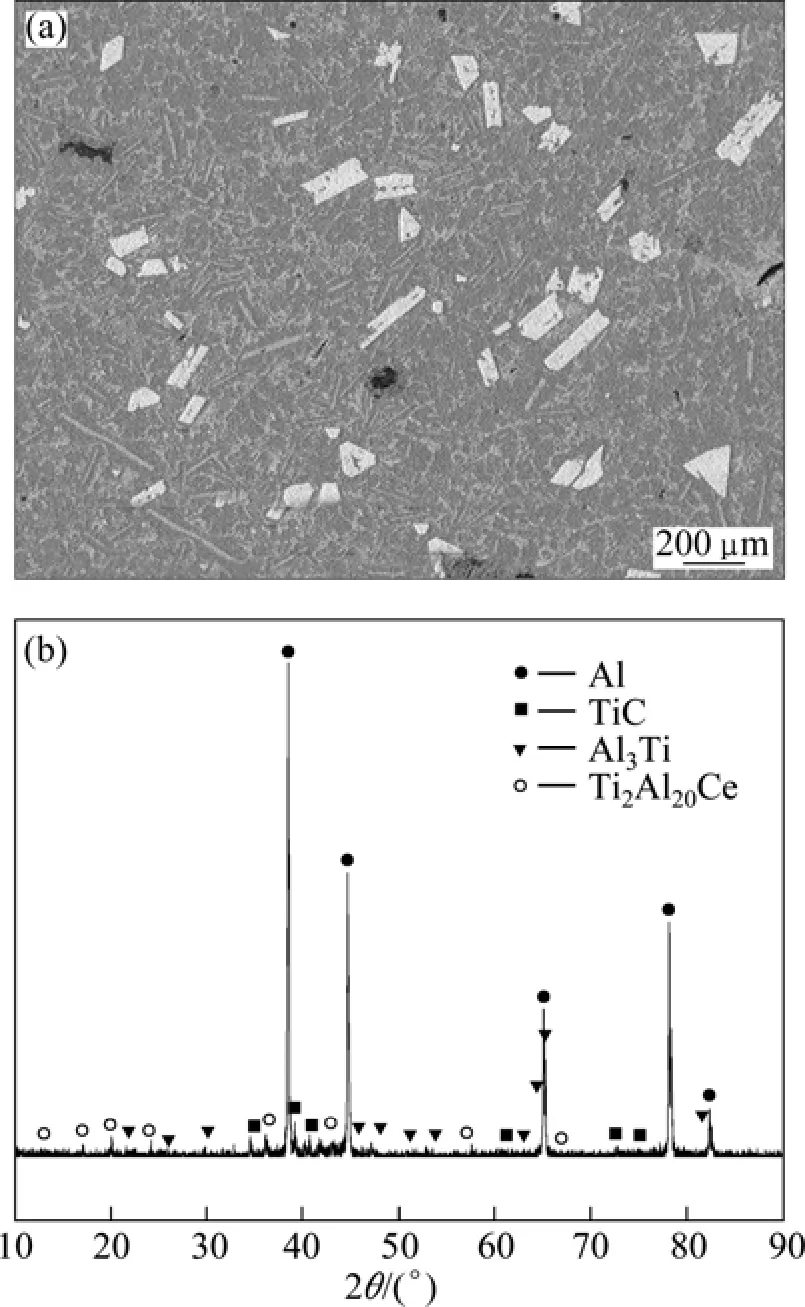

由于添加的稀土细化剂Al-5Ti-C-3Ce是一种采用稀土氧化物制备出的高效细化剂,该细化剂显微组织及XRD分析如图7所示,其组织中主要含有灰色条状的 TiAl3、TiC及白色块状含稀土元素的中间相Ti2Al20Ce[15]。

该细化剂首先加入Al-10%Si中,由于TiC与α(Al)都是面心立方晶格,晶格常数相近(TiC:a=0.432 nm;Al:a=0.404 nm),晶格失配度为 6%,α(Al)原子以 TiAl3和TiC为核心结晶长大[18];而含稀土相是由于稀土在TiAl3相富聚而形成的,极易与 Al、Ti生成不稳定的AlTiRe化合物。这些化合物在铝熔体中很快被溶解,可以降低表面能,增加了铝熔体对碳化物及硅相的润湿性,当加入到Al-10%Si低温熔体中,稀土元素吸附在硅的表面上可以抑制硅相的长大,起到细化硅的作用。稀土不仅细化共晶硅,而且还可形成含稀土的金属间化合物,还能使针片状的共晶硅细化成短杆状或粒状,初晶硅的块度也稍有减少。而高温熔体Al-30%Si加入磷铜合金后,变质剂中的AlP与硅晶格类型相似,晶格常数相近(AlP:a=0.545 nm,Si:a=0.524 nm),晶格失配度为4%,熔点较高的AlP(1 000℃以上)颗粒在合金液的高温作用下,形成大量细小弥散的AlP质点,细化了过共晶铝硅合金结晶时产生的初晶硅[19]。根据结晶共格理论:失配度<9%即可作为结晶晶核,因此,TiC与AlP分别是α(Al)与初晶硅的良好的异质结晶晶核。而TiAl3与Al晶体之间具有良好的共格关系,是公认的形核剂。TiAl3和TiC颗粒的存在对细化剂细化初晶硅和共晶硅起了很大的促进作用[20−22]。

图7 稀土氧化物Al-5Ti-C-3Ce的SEM像及XRD谱Fig.7 SEM image (a) and XRD patten (b) of Al-5Ti-1C-3RE master alloy

当添加 Cu-P合金的高温熔体 Al-30%Si与添加Al-5Ti-C-3Ce的Al-10%Si熔体混合时,除了上述分析的熔体混合使熔体预先析出的 α(Al)的重新熔化及化学键的键能变化使混合溶体的过冷度增加,造成的共晶硅与初生硅相细小外,还有这些细化剂及变质剂中各种化合相对硅相的作用,使得混合后的 Al-20%Si中与共晶硅与初生硅细小。混合后的熔体的组织形貌已经完全与未添加细化剂及变质剂的熔体组织形貌不一样。低温熔体Al-10%Si中由于含有稀土元素抑制共晶硅的生长,在熔体混合时会受到高温熔体的加热作用,使共晶硅部分熔融或熔断,从而使共晶硅相变得细小、弥散。而高温熔体由于AlP粒子的存在,使初生硅依附在该粒子上结晶形核,在熔体混合时会受到低温熔体的冷却作用,依附在AlP粒子生长的初生硅由于过冷度增大的影响,使混合后的熔体中初生硅变细。因此,两种不同成分和温度的熔体混合后,部分在低温熔体中预先结晶的共晶硅在熔体混合后只是被熔断,仍然存在。这些未完全熔融的共晶相也可以当成混合后熔体中初生硅形核质点,加上变质剂的作用,使混合后的高温熔体中变质的初生硅相提前析出;在共晶硅的生长上,随着过冷度的增大,除混合熔体中原先未熔融的共晶硅外,部分共晶硅也会在已析出的初生硅粒上直接形核生长; 最后α(Al)在共晶硅和初生硅生长基础上,单独形核长大,形成完全的离异共晶生长,从而产生了复合材料结构,如图5(b)所示。

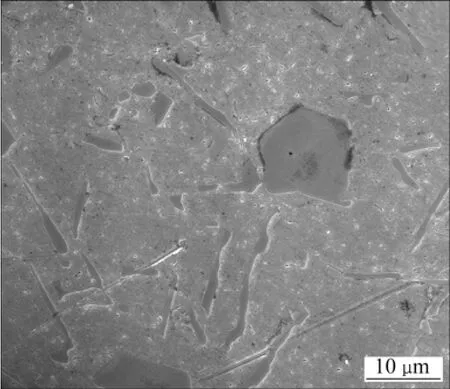

对混合后熔体进行过热处理只是为了让已析出的经变质处理过的初生硅和共晶硅在热量的作用下,又重新被局部熔化或熔断,使一个晶体分离成几个晶体,增加游离晶数量,即晶体发生增殖,使初生硅与共晶硅相变得更细小,如图8所示。由于溶质的分布存在较大的不均匀性,使得过热后的混合熔体中存在大量的微区富集,这些微区富集着细化剂或变质剂的未熔化的粒子,包括AlP相与TiC粒子等。这些粒子的存在使过热后的初生硅与共晶硅能进一步被细化。

图8 添加0.2%Al-5Ti-C-3Ce的Al-10%Si与添加0.4%Cu-P合金变质的Al-30%Si的混合过热至900 ℃时Al-20%Si的SEM像Fig.8 SEM image of Al-20%Si superheated to 900 ℃ after melt thermal treatment of mixing Al-10%Si refined by 0.2%Al-5Ti-C-3Ce and Al-30%Si modified by 0.4%Cu-Pa.

4 结论

1) 熔体温度处理包括熔体混合与熔体过热两个阶段, 对于细化或变质Al-20%Si过共晶铝硅合金具有良好的细化作用。在过热900 ℃温度下,初生硅的尺寸为 34 μm。

2) 添加0.2%细化剂Al-5Ti-C-3Ce可以促进熔体温度处理对Al-20%Si中初生硅的细化效果,初生硅尺寸约为 22.72 μm。同时,添加 0.4%Cu-P变质剂的Al-30%Si与未添加任何变质剂的Al-10%Si混合并经过热至 900 ℃的熔体温度处理也可促进初生硅的细化,初生硅的尺寸约为19.5 μm。

3) 同时添加 0.2%Al-5Ti-C-3Ce细化剂与0.4%Cu-P变质剂可使熔体温度处理后的Al-20%Si的初生硅相尺寸细化至10 μm左右,使材料具有典型铝基复合材料特征。

4) 在熔体混合时,由于 α(Al)的重新熔化和熔体化学键的重组,使混合熔体的温度大幅度降低,增大了合金液在凝固时的过冷度,使初生Si相得到细化;而对混合熔体进行过热处理时,由于温度和成分的不均匀性,使混合熔体中的Si相发生熔断、增殖,从而在合金液中形成大量的结晶核心,使合金组织得到进一步细化。添加了细化剂与变质剂的熔体温度处理会促进这种的细化效果。

REFERENCES

[1] CHEN C, LIU Z, REN B, WANG M X, WENG Y G, LIU Z Y.Influences of complex modification of P and RE on microstructure and mechanical properties of hypereutectic Al-20Si alloy[J]. Transactions of Nonferrous Metals Society of China, 2007, 17(2): 301−306.

[2] XU C L, WANG H Y, YANG Y F, JIANG Q C. Effect of Al-P-Ti-TiC-Nd2O3modifier on the microstructure and mechanical properties of hypereutectic Al-20wt%Si alloy[J].Materials Science and Engineering A, 2007, 452/453: 341−346.

[3] FENG H K, YU S R, LI Y L, GONG L Y. Effect of ultrasonic treatment on microstructures of hypereutectic Al-Si alloy[J].Journal of Materials Processing Technology, 2008, 208(1/3):330−335.

[4] GENG Hao-ran, MA Jia-ji, BIAN Xiu-fang. Thermal rate treatment and its effect on modification of Al-Si alloy [J].Transactions of Nonferrous Metals Society of China, 1991(1):137−141.

[5] 张 林, 边秀房, 马家骥. 铝硅合金的液相结构转变[J]. 铸造,1995, (10): 7−12.ZHANG Lin, BIAN Xiou-fang, MA Jia-ji. Microstructural transformation of Al—Si alloy in the liquid state[J]. China Foundry, 1995(10): 7−12.

[6] 陶静梅. A1-Si系合金的熔体温度处理及其凝固过程研究[D].重庆: 重庆大学, 2004: 1−9.TAO Jing-mei. The melt temperature treatment of Al-Si alloy and its solidification process [D]. Chongqing: Chongqing University, 2004: 1−9.

[7] LI P J, NIKITIN V I, KANDALOVA E G, NIKITIN K V. Effect of melt overheating, cooling and solidification rates on Al-16wt.%Si alloy structure[J]. Materials Science and Engineering A, 2002, 332(1/2): 371−374.

[8] XU C L, JIANG Q C. Morphologies of primary silicon in hypereutectic Al-Si alloys with melt overheating temperature and cooling rate[J]. Materials Science and Engineering A, 2006, 437:451−455.

[9] 叶春生, 张新平. 熔体温度处理对初生Si相细粒化的研究[J].汽车工艺与材料, 2002(1): 25−27.YE Chun-sheng, ZHANG Xin-ping. The investigation of fine granuar of primary Si phases melt temperature treatment [J].Automobile Technology & Material, 2002(1): 25−27.

[10] 叶春生, 宋俊杰, 张新平, 潘 冶. 不同成分铝硅合金熔体混合对初生硅相细化的研究[J]. 铸造, 2001, 51(3): 145−147.YE Chun-sheng, SONG Jun-jie, ZHANG Xin-ping, PANG Ye.Investigation on refining granules of primary Si phase by melt mixing with different components of Al-Si alloys[J]. China Foundry, 2001, 51(3): 145−147.

[11] OHMI T, KUKDOH M. Undercooling and solidification behavior of fluid clumps of second poured melt of hypereutectic Al- Si alloy in duplex casting process [J]. Japan Inst Light Met,1994, 44(2): 91−96.

[12] OHMI T, MINOGUCHI K, KUKDOH M. Control of primary silicon crystal size of semi-solid hypereutectic Al-Si alloy by slurry-melt mixing process [J]. Japan Inst Metals, 1994, 58(11):1311−1317.

[13] 何树先, 王 俊, 孙宝德, 周尧和. 熔体温度处理细化亚共晶Al-Si合金组织[J]. 上海交通大学学报, 2002, 36(1): 51−54.HE Shu-xian, WANG Jun, SUN Bao-de, ZHOU Yao-he.Solidification structure of hypoeutectic Al-Si alloy refined by melt thermal treatment [J]. Journal of Shanghai Jiao Tong University, 2002, 36(1): 51−54.

[14] 王连登, 王尤生, 朱定一, 陈永禄, 易炜发, 黄利光. 成分互补熔体温度处理对高硅铝合金组织的影响[J]. 特种铸造及有色合金, 2010 (2): 114−117.WANG Lian-deng, WANG You-sheng, ZHU Di-yi, CHEN Yong-lv, YI Wei-fa, HUANG Li-guang. The effect of the melt thermal treatment with composition compensation on the microstructure of the primary silicon of the silumin.[J]. Special Casting & Nonferrous Alloys, 2010(2): 114−117.

[15] 王连登, 朱定一, 魏喆良, 黄利光, 宋 伟, 杨少琼, 何 旭,顾海龙, 陈 义. 稀土氧化物Ce2O3在制备Al-Ti-C细化剂中的作用[J]. 中国稀土学报, 2010, 28(1): 90−96.WANG Lian-deng, ZHU D-iyi, WEI Zhe-liang, HUANG Li-guang, SONG Wei, YANG Shao-qiong, HE Xu, GU Hai-long,CHEN Yi. The effect of adding Ce2O3on the fabrication of Al-Ti-C refiner [J]. Journal of the Chinese Rare Earth Society,2010, 28(1): 90−96.

[16] 王尤生, 王连登, 朱定一, 黄利光, 易炜发. 熔体预结晶状态对Al-20% Si合金中初生Si相的影响[J]. 福州大学学报, 2010,38(1): 95−100.WANG You-sheng, WANG Lian-deng, ZHU Ding-yi, HUANG Li-guang, YI Wei-fa. Influence of melt pre-freezing characteristic on primary Si phase of hypereutectic Al-20%Si alloy [J]. Journal of Fuzhou University, 2010, 38(1): 95−100.

[17] 王建中, 何力佳, 林 成, 苍大强. 电脉冲作用下Al-22%Si合金的价电子理论研究[J]. 中国科学(E辑: 技术科学), 2008,38(11): 1936−1943.WANG Jian-zhong, HE Li-jia, LIN Cheng, CANG Da-qiang.The research on the valence electron theory of Al-22%Si alloy under the function of electric pulse[J]. Science in China (Series E: Technological Sciences), 2008, 38(11): 1936−1943.

[18] 陈亚军, 许庆彦, 黄天佑. 稀土铝钛硼中间合金的细化能力与长效性[J]. 中国有色金属学报, 2007, 17(8): 1232−1239.CHEN Ya-jun,XU Qing-yan,HUANG Tian-you. Refining performance and long time efficiency of Al-Ti-B-RE master alloy[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(8):1232−1239.

[19] 廖乃镘, 张先菊, 李 伟. Al-Ti-C添加剂对亚共晶铝硅合金组织和性能的影响[J]. 铸造技术, 2005(3): 196−198.LIAO Ai-man, ZHANG Xian-ju, LI Wei. Effect of Al-Ti-C on microstructure and performance of hypoeutectic Al-Si alloys [J].Foundry Technology, 2005(3): 196−198.

[20] JIANG Q C, XU C L, LU M, WANG H.Y. Effect of new Al-P-Ti-TiC-Y modifier on primary silicon in hypereutectic Al-Si alloys[J]. Materials Letters, 2005, 59(6): 624−628.

[21] 丁万武, 夏天东, 赵文军, 侯运丰. 中间合金中第二相粒子TiC和TiAl3对纯铝的细化作用[J]. 中国有色金属学报, 2009,19(6): 1025−1031.DING Wan-wu, XIA Tian-dong, ZHAO Wen-jun, HOU Yun-feng. Refining performances of TiC and TiAl3phases in master alloys on pure aluminum [J]. The Chinese Journal of Nonferrous Metals, 2009, 19(6): 1025−1031.

[22] 夏天东, 丁万武, 赵文军, 王晓军, 徐仰涛. TiAl3对TiC粒子在铝基体中分布及α(Al)晶粒形核的影响[J]. 中国有色金属学报, 2009, 19(11): 1948−1955.XIA Tian-dong, DING Wan-wu, ZHAO Wen-jun, WANG Xiao-jun, XU Yang-tao. Effect of TiAl3on distribution of TiC particles in aluminum matrix and nucleation of α(Al) grain[J].The Chinese Journal of Nonferrous Metals, 2009, 19(11):1948−1955.

Effects of melt thermal treatment and modification on solidification microstructure of Al-20%Si alloy

WANG Lian-deng1,2, ZHU Ding-yi1, CHEN Yong-lu3, WEI Zhe-liang2, LI Qiu-ju2,HUANG Li-guang2, SONG Wei1, WU Hai-bin1

(1. College of Materials Science and Engineering, Fuzhou University, Fuzhou 350108, China;2. College of Mechanical Engineering, Fuzhou University, Fuzhou 350108, China;3. Department of Materials Science, Fujian University of Technology, Fuzhou 350108, China)

The microstructures of Al-20%Si (mass fraction) alloy prepared by melt thermal treatment (including the melt mixing and melt superheating) were studied combining with chemical metamorphism to further refine the primary silicon.The results show that, when the mixed melt is superheated to 900 ℃, the grain size of primary silicon is decreased to about 34 μm. And adding the modificator or refiner into the melt before melt mixing can further refine the primary silicon of Al-20%Si. Especially, when the Al-10%Si melt mixes with the Al-30%Si melt added 0.2%Al-5Ti-C-3Ce and 0.4%Cu-10P, respectively, then superheated the mixed melt, the primary silicon of Al-20%Si is well uniformly distributed in tiny blocklike with the grain size less than 10 μm, which makes the matrix of the alloy exhibit typical composite characteristic. The analysis shows that the melt thermal treatment and adding modificator or refiner at the same time have multiple modification effects on the primary silicon. The melt thermal treatment increases the supercooling degree during the solidification process of the alloys to refine or modify the primary silicon because of the re-melt of primary α(Al)and the recombination of chemical bond in Al-Si alloy as mixing the different melt together. And then superheating themixing melt can make the pre-crystallized primary silicon split and proliferate, thus further refine or modify the primary silicon. And adding refiner or modificator can improve the refinement effect of the melt thermal treatment on the primary silicon of the Al-Si alloys.

hypereutectic Al-Si alloy; melt thermal treatment; melt mixing; melt-superheating; modification; refinement

TG146.2

A

1004-0609(2011)09-2075-09

福建省教育厅A类科研项目(JA09173);福建省科技厅重点项目(2010H0002);福建工程学院引进人才科研启动基金资助项目(GY-Z0627);福州大学科技发展基金资助项目(600117)

2010-09-28;

2011-01-08

朱定一,教授,博士;电话:0591-83768831,13107699198;E-mail: zdy7081@163.com

(编辑 何学锋)