不同频率下C/C复合材料的往复式滑动摩擦特性

葛毅成,易茂中,彭 可,杨 琳,雷宝灵

(中南大学 粉末冶金国家重点实验室,长沙 410083)

不同频率下C/C复合材料的往复式滑动摩擦特性

葛毅成,易茂中,彭 可,杨 琳,雷宝灵

(中南大学 粉末冶金国家重点实验室,长沙 410083)

制备了两种具有不同基体炭类型的C/C复合材料,测试其与GCr钢在40 N时配副时的往复式摩擦行为。结果表明:随滑动频率的增加,两种试样的摩擦因数先增加,均在400 r/min时达到最大,之后除在1 200 r/min时略有反弹外,基本表现出线性下降趋势。在相同频率下,具有光滑层结构热解炭基体材料(SL)的摩擦因数低于另一种具有粗糙层结构热解炭和树脂炭混合基体(RL/RC)材料的。其中,RL/RC基体材料的摩擦因数在0.183~0.063之间;而SL基体材料的摩擦因数在0.150~0.059之间。随时间的延长,所有试样的摩擦因数均逐渐趋于稳定。Raman检测结果表明,随滑动频率增大,材料摩擦表面的微区石墨化度增加。但 SEM 形貌表明,随滑动频率增大,材料摩擦表面形貌由光滑变得粗糙,磨粒磨损加剧。

C/C复合材料;往复式摩擦;频率;摩擦特性

随着新型高能摩擦部件的发展,对高温固体润滑摩擦材料,如炭石墨类材料的强度、韧性、摩擦特性等提出了更高的要求。虽然高强石墨材料是应用广泛的传统高温固体润滑材料、但其强度低、脆性大,这显著限制了其在高能摩擦部件的安全应用[1]。

炭纤维增强炭基体复合材料(C/C复合材料)是一种特殊的炭石墨材料,具有的低密度、高导热、高比强度/比模量、耐热冲击、良好的可设计性、优异的摩擦磨损特性以及伪塑性特征等均克服了传统石墨材料的缺陷,在飞机刹车副等,高能摩擦部件中得到广泛的应用[2−4]。

在针对材料特性影响的研究中,BI等[5]、SCHMIDT等[6]、陈青华等[7]和XIONG等[8]研究认为,具有粗糙层热解炭基体的 C/C复合材料的摩擦因数高,适用于制动摩擦部件,具有光滑层/粗糙层热解炭混合基体的C/C复合材料的摩擦因数低,适用于低摩耐磨部件[5−8]。因此,上述研究推动了具有不同特性的C/C复合材料在各自领域的合理应用。

而在关于实验条件,如速度等影响机理的研究中,YEN 等[9],KATARZYNA 等[10]研究发现,滑动速度直接影响摩擦材料在实验中所受的冲击、吸收的能量、材料的温升以及摩擦面的成膜和损伤等。徐惠娟等[11]研究发现:在低速下,C/C复合材料摩擦表面粗糙,摩擦膜不连续;在中速下,随滑动剪切力增加,磨屑多,摩擦膜较厚;但在高速下,如25 m/s时,在摩擦试环内径表面出现了光滑连续“亮带”,而外径出现了粗糙的“暗带”等形貌,进而提出了由制动速度诱发的热应力作用机理,深入揭示了C/C复合材料制动过程中摩擦磨损行为的差异。因此,探讨速度对 C/C复合材料摩擦磨损的影响机理,进而确定相关材料的应用范围一直是其研究的热点。

但是,目前在速度与C/C复合材料摩擦磨损关联的探讨中,仍关注配副间滑动方向固定的摩擦行为,如制动摩擦、密封减摩等研究[12−13]。在此类实验中,材料摩擦表面的受力方向基本固定,其有利于材料摩擦表面磨屑的规则排列,从而提高摩擦层的成膜性、自修复能力等[14−15]。而且,在上述研究中,材料在两次试验之间通常有较长的间隔,不仅可以冷却配副的温度,还有利于释放摩擦膜内的应力[16],难以充分反映C/C复合材料在受到强烈外力作用下摩擦磨损的瞬间变化,这在一定程度上抑制了相关研究机理的完善。

因此,针对上述研究的不足,采用合适的技术手段测试C/C复合材料在受到连续、反向载荷冲击下的摩擦磨损行为,将有利于深入探讨材料摩擦膜的损伤和自修复过程,这对于探讨材料特性、滑动速度与材料摩擦磨损行为之间的关系,进而扩展其在某些部件,如电机电刷等方面的应用具有较高的科研价值。所以,本文作者针对上述需求,探讨了行程固定、不同频率下两种C/C复合材料的往复式摩擦行为。

1 实验

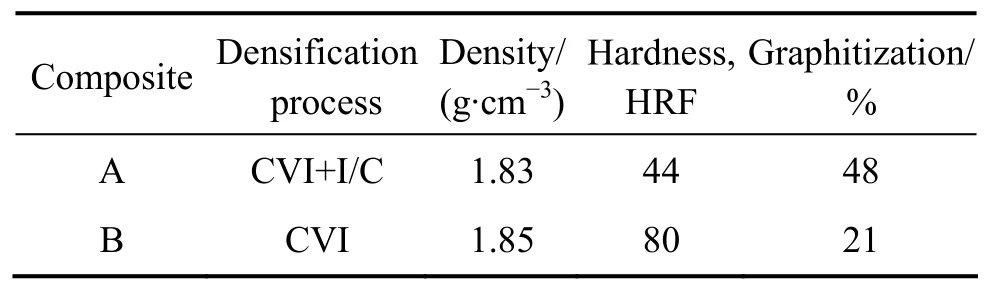

制备了两种 C/C复合材料,其增强坯体均为T300/T700聚丙烯腈基炭纤维(PANCF)无纬布/炭毡混合叠层针刺毡、增密技术分别为化学气相渗透(CVI)、化学气相渗透结合树脂浸渍/炭化技术(CVI+I/C)技术,增密炭源分别为C3H6和呋喃树脂。在上述 C/C复合材料增密到 1.80 g/cm3以后进行高温热处理。采用D/Max 2500型 XRD检测材料的石墨化度、MeF3A型偏光显微镜观察材料的金相结构。材料的部分性能如表1所列。

表1 C/C复合材料的基本性能参数Table 1 Some properties of two kinds of C/C composites

将两种C/C复合材料加工成35 mm×35 mm×5 mm的块状试样。摩擦面尺寸为35 mm×35 mm,对其摩擦表面研磨后用无水乙醇清洗、烘干备用,摩擦表面粗糙度为0.8 µm。

摩擦设备为 CETR-UMT−3型多功能摩擦磨损试验机,对偶为 GCr钢球,直径为 9.5 mm、硬度为62HRC。在试验过程中,上试样为钢球、固定不动;下试样为C/C复合材料,固定在载样台上,做往复式滑行运动。加载和滑行试验、每个有效区间内数据的计算、整理等均由计算机控制。试验条件为室温、干态。往复式滑动摩擦单次行程为10 mm,载荷为40 N。配副间往复一个来回为一次,往复频率分别为:200,400,800,1 200,1 600,3 000 r/min。试验时间为3 600 s。

分别采用JSM−6360LV扫描电镜观察材料的磨损形貌,氩离子激光波长为488 nm的LabRAM HR型拉曼仪检测材料摩擦表面微区石墨化度的变化。

2 结果与分析

2.1 摩擦试验结果

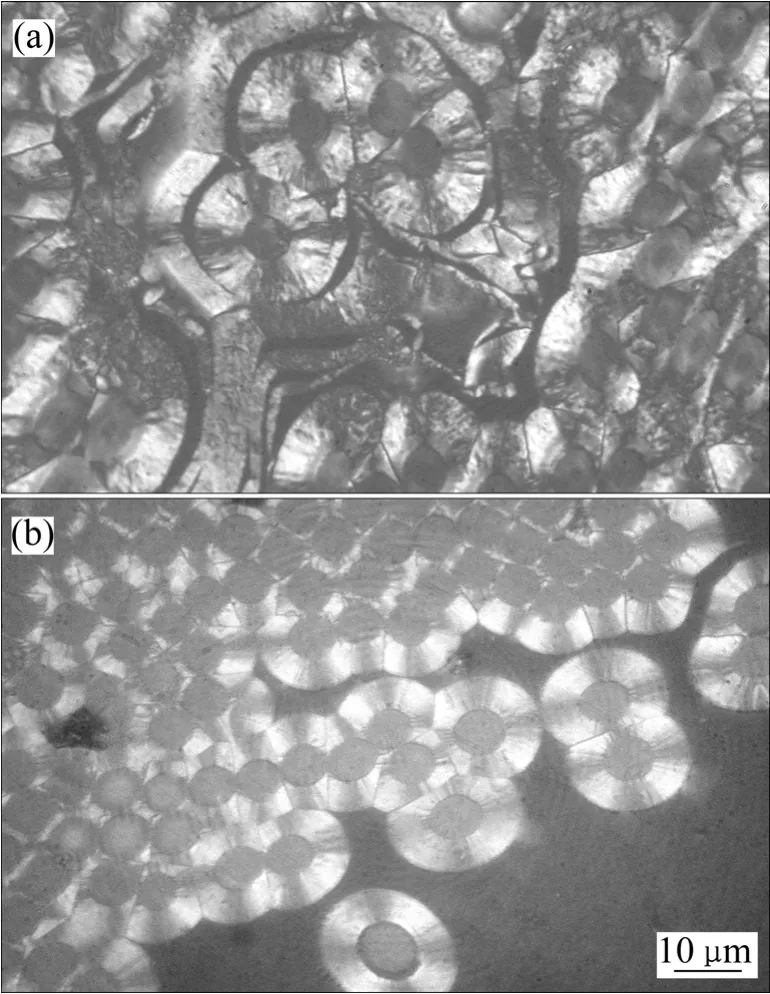

图1所示为两种材料的偏光形貌。由图1(a)可见,材料 A热解炭的偏光形貌具有轮廓分明的消光十字架,皱褶较多,为典型的粗糙层结构的热解炭。围绕热解炭、呈现典型各向同性光学形貌的基体炭为后续补充增密的树脂炭。其余黑色、大小不一的条状形貌为材料内的孔隙。由图1(b)可见,材料B的热解炭也具有消光十字架形貌,但其表面较光滑,未见显著的皱褶,生长特征不明显,是典型的光滑层结构的热解炭。

图1 材料A和B的偏光金相显微形貌Fig.1 Polarized light photographs of composites A(a) and B(b)

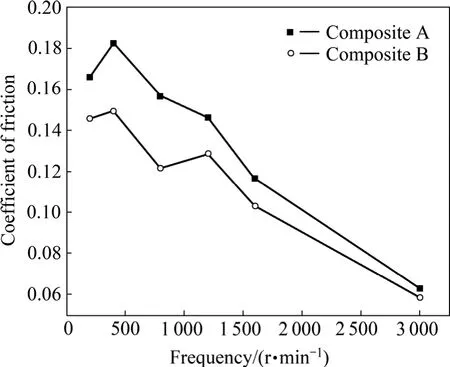

图2所示为两种材料在载荷40 N、不同往复频率下的摩擦因数。由图2可见,随频率增加,两种试样的摩擦因数均先增后降,在400 r/min时达到峰值。其中,相同频率下,材料A的摩擦因数均高于材料B的,在达到最大值后,除在1 200 r/min时略有波动外,基本呈线形下降。而材料B在频率1 200 r/min的摩擦因数略有上升外,其余也呈线形下降。

图2 40 N载荷和不同频率下材料A和B的摩擦因数Fig.2 Coefficient of friction of composites A and B under 40 N and different reciprocating frequencies

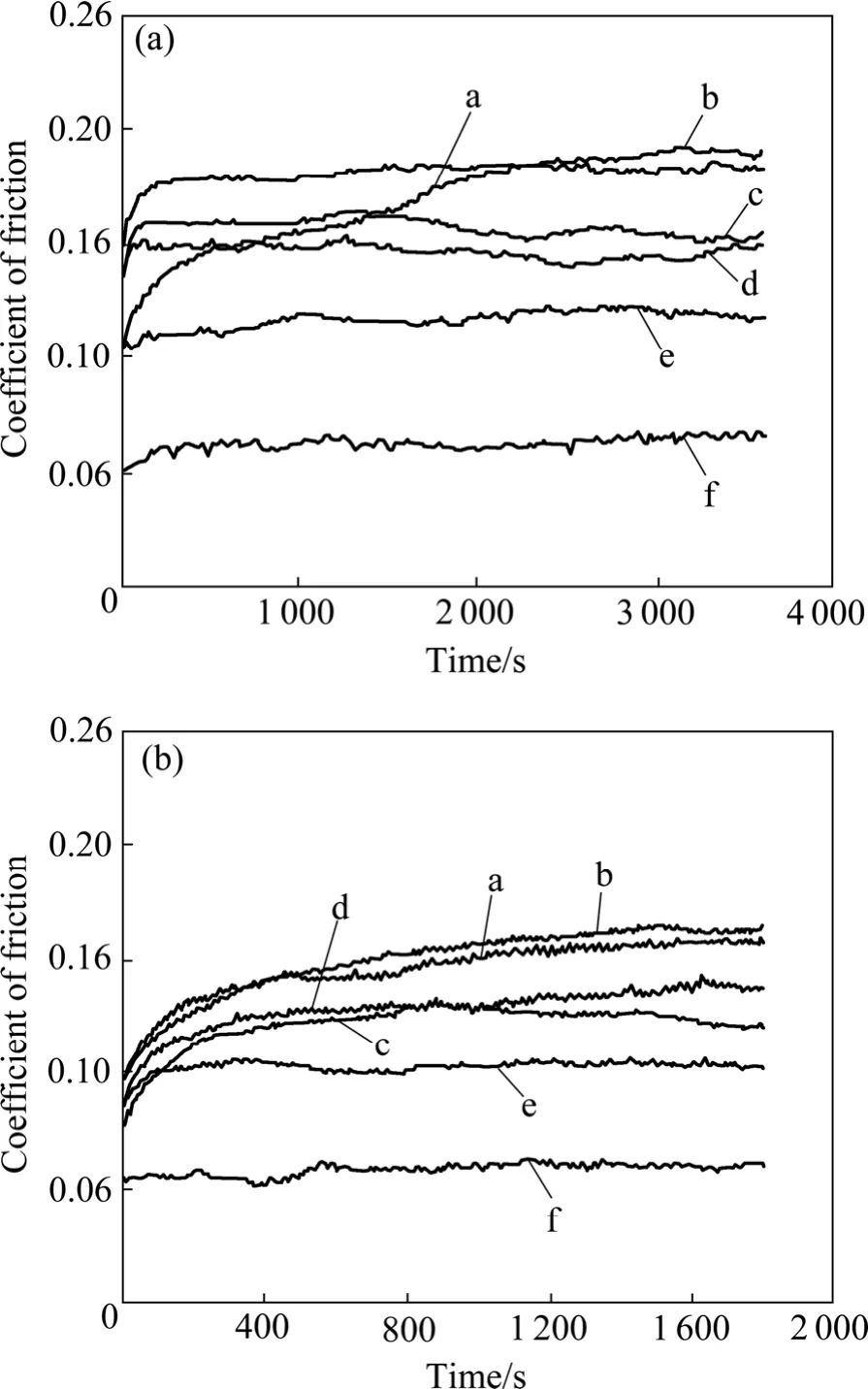

图3 干态下两种材料在40 N和不同往复频率下摩擦因数随时间的变化曲线Fig.3 Curves of friction coefficient with time for composite A(a), B(b) after test under 40 N and different reciprocating frequencies: a—200 r/min; b—400 r/min; c—800 r/min; d—1 200 r/min; e—1 600 r/min; f—3 000 r/min

图3所示分别为两种C/C材料在40 N和不同往复频率下摩擦因数随时间的变化曲线。由图3(a)可见,随时间的延长,除200 r/min的试验外,材料A的摩擦因数在达到稳定值后基本能保持,波动幅度较小。但在800和1 200 r/min时,摩擦因数在试验后期的波动幅度有所增大。由图3(b)可见,随时间的延长,材料B的摩擦因数也逐渐稳定。其在200和400 r/min时曲线呈增大趋势,但增幅逐渐降低;在1 600和3 000 r/min下摩擦因数波动幅度也较大。

2.2 摩擦表面形貌

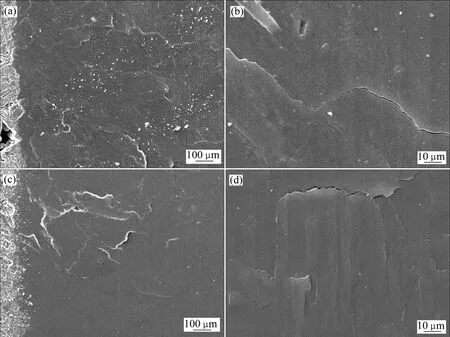

图4所示分别为材料A在40 N和不同往复频率下、试验3 600 s后的摩擦表面形貌。由图4(a)可见,在400 r/min时,材料A的摩擦表面形貌比较一致,有较多的粒状磨屑散落在表面。摩擦表面出现较多大小不一、呈锯齿形的裂纹;部分摩擦膜隆起,与周边摩擦表面形成了断层。由图4(b)可见,受与滑动方向不一致的纤维的影响,部分面积较小的摩擦膜脱离。在较长的裂纹两边,摩擦膜呈现出一定的高度差。由图4(c)可见,在3 000 r/min时,摩擦膜较完整,磨屑数量少,但其摩擦膜隆起的面积更大。这表明材料A基体中炭织构高,易形成较致密的摩擦膜。但在高频率摩擦过程中,较完整、致密的摩擦层内的应力易积累,在试验完成后才得以释放,造成较大面积的摩擦膜隆起。由图4(d)可见,摩擦膜内有成束的纤维磨损断裂,形成了摩擦表面较大的裂纹。

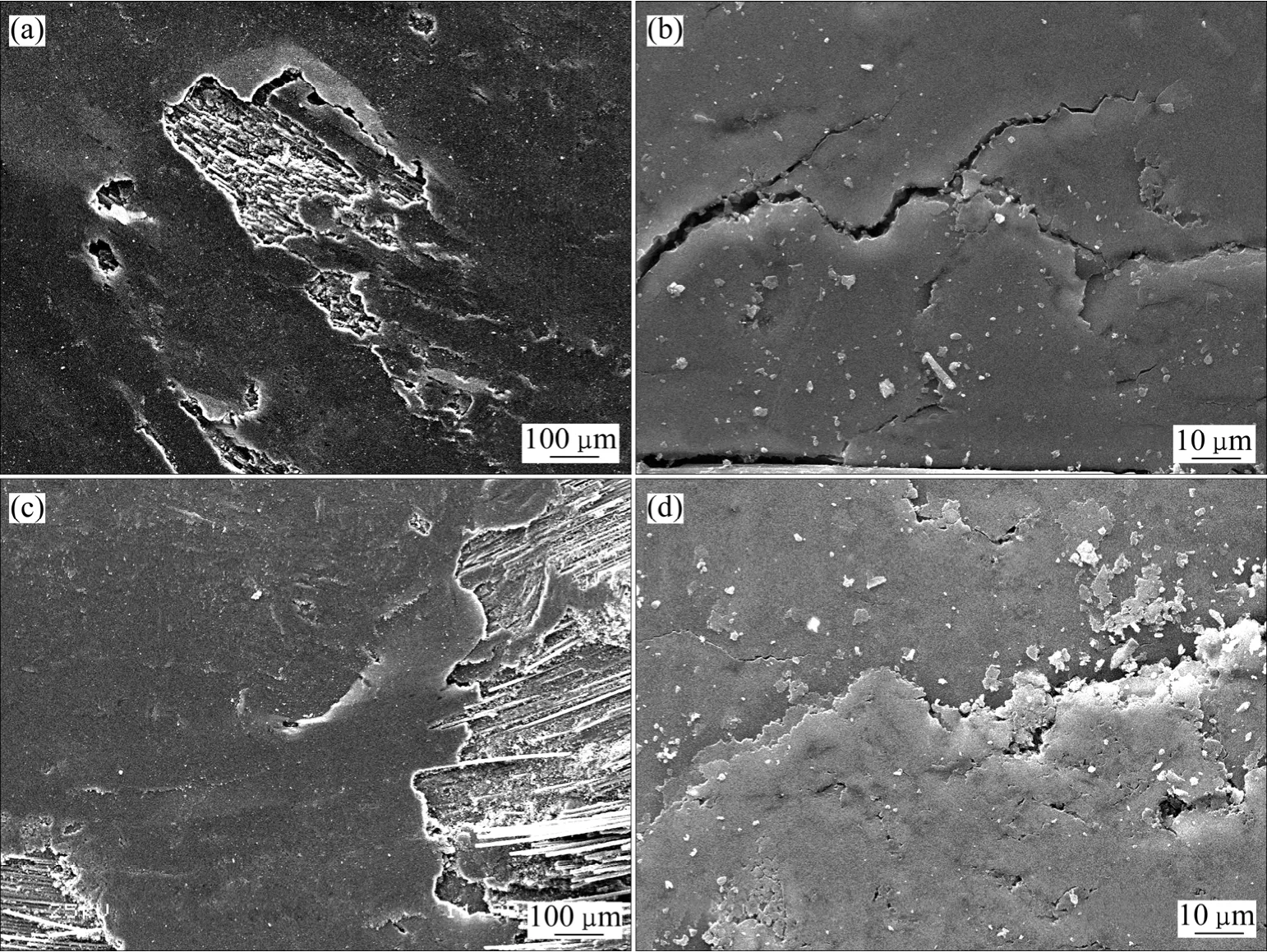

图5所示为材料B在40 N、往复频率分别为400和3 000 r/min、3 600 s试验后的摩擦表面形貌。由图5(a)可见,在400 r/min,材料摩擦表面有大块摩擦膜磨损、剥落,相邻部分的摩擦膜也与基体脱粘、隆起。这表明,在往复摩擦力冲击作用下,光滑层结构的热解炭因其织构低、微晶的可移动性差,难以形成自润滑性能好、微晶层间交接程度高、较完整致密的摩擦膜[2]。此外,光滑层热解炭的硬度高[5],其磨屑在摩擦过程变形幅度比较软的粗糙层热解炭、树脂炭的磨屑小,难以被填充进纤维束的孔隙中,与纤维束的结合差,故在摩擦力作用下易产生大块磨损[7]。由图5(b)可见,在摩擦膜上的裂纹如河流一样,在产生后扩展、汇集形成更大的裂纹,摩擦膜之间的堆叠少。由图5(c)可见,在3 000 r/min下,材料摩擦表面也有摩擦膜剥落、摩擦膜与基体脱粘现象。由图5(d)可见,部分摩擦膜之间也形成了相互堆叠,但其界面粗糙、凹凸不平;磨屑之间存在较多细小的孔洞,再次证明光滑层热解炭微晶移动能力低、成膜性较差等缺陷。

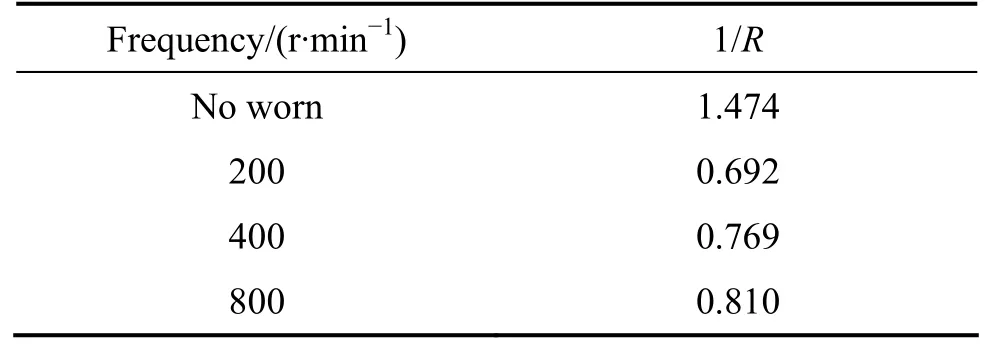

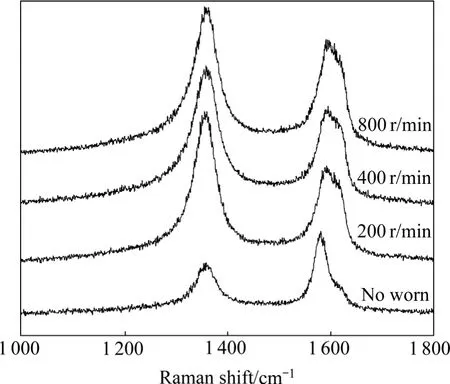

Raman光谱是检测C/C复合材料表面微区石墨化度变化的有效手段。完整性很好的石墨单晶的Raman光谱位于1 582 cm−1处(G峰),无定型炭材料的处于1 360 cm−1(D峰),通过二者散射峰的积分强度IG和ID比值1/R的大小可以判断C/C复合材料表面结构的有序度[2,15]。图6、表2所示分别为材料B在未磨损表面、200,400和800 r/min试验后摩擦表面的Raman光谱和1/R值。

由Raman光谱分析结果可知,未磨损表面的1/R最大。而随往复频率增加,摩擦表面的1/R也逐渐增加。这表明,摩擦行为明显破坏了C/C复合材料表层的石墨微晶结构,降低其有序度,从而影响材料的摩擦行为。在200 r/min时,摩擦膜表面的石墨微晶排列有序度最低,形成的摩擦膜自润滑性差,故其摩擦因数大。在400 r/min时,虽然摩擦表面的石墨化度有所提高,但其增加的自润滑能力仍不足以降低配副间的摩擦阻力,故其摩擦因数仍有所提高。在 800 r/min时,材料摩擦膜的有序度更高,自润滑作用增强,对降低配副间的摩擦阻力效果开始显现,材料的摩擦因数下降。

图4 载荷40 N下材料A在400 r/min和3 000 r/min试验后的摩擦表面SEM像Fig.4 SEM images of composite A after test under 40 N, 400 r/min((a), (b)) and 3 000 r/min((c), (d))

图5 材料B在400 r/min((a), (b))、3 000 r/min((c), (d))试验后摩擦表面的SEM像Fig.5 SEM images of composite B after test under 40 N, 400 r/min((a), (b)) and 3 000 r/min((c), (d))

表2 在不同频率摩擦试验后材料B磨损表面的1/R参数对比Table 2 Comparison of 1/R for worn surfaces of sample B after tested at different frequencies

图6 经不同频率摩擦试验后材料 B 磨损表面的 Raman光谱Fig.6 Raman spectra of wear scars of composite B tested at various reciprocating frequencies

2.3 摩擦机理分析

受往复式摩擦行为的影响,在C/C复合材料摩擦表面,单位区域所受的载荷呈现瞬间、周期性、反向的加载-卸载的冲击性特点。在试验中,如不考虑接触表面微凸体变形的影响,可认为配副间的接触面积仅限于钢对偶压入C/C复合材料摩擦表层部分的前半球。因炭石墨类材料的脆性特征,C/C复合材料的摩擦表面微凸体也易脆断,形成磨屑。且配副间瞬时、反向的滑动特点,导致磨屑在单次接触中不易被完全碾碎、形成较细小的颗粒,从而产生较多的磨粒磨损。

随试验时间的延长,在石墨化度较高的基体炭磨屑内,不同炭微晶层之间“桥接”部位在受力冲击后断裂,增加了炭微晶层之间的可“滑移”性[6,12]。在磨屑中,不同取向的炭微晶均可产生不同程度的移动,并与其他磨屑颗粒之间的炭微晶产生镶嵌、叠加,逐渐形成大块、致密、自润滑性能好的摩擦膜,从而隔离配副间的直接接触,保持摩擦因数的稳定。对于难石墨化的炭纤维,其不仅要承担载荷的冲击,还将阻碍磨屑的大范围移动,使其就近堆积、成膜,从而维持摩擦膜的稳定[12]。但当纤维被磨损形成硬质磨屑后,将和钢对偶表面的微凸体共同作用,对C/C表面的摩擦膜产生磨粒磨损,影响材料的摩擦。此外,在长时间的摩擦中,不同类型磨屑因可移动性、可成膜性的差异,易在摩擦膜内产生大小不一的裂纹[16],并最终导致摩擦膜的剥落。

当频率较低时,在一轮摩擦接触过程中,C/C复合材料摩擦表面单位区域与对偶单次接触的时间相对较长,摩擦表面物质受力充分,磨屑的偏转、位移幅度较大,能形成较致密的摩擦膜。但钢对偶有较长的时间压入较软的C/C复合材料摩擦表面,能迫使摩擦膜内更多的磨屑等向磨痕端头、边缘移动,加剧了材料的磨损,增加磨痕的宽度,提高配副间的真实接触面积。同时,磨屑的移动和调整时间较长,均易产生较大的摩擦阻力[16]。故在200和400 r/min时,材料的摩擦因数较大。尤其是在400 r/min时,材料摩擦表面所受的冲击增加,摩擦阻力大;而此时滑动速度相对较低,钢对偶仍有足够的时间较深地压入摩擦表层,配副间的真实接触面积大,摩擦膜的自润滑作用未能充分体现,故材料的摩擦因数有所增加。

随往复频率的继续升高,摩擦表面所受的冲击较大,磨屑细小,能较快地形成摩擦膜,隔离配副的直接接触,并且其自润滑效果增强。随频率增加,配副间单次接触的时间缩短,相应降低了钢对偶对C/C复合材料摩擦层的压入程度,因而在钢对偶球滑动方向参与摩擦的C/C复合材料摩擦表层的物质较少,降低了配副间的真实接触面积。因此,材料的摩擦因数随滑动频率增加而基本呈现直线型下降趋势。

在两种材料中,材料A的基体炭织构高、石墨化度高,易形成完整、致密的摩擦表面膜,材料摩擦因数的稳定性好。但材料A的硬度较低,导致其与钢对偶之间的真实接触面积大,故相同条件下的摩擦因数较大。材料B的光滑层热解炭硬度高,抗对偶压入的能力强,配副间的真实接触面积小,能适当降低摩擦阻力。而且,硬度高、难成膜的粒状基体炭及炭纤维磨屑在外力作用会产生小范围的滚动也能适当降低配副间的摩擦阻力。故相同频率下,材料B的摩擦因数稍低[2,16]。

3 结论

1) 随滑动频率增加,两种C/C复合材料的摩擦因数先升后降,均在400 r/min时达到最高。之后,呈现直线下降趋势。随时间延长,所有试样的摩擦因数均趋于稳定。

2) 具有粗糙层热解炭+树脂炭基体的材料A的摩擦因数大于光滑层热解炭基体的材料B的。其中,材料A的摩擦因数在0.183~0.063之间;而材料B的摩擦因数在0.150~0.059之间。

3) 随滑动频率增加,材料摩擦表面逐渐粗糙、磨屑数量减少,摩擦层的石墨化度提高。

REFERENCES

[1] LEE K J, CHENG H Z, CHEN J S. Effect of densification cycles on continuous friction behavior of carbon-carbon composites[J].Wear, 2006, 260(1/2): 99−108.

[2] 雷宝灵, 易茂中, 徐惠娟, 冉丽萍, 葛毅成, 彭 可. C/C复合材料微观结构对其制动摩擦磨损性能的影响[J]. 摩擦学学报,2010, 30(4): 373−378.LEI Bao-ling, YI Mao-zhong, XU Hui-juan, RAN Li-ping, GE Yi-cheng, PENG Ke. Effects of microstructure on the friction properties of C/C composites[J]. Tribology, 2010, 30(4):373−378.

[3] AGNES O. Pyrocarbons[J]. Carbon, 2002, 40(1): 7−24.

[4] CHEN Jie, XIONG Xiang, XIAO Peng. Thermal conductivity of unidirectional carbon/carbon composites with different carbon matrixes[J]. Materials and Design, 2009, 30(5): 1413−1416.

[5] BI Yan-hong, LUO Rui-ying, LI Jin-song, FENG Zhi-hua, JIN Zhi-hao. The effects of the hydraulic oil on mechanical and tribological properties of C/C composites[J]. Materials Science and Engineering A, 2008, 483/484(15): 274−276.

[6] SCHMIDT D L, DAVIDSON K E, THEIBERT L S. Unique applications of carbon-carbon composites materials: Part one[J].SAMPE Journal, 1999, 35(3): 27−39.

[7] 陈青华, 邓红兵, 肖志超, 苏君明, 彭志刚. 炭/炭复合材料摩擦性能与摩擦表面状态的关系[J]. 材料科学与工程学报,2008, 26(3): 430−434.CHEN Qing-hua, DENG Hong-bing, XIAO Zhi-chao, SU Jun-ming, PENG Zhi-gang. Relationship between friction properties and friction surface status of C/C composites[J].Journal of Materials Science and Engineering, 2008, 26(3):430−434.

[8] XIONG Xiang, LI Jiang-hong, HUANG Bai-yun. Impact of brake pressure on the friction and wear of carbon/carbon composites[J]. Carbon, 2007, 45(13): 2692−2694.

[9] YEN B K, ISHIHARA T Y. Surface morphology and structure of carbon-carbon composites at high-energy sliding contact[J].Wear, 1994, 174(1/2): 111−117.

[10] KATARZYNA P B, KEN B A, SZYMANSK T, PETER F.Thermal analysis of bulk carbon-carbon composite and friction products derived from it during simulated aircraft braking[J].Carbon, 2007, 45(3): 524−530.

[11] 徐惠娟, 易茂中, 熊 翔, 黄伯云, 雷宝灵. 不同基体炭结构的炭/炭复合材料在制动过程中的温度场研究[J]. 无机材料学报, 2009, 24(1): 133−138.XU Hui-juan, YI Mao-zhong, XIONG Xiang, HUANG Bai-yun,LEI Bao-Ling. Study on the temperature field of C/C composites with different carbon matrix during braking[J]. Journal of Inorganic Materials, 2009, 24(1): 133−138.

[12] TOBY J H, BRIAN M, JOHN C C. Structure studies of wear debris from carbon-carbon composites aircraft brakes[J]. Carbon,1999, 37(4): 907−916.

[13] HU Zhi-biao, LI He-jun, FU Qian-gang, XUE Hui, SUN Guo-ling. Fabrication and tribological properties of B2O3as friction reducing coatings for carbon-carbon composites[J]. New Carbon Materials, 2007, 22(2): 131−134.

[14] 杨彩云, 胡振英. 三维机织C/C复合材料的摩擦磨损性能[J].中国有色金属学报, 2009, 19(1): 70−76.YANG Cai-yun, HU Zhen-ying. Friction and wear properties of 3D woven reinforced C/C composites[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(1): 70−76.

[15] ABDO J, SHAMSELDEEN E, LAFDEE K. Humidity effects on carbon-carbon composites (fiber preform + CVI)[J]. Materials Science and Engineering A, 2008, 472(1/2): 2−14.

[16] 葛毅成, 易茂中, 涂欣达, 彭 可. 不同载荷下C/C复合材料往返式滑动摩擦行为[J]. 中南大学学报: 自然科学版, 2010,41(1): 114−119.GE Yi-cheng, YI Mao-zhong, TU Xin-da, PENG Ke. To-fro sliding tribological behavior of C/C composite under different loads[J]. Journal of Central South University: Science and Technology, 2010, 41(1): 114−119.

Reciprocating frictional properties of C/C composite under different frequencies

GE Yi-cheng, YI Mao-zhong, PENG Ke, YANG Lin, LEI Bao-ling

(State Key Laboratory for Powder Metallurgy, Central South University, Changsha 410083, China)

The influence of reciprocating frequency on the sliding friction behavior of two kinds of C/C composites against GCr steel ball was investigated on a UMT−3 tester at 40 N. The results show that the coefficient of friction (COF)of the two C/C composites increases firstly with increasing the sliding frequency until it reaches the maximum at 400 r/min, and then the COF shows a similar linear decline except some fluctuation generated under 1 200 r/min. The COF of the composites with rough lamination pyrocarbon/resin carbon matrix (RL/RC) is larger than that of the composites with smooth lamination pyrocarbon (SL) matrix at the same sliding frequency. The COFs of the RL/RC-composites are in the range of 0.183−0.063, while those of the SL-composites are 0.150−0.059. The COFs of all the samples become more and more stable with increasing time. The results of Raman spectrum detection show that the graphitization of micro-worn-area composites with SL increases with increasing the reciprocating frequency. SEM images show that the worn surfaces of the two C/C composites change from smooth surface to rough surface with more plough-worn grooves.

C/C composites; reciprocating friction; frequency; frictional property

TH145.1

A

1004-0609(2011)12-3108-07

国家重点基础研究发展计划资助项目(2006CB600906);湖南省自然科学基金资助项目(09JJ4027)

2010-09-30;

2011-02-20

葛毅成,副教授,博士;电话:0731-88877700;E-mail: hncsgyc@163.com

(编辑 龙怀中)