6061铝合金中富铁相在均匀化过程中的相变机理

杜 鹏, 闫晓东, 李彦利, 沈 健

(北京有色金属研究总院,北京 100088)

6061铝合金中富铁相在均匀化过程中的相变机理

杜 鹏, 闫晓东, 李彦利, 沈 健

(北京有色金属研究总院,北京 100088)

采用金相(OM)、扫描电镜(SEM)、能谱(EDS)和透射电镜(TEM),研究6061铝合金中富铁相在均匀化过程中的转变和析出行为。结果表明:Mn元素直接参与 6061铝合金中富铁相的相变过程,使富铁相由板条状的β-AlFeSi相转变成颗粒状的α-Al(FeMn)Si相,在560 ℃未发现明显的β-Al5FeSi→α-Al8Fe2Si的相变过程;在均匀化过程中,析出块状 Al8Fe2Si 相和颗粒状 Al167.8Fe44.9Si23.9相,其中,Al167.8Fe44.9Si23.9相的析出速度受β-Al5FeSi→α-Al8Fe2Si的相变过程影响。

6061铝合金;富铁相;相变;均匀化

6061铝合金作为一种中等强度铝合金,因其具有良好的塑性、耐蚀性和着色性能而广泛应用于建筑装饰、交通运输和航空航天等领域。由于具有良好的耐蚀性和可加工性能,20世纪90年代末期,国外开始将该合金应用于半导体装备业,通过对合金成分的调整及热处理工艺的优化,该合金在半导体设备上表现出良好的耐腐蚀性能[1-3]。近年来,我国也有许多关于6xxx铝合金耐蚀性能的研究,结果表明Fe元素对6061铝合金的耐蚀性有重要影响[4-5]。

Fe元素是铝合金中的一种杂质元素,由于其在铝基体中的溶解度很低,在铸造过程中必然会形成杂质相,影响合金的力学性能和耐蚀性能。这种杂质相主要是 AlFeSi相,该相在均匀化保温过程中会发生转变,由板条状β-AlFeSi相转变成颗粒状α-AlFeSi相。大量研究表明,Mn元素能加速这一转变的速度[6]。关于其促进转变的机理,有研究认为 Mn元素代替了AlFeSi相中的Fe原子,直接参与了这一转变过程[7];也有研究认为,Mn在Al基体中的固溶度很低,主要以MnAl6的形式存在,而Fe在铝基体中的固溶度更低,但在Al6Mn中的溶解度较高,所以,常以(MnFe)Al6相出现,在含有Si元素的情况下,(MnFe)Al6相在均匀化过程中可以转变成α-Al(Mn,Fe)Si相[8]。而关于其机理的研究未见详细的报道,为此,本文作者对均匀化过程中富铁相的演变规律进行研究。

1 实验

实验用材料采用d 220 mm普通半连铸6061铝合金,其化学成分如表1所列。

表1 合金的化学成分Table 1 Chemical composition of experimental alloy (Mass fraction, %)

将试样制成25 mm×25 mm×25 mm的小块,在空气电阻炉中进行均匀化退火,均匀化温度为560 ℃,保温时间分别为2、6、9、12、24和48 h,同时选取经600 ℃保温4 h处理的样品进行对比。 均匀化实验试样冷却方式采用水冷,以获得高温状态下的显微组织。采用 Axiovert 200MAT型光学显微镜(OM)、JSM-840型扫描电镜(SEM)及附加配置NORAN-VANTAGE-DI4105型能谱仪(EDS)和JEM-2010型高分辨电子显微镜对均匀化样品的显微组织进行分析。

2 结果与讨论

2.1 均匀化过程中富铁相的变化

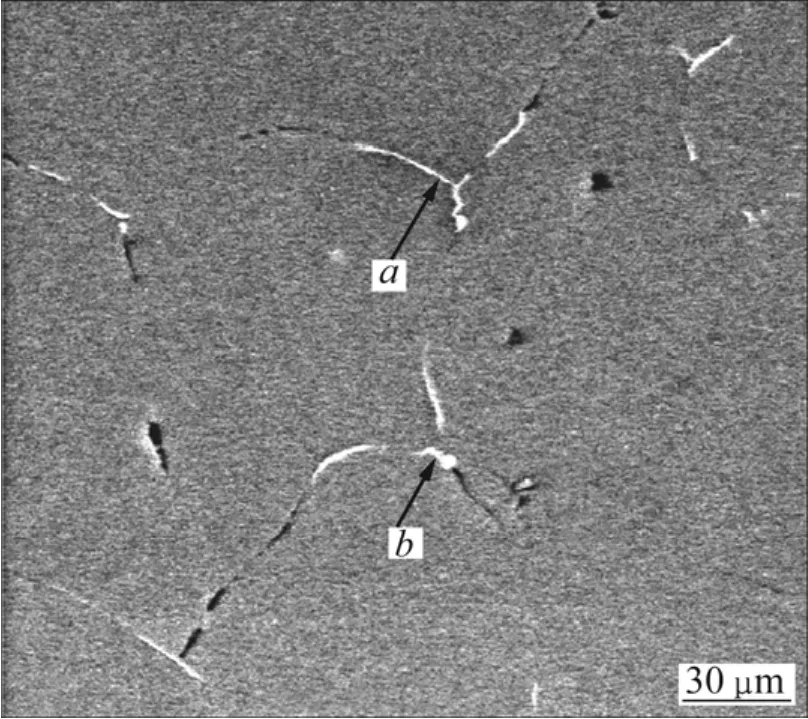

对6061铝合金铸态组织进行扫描电镜分析,结果如图1所示。由图1可以看出,铸态组织晶界处存在两种典型的相,沿晶界分布的细长相a和三角晶界处较粗大的偏析相 b,对其分别进行能谱分析,结果如表2所示。根据EDS分析结果中Fe元素的含量和Mg与Si元素的摩尔比,并根据6061铝合金的相组成,可以推断沿晶界分布的细长相主要是为Mg2Si相,晶界处较粗大的偏析相主要由富铁相组成。

图1 6061铝合金铸态组织Fig.1 Ingot microstructure of 6061 aluminum alloy

表2 6061铝合金的EDS分析结果Table 2 EDS analytical results of 6061 aluminum alloy

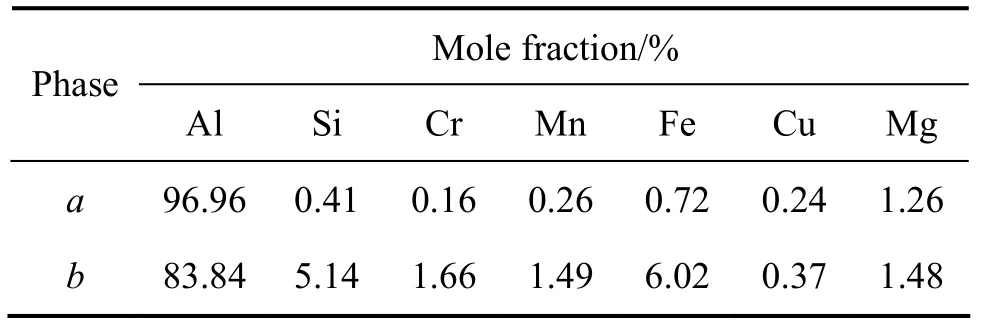

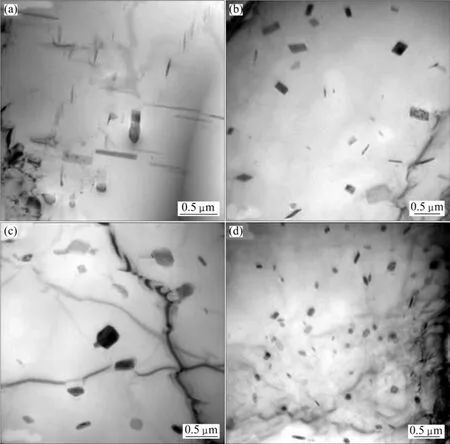

6061铝合金中第二相在均匀化保温过程中会发生形态的变化,如图2所示。对于小尺寸的第二相(见图2(a)、(b)和(c)),在560 ℃保温12 h发生明显形态变化,由连续的针状转变成断续的颗粒状。继续增加保温时间至24 h,如图2(c)所示,第二相形态变化不明显。对于尺寸较为粗大的第二相,均匀化工艺对其形态的影响不大,随着第二相尺寸的增大,其形态变化越不明显,如图2(d)所示。其原因如下,小尺寸第二相主要由Mg2Si相组成,而大尺寸第二相主要为富铁相。在均匀化热处理条件下, Mg2Si相在铝基体中的溶解度较高,很快发生回溶,而富铁相在铝中的溶解度很低,在655 ℃也仅为0.052%,主要发生转化相变,由板条状β-AlFeSi相转变成颗粒状α-AlFeSi相[9]。在均匀化过程中,小尺寸第二相由于Mg2Si相的回溶发生了明显的形态变化,大尺寸第二相中Mg2Si含量较低,且富铁相的存在对Mg2Si相的扩散回溶会带来一定的阻力,由Mg2Si相回溶导致的形态变化不明显,而富铁相的转化可能在560 ℃程度较低,最终大尺寸第二相的形态变化不明显。根据金相组织的变化,第二相的变化主要由Mg2Si回溶引起,至于富铁相的相变及其所带来的影响需要进行进一步的深入研究。

图2 560 ℃时合金经不同均匀化保温时间的OM像Fig.2 OM images of alloys homogenized at 560 ℃ for different holding time: (a) Ingot; (b), (d) 560 ℃, 12 h; (c), (e) 560 ℃, 24 h;(f) 560 ℃, 36 h

2.2 β(AlFeSi)→α(AlFeSi)相转变

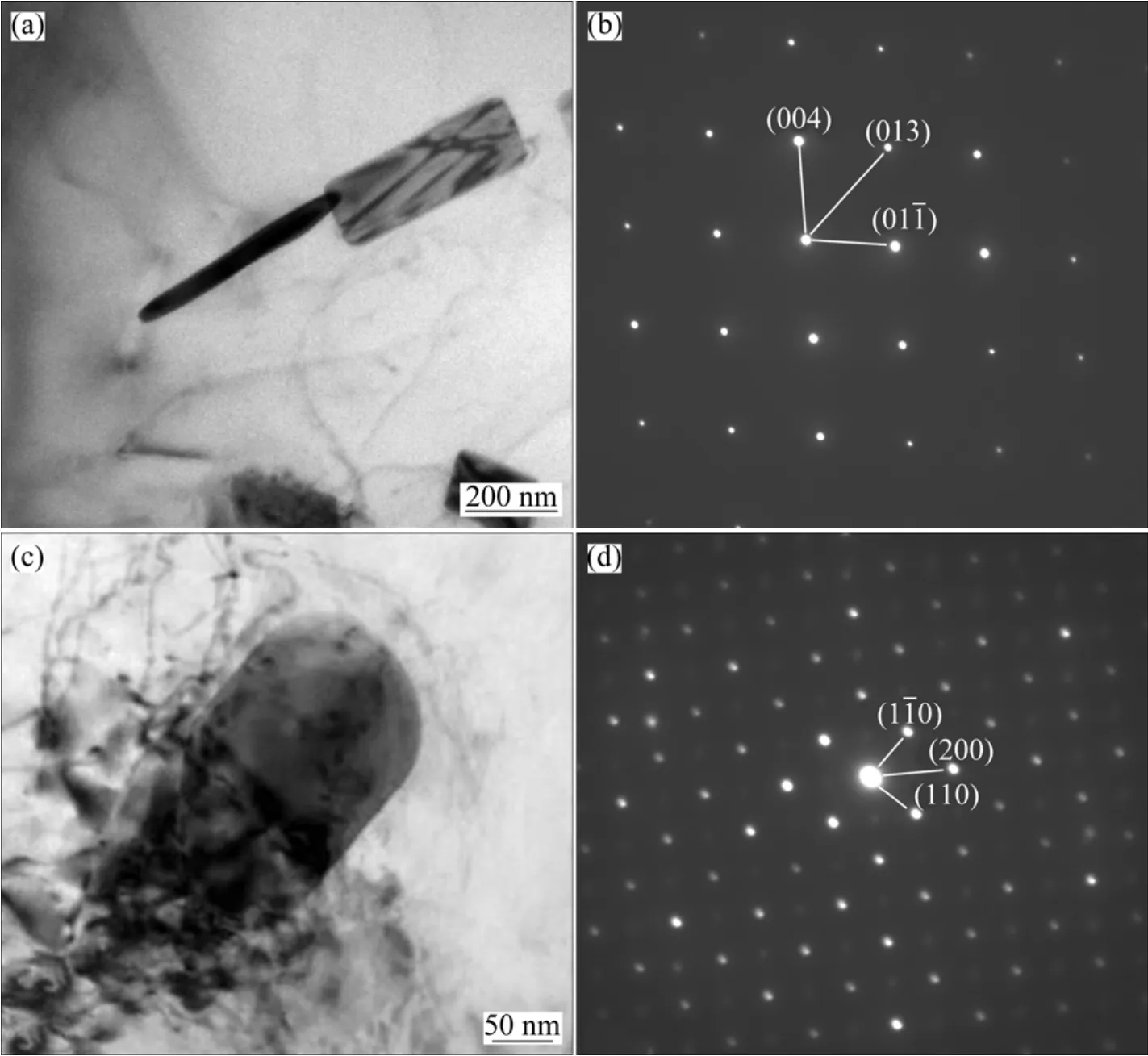

合金中富铁相的TEM像如图3所示。由图3可见,在铸态组织中存在大量板条状相,其形态如图3(a)所示,对该相进行衍射斑点标定,结果如图3(b)所示,确定该相为三元化合物,晶体结构为单斜晶系,晶格常数为:a=0.617 nm,b=0.617 nm,c=2.08 nm,β=91°,分子式为Al4.5FeSi。

560 ℃均匀化保温24 h后,在TEM像中发现了颗粒状的第二相,其形貌如图 3(c)所示,图 3(d)所示为该相的选区电子衍射花样,对衍射斑点进行标定,确定该相为四元化合物,体心立方结构,晶格常数为1.26 nm,为 α-Al(MnFe)Si相[10]。

图3 合金中富铁相的TEM像及其SAED谱Fig.3 TEM images and SAED patterns of iron-rich phase: (a), (b) Ingot; (c), (d) 560 ℃, 24 h

对比图3(a)和(c)中富铁相的尺寸大小可知,富铁相在560 ℃均匀化过程中由板条状的β-Al4.5FeSi相转变成颗粒状的α-Al(MnFe)Si相。这与文献[11]中报道的富铁相由β-Al5FeSi相转变成α-Al8Fe2Si相不同,在本实验中未观察到由相转变而生成的α-Al8Fe2Si相。

分析发现,相变使富铁相的晶体结构由单斜晶系变成立方结构,由于晶体结构的变化使原子排列更加致密,最终表现为富铁相宏观形态的变化[12]。在上面两种相变过程中,(Fe+Mn)与Si或Fe与Si的摩尔比均发生了变化,前一种相变由于Mn元素的参与,Fe与Si的摩尔比没有发生变化,而后一种相变中Fe与Si的摩尔比发生了变化,而 Fe元素在铝合金中的扩散是极其困难的,因此,Fe与Si摩尔比的变化需要更多Si元素的析出来完成[13]。在实验过程中发现前一种反应更容易进行。Mn元素能代替Fe元素发生相变反应,这是因为:1) Mn和Fe元素的物理化学性质相差不大(见表3),在均匀化过程中Mn可以代替Fe元素进行相变反应;2) 富铁相存在的区域(晶界处)会同时伴随Mn元素的偏析,这就为Mn元素参与相变提供了先天的元素基础。因此,合金中Mn与Fe的摩尔比对均匀化过程富铁相的相变有着重要的影响,理论上,n(Mn)/n(Fe)=1最佳。张磊等[6]的研究发现,Mn元素可在一定程度上改变富铁相的形态,适宜的加入量为n(Mn)/n(Fe)≈1.1,与本文作者的观点基本一致。

表3 Mn和Fe元素的物理化学性能比较Table 3 Comparison of physical and chemical properties of elements Mn and Fe

2.3 α(AlFeSi)相的析出

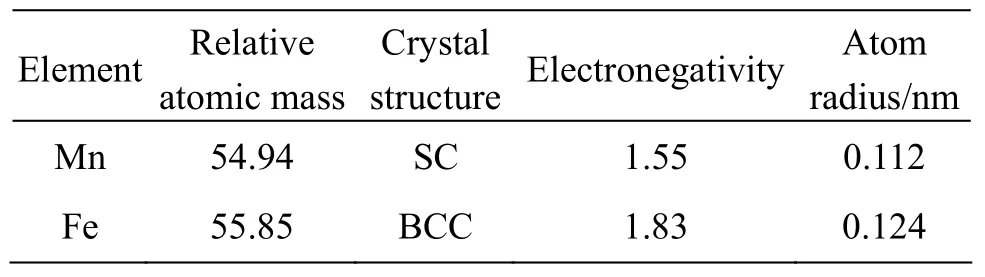

根据第二相的形态和分布来判断析出相,析出富铁相在形状上更加规则、尺寸更小、孤立地分布在基体中。560 ℃均匀化保温2 h后发现有块状析出相,如图4(a)所示;保温时间48 h后,存在明显颗粒状的析出相,如图4(c)所示。对此两种析出相进行衍射标定,确定块状相为四方结构,晶格常数a=1.24 nm,b=2.62 nm,分子式为Al8Fe2Si;颗粒状相为四方结构,晶格常数a=1.24 nm,b=2.62 nm,分子式为Al167.8Fe44.9Si23.9。

图4 析出相的TEM像及其SAED谱Fig.4 TEM images and SAED patterns of precipitates: (a), (b) 560 ℃, 2 h; (c), (d) 560 ℃, 48 h

铝合金的铸造凝固过程是非平衡的,这导致 Fe及 Si等元素在基体中过饱和,在均匀化过程中会析出。Al8Fe2Si 相的析出过程发生在 0~9 h,Al167.8Fe44.9Si23.9相的析出较缓慢,本实验合金在 560℃、36 h才观察到明显的Al167.8Fe44.9Si23.9相,可以推测该析出过程和富铁相的β-Al5FeSi→α-Al8Fe2Si相变存在一定关系,该相变的发生改变了Fe与Si的摩尔比,使Si元素过剩,回溶进入基体,为Al167.8Fe44.9Si23.9相的析出奠定了基础。

3 富铁相的相变机理分析

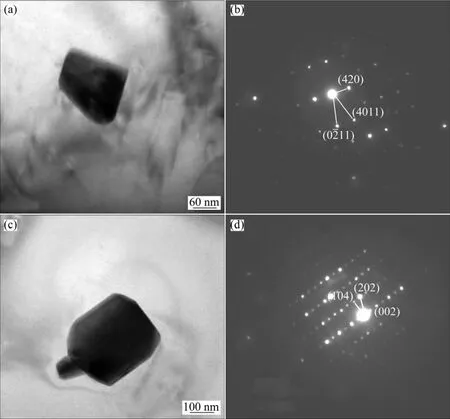

由图5可以发现,在560 ℃进行均匀化后,板条状的富铁相逐渐球化,保温9 h后效果不明显,增加保温时间到48 h,富铁相明显发生转变(见图5(c)),但富铁相发生相变的数量较少以及相变进行的程度较低。在600 ℃均匀化保温4 h(见图5(d))发现,富铁相明显呈颗粒状分布,合金中富铁相发生相变的范围和程度都明显高于560 ℃,48条件下的。由此可以推测,在600 ℃时主要发生了β-Al5FeSi→α-Al8Fe2Si的相转变,该相变所引起的富铁相形态的变化远比560 ℃时β-Al4.5FeSi→AlMnFeSi的相变效果明显。

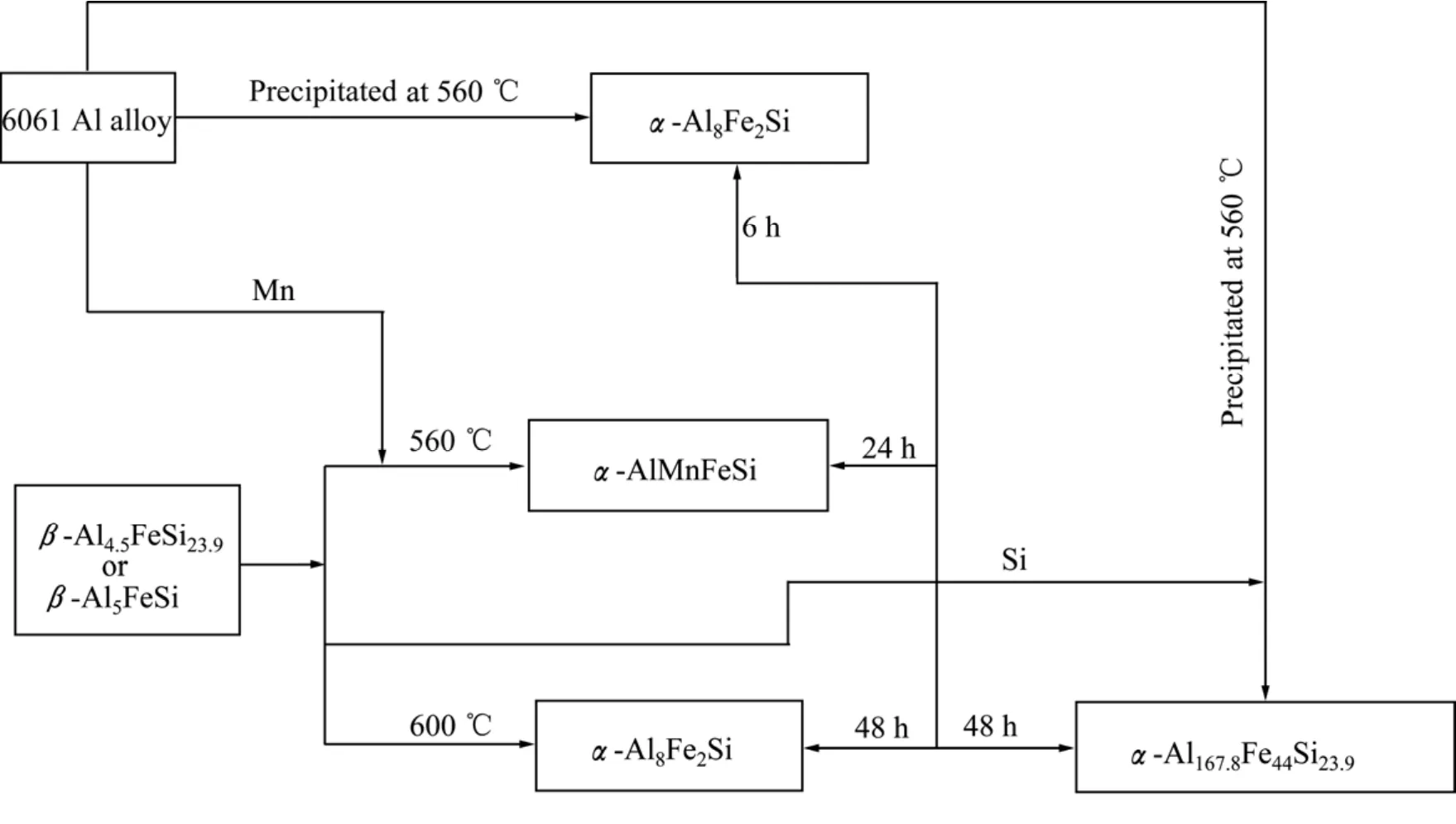

根据以上实验结果,构建6061铝合金在均匀化过程中富铁相的相变机理图,如图6所示。图6总结了6061铝合金在均匀化热处理过程中富铁相存在两种相变过程:富铁相的析出和富铁相的转变。

3.1 富铁相的析出

在均匀化保温过程中,Al基体中会析出富铁相α-Al8Fe2Si,在560 ℃时,这一析出过程在保温6 h左右基本完成。同时,在均匀化过程中还存在另外一种富铁相的析出,其分子式为 α-Al167.8Fe44.9Si23.9,这种析出相的析出是伴随着富铁相的转变而进行的。富铁相发生β-Al4.5FeSi→α-Al8Fe2Si的相变,在该过程中会析出过剩的 Si元素,析出的 Si回溶入基体,为α-Al167.8Fe44.9Si23.9富铁相的析出提供基础,这一析出过程随着富铁相的转变结束而终止。

图5 均匀化过程中富铁相的TEM像Fig.5 TEM images of iron-rich phase during homogenization: (a) Ingot; (b) 560 ℃, 9 h; (c) 560 ℃, 48 h; (d) 600 ℃, 4 h

图6 合金中富铁相的转变机理图Fig.6 diagram of phase transformation mechanism of iron-rich phases in alloys

3.2 富铁相转变

在均匀化过程中富铁相存在两种转变过程:①β-Al4.5FeSi→α-AlMnFeSi;②β-Al5FeSi→α-Al8Fe2Si。

相变过程①需要加入Mn元素,转变进行的程度受Mn元素含量的影响较大,该相变过程在560 ℃进行(合金中Mn含量为0.036%),在保温24 h后进行完全。相变过程②对温度敏感,在560 ℃均匀化的TEM组织中未能标定出该相变生成的α-Al8Fe2Si相,说明该种相变进行的程度较低。文献[14]指出,这一相变反应的最低温度为580 ℃。

4 结论

1) 6061铝合金中晶界处细长第二相在均匀化过程中很快断开,粗大的第二相在均匀化过程中形态变化不明显。

2) 6061铝合金在 560 ℃时均匀化主要发生β-Al4.5FeSi→α-Al(FeMn)Si的相变反应,相的形态由板条状转变成颗粒状,该相变过程受Mn元素含量影响较大;随着温度的增加,600 ℃时主要发生β-Al5FeSi→α-Al8Fe2Si的相变反应。

3) 6061铝合金在均匀化过程中发生析出相变反应,析出颗粒状Al167.8Fe44.9Si23.9相和块状Al8Fe2Si相,其 中 ,Al167.8Fe44.9Si23.9相 的 析 出 与 β-Al5FeSi→α-Al8Fe2Si的相变过程密切相关。

REFERENCES

[1] MOL J M C, van LANGKRUIS J, WIT J H W, ZWAAG S V. A integrated study on the effect of pre and post-extrusion heat treatments and surface treatment on the filiform corrosion properties of an aluminium extrusion[J]. Corrosion Science,2005, 47: 2711-2730.

[2] KWON Y N, LEE S, LEE J H. Deformation behavior of Al-Mg-Si alloy at the elevated temperature[J]. Journal of Materials Processing Technology, 2007, 187/188: 533-536.

[3] LEE S Y, OH S. Thixoforming characteristics of thermo-mechanically treated AA6061 alloy for suspension parts of electric vehicles[J]. Journal of Materials Processing Technology, 2002, 130/131: 587-593.

[4] 李劲风, 郑子樵, 任文达. 第二相在铝合金局部腐蚀中的作用机制[J]. 材料导报, 2005, 19(2): 81-90.LI Jin-feng, ZHENG Zi-qiao, REN Wen-da. Function mechanism of secondary phase on localized corrosion of all alloy[J]. Materials Review, 2005, 19(2): 81-90.

[5] MINODA T, YOSHIIDA H. Effect of grain boundary characteristics on intergranular corrosion resistance of 6061 aluminum alloy extrusion[J]. Metallurgical and Materials Transactions, 2002, 33: 2891-2898.

[6] 张 磊, 焦万丽, 蔚海军, 姚广春. 锰结合预先热处理对铝硅合金中富铁相组织和力学性能的影响[J]. 中国有色金属学报,2005, 15(3): 368-373.ZHANG Lei, JIAO Wan-li, WEI Hai-jun, YAO Guang-chun.Influence of manganese and pre-heat treatment on microstructure and mechanical properties of Al-Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(3): 368-373.

[7] 金头男, 尹志民. Al-Cu-Mg-Si系锻铝合金夹杂相的微观结构[J]. 中国有色金属学报, 1997, 7(1): 122-124.JIN Tou-nan, YIN Zhi-min. Microstructure study of impurity constituent phases in Al-Cu-Mg-Si series forging Al alloy[J]. The Chinese Journal of Nonferrous Metals, 1997, 7(1): 122-124.

[8] YUCEL B. The effect of homogenization practice on the microstructure of AA6063 billets[J]. Journal of Materials Processing Technology, 2004, 148(2): 250-258.

[9] JENISKI R A., THANABOONSOMBUT B, SANDERS T H.The effect of iron and manganese on the recrystallization behavior of hot-rolled and solution-heat-treated aluminum alloy 6013[J]. Metall Mater Trans A, 1996, 27(1): 19-27.

[10] LODGAARD L, RYUM N. Precipitation of dispersoids containing Mn and/or Cr in Al-Mg-Si alloys[J]. Materials Science and Engineering A, 2000, 283: 144-152.

[11] REISO O, RYUM N, STRID J. Melting of secondary-phase particles in Al-Mg-Si alloys[J]. Metall Mater Trans A, 1993,24(12): 2629-2673.

[12] van HUIS M A, CHEN J H, SLUITER M H F, ZANDBERGEN H W. Phase stability and structural features of matrix-embedded hardening precipitates in Al-Mg-Si alloys in the early stages of evolution[J]. Acta Materialia, 2007, 55: 2183-2199.

[13] 赖人铭, 熊 计, 吴悦梅, 张向宇, 赵国忠. 含Mn弥散颗粒在Al-Mg-Si-Mn铝合金均匀化过程中的析出分布研究[J]. 热加工工艺, 2008, 37(18): 21-24.LAI Ren-ming, XIONG Ji, WU Yue-mei, ZHANG Xiang-yu,ZHAO Guo-zhong. Study on distribution of dispersion particles containing Mn in Al-Mg-Si-Mn alloy during homogenization[J].Material and Heat Treatment, 2008, 37(18): 21-24.

[14] 何立子, 陈彦博, 崔建忠. 均匀化对Al-Mg-Si-Cu合金组织和性能的影响[J]. 稀有金属材料与工程, 2008, 37(9): 1637-1642.HE Li-zi, CHEN Yan-bo, CUI Jian-zhong. Effect of homogenization on the microstructures and properties of Al-Mg-Si-Cu alloy[J]. Rare Metal Materials and Engineering,2008, 37(9): 1637-1642.

Transformation mechanism of iron-rich phase in 6061 aluminum alloy during homogenization

DU Peng, YAN Xiao-dong, LI Yan-li, SHEN Jian

(Central Research Institute for Nonferrous Metals, Beijing 100088, China)

The phase transformation and precipitation behavior of iron-rich phase of 6061 aluminum alloy during the homogenization were investigated by optical microscopy(OM),scanning electron microscopy(SEM), energy dispersive spectrum(EDS) and transmission electron microscopy (TEM). The results show that the element of Mn is directly involved in the phase transformation of iron-rich phase during the homogenization, which makes the needle shaped β-AlFeSi phase transform into particle shaped α-Al(MnFe)Si phase. There is not evident phase transformation of β-Al5FeSi phase → α-Al8Fe2Si phase at 560 ℃. Block shaped phase Al8Fe2Si and granular shaped phase Al167.8Fe44.9Si23.9precipitate during the homogenization, and the precipitate rate of Al167.8Fe44.9Si23.9phase is affected by the transition process of β-Al5FeSi phase → α-Al8Fe2Si phase.

6061 aluminum alloy; iron-rich phase; phase transformation; homogenization

TG166.3

A

1004-0609(2011)05-0981-07

北京市科技计划资助项目(D08080300520801)

2010-05-21;

2010-11-18

李彦利,教授; 电话:010-82241820;E-mail:lyl@grinm.com

(编辑 陈卫萍)

—— 记内蒙古自治区包头市土右旗程奎海闫林蔬菜种植专业合作社