Cu-12%Al合金线材的马氏体结构及其对力学性能的影响

刘锦平, 刘雪峰,黄海友,谢建新

(1. 北京科技大学 材料先进制备技术教育部重点实验室,北京 100083;2. 北京科技大学 新材料技术研究院,北京 100083)

Cu-12%Al合金线材的马氏体结构及其对力学性能的影响

刘锦平1,2, 刘雪峰1,2,黄海友1,2,谢建新1,2

(1. 北京科技大学 材料先进制备技术教育部重点实验室,北京 100083;2. 北京科技大学 新材料技术研究院,北京 100083)

采用连续定向凝固技术制备Cu-12%Al(质量分数)合金线材,通过改变熔体温度获得不同结构的马氏体,研究马氏体取向和形貌对线材力学性能的影响。结果表明:在引拉速度为10 mm/min、冷却水温为20 ℃、水流量为400 L/h、熔体温度为1 150或1 200 ℃的条件下所制备的直径为6 mm的Cu-12%Al线材均为马氏体组织。熔体温度为1 150 ℃时,定向凝固线材马氏体的母相择优生长面为(100)和(01),马氏体形貌呈枝状和片状,线材的伸长率为5.1%,断口特征为准解理断裂;而熔体温度为1 200 ℃时,定向凝固线材马氏体的母相择优生长面为(011)、(01)和(0 1),马氏体形貌全部呈平行片状,线材的伸长率达到 16.9%,断口特征为韧性断裂。枝状马氏体在拉伸变形时阻碍位错滑移,抑制马氏体相变的发生;而平行片状马氏体拉伸变形时,有利于不全位错的运动,促进马氏体相变的发生,产生相变塑性,因而具有更强的塑性变形能力。

Cu-12%Al合金;连续定向凝固;马氏体;相变塑性

高Al含量(10%~11%Al,质量分数)铝青铜除具有普通铝青铜合金的优良性能之外,还具有高强度、高弹性和良好形状记忆性能等特点,广泛应用于飞机、汽车、船舶、家电及建筑等领域[1-3]。但Al含量超过11%的Cu-Al合金在565 ℃平衡凝固时会发生共析反应,即β→α+γ2,析出脆性相γ2[4]。因此,采用传统铸造方法制备的高铝青铜线材脆性相含量较高,塑性较差,难以加工成形,因而限制了其在工业上的应用[5-6]。

季灯平等[7]采用定向凝固方法制备了单晶组织的Cu-12%Al(质量分数)合金线材,发现合金线材为马氏体相,线材的弹性模量可达168 GPa,拉伸伸长率高达 19.7%,表明马氏体相对合金的力学性能具有显著影响。SWANN和WARLIMONT[8]及BALANDRAUDA和ZANZOTTO[9]对高铝青铜进行热处理,得到的马氏体形貌主要有矛头状、菱形状和片状,但未对不同形貌马氏体相的力学性能进行分析。TAS等[10]采用Bridgman方法获得了不同取向的高铝青铜马氏体,发现室温下马氏体是由高温母相经切变获得,经不同取向高温母相转变的室温马氏体的力学性能差异较大,但未对不同取向精细的马氏体结构进行分析。根据马氏体相变晶体学特征[11]可知,高温母相的生长方向与其切变方向存在一定对应关系,因此,马氏体的取向、形貌与力学性能存在相应关系。另一方面,由马氏体转变热力学和动力学[12]可知,马氏体的形核和生长也与外界条件密切相关。因此,改变凝固过程的工艺参数,可能导致马氏体取向和形貌发生变化,从而使力学性能产生相应变化。

本文作者采用定向凝固方法制备具有马氏体组织的Cu-12%Al高铝青铜线材,通过改变熔体温度获得具有不同取向和形貌的马氏体组织,研究高温母相的生长面、马氏体取向及形貌与力学性能之间的关系,为控制或进一步改善合金性能提供指导。

1 实验

实验选用纯度为 99.99%的纯 Al和 99.95%的纯Cu按质量比为12:88进行熔炼。采用自制高真空熔炼Ar气保护连续定向凝固实验设备制备线材[7],其工艺参数如下:拉坯速度为10 mm/min,冷却水温为20 ℃、水流量为400 L/h、熔体温度为1 150和1 200 ℃。具体制备过程参见文献[7]。制备的线材直径为6 mm。对在不同熔体温度下所制备的线材分别进行成分测定、物相分析、组织观察、力学性能实验及断口分析。采用比色法测定试样的成分,试剂配比为5 mL HCl +95 mL H2O;采用日本理学D/max-RB 12 kW旋转阳极X射线衍射(XRD)仪(Cu Kα)对线材的横截面进行物相组成分析,工作电压为40 kV,工作电流为 150 mA;在MTS810万能试验机上进行准静态拉伸试验,拉伸试样按照GB/T228—2002进行加工,标距为25 mm,夹头移动速度为0.01 mm/s;采用电火花线切割方法将拉伸变形前后的试样沿中轴面剖开,样品纵截面经过机械抛光、金相侵蚀后,采用Nikon Eclipse LV150金相显微镜(OM)进行组织观察,侵蚀剂配比为 5 g FeCl3+10 mL HCl + 100 mL H2O;应用CAMBRIDGE S-360扫描电子显微镜(SEM)观察拉伸变形断裂试样的断口形貌。

2 结果与讨论

2.1 Cu-12%Al线材的连续定向凝固组织

2.1.1 不同熔体温度下所制备线材的物相分析

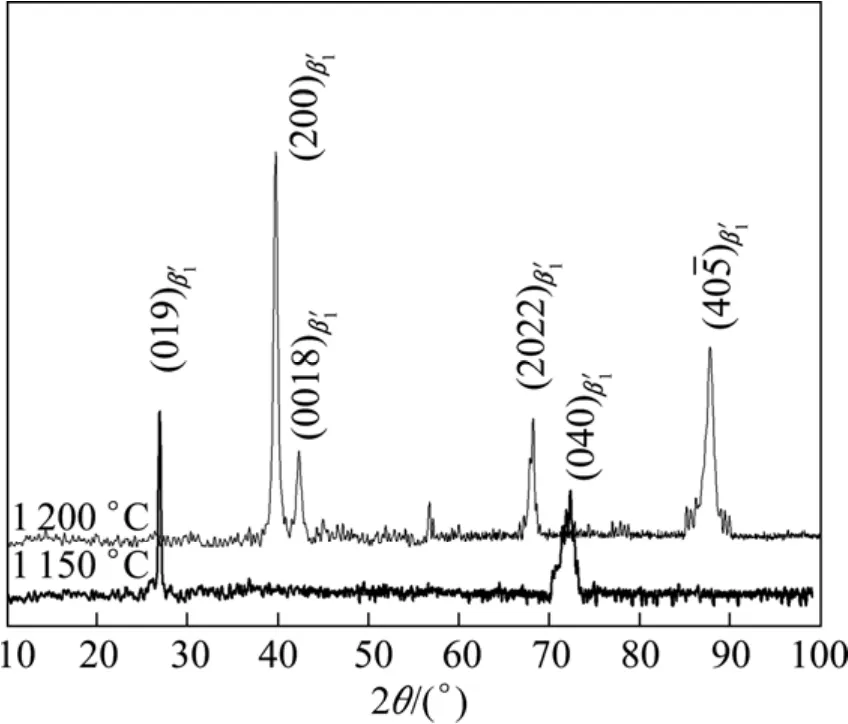

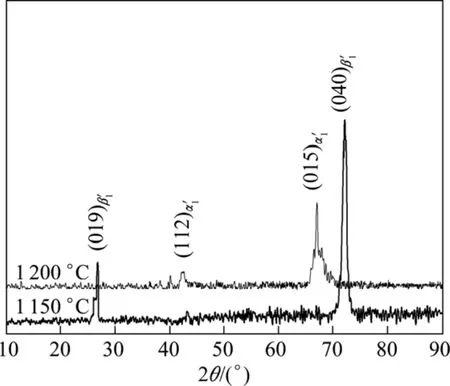

采用比色法对熔体温度为1 150和1 200 ℃时所制备线材的 Al含量进行测定,结果分别为 12.1%和11.9%。Cu-12%Al合金的马氏体和奥氏体相变点温度Ms、Mf、As和 Af分别为 412、367、357 和 447 ℃[13]。两种工艺线材横截面的XRD谱如图1所示。由图1可知,1 150 ℃线材和1 200 ℃线材均为β1′马氏体相。这说明当拉坯速度为10 mm/min,冷却水温为20 ℃、水流量为400 L/h、熔体温度为1 150和1 200 ℃时,凝固过程中不发生共析反应,脆性相γ2得到充分抑制,线材为单一的β1′马氏体相。在前期的研究中[7],当采用熔体温度为1 250 ℃、冷却水流量为900 L/h、冷却水温为28 ℃及引拉速度为9 mm/min的工艺条件时,不能完全抑制脆性相γ2的析出。这说明降低熔体温度和冷却水温度、提高引拉速度能有效增加线材的冷却速率,使脆性相γ2的析出完全被抑制。由图1可以看出,不同熔体温度所制备线材的β1′马氏体相具有不同的晶体学取向,这与凝固初期高温相的生长机制有关。

2.1.2 熔体温度对线材马氏体形貌的影响

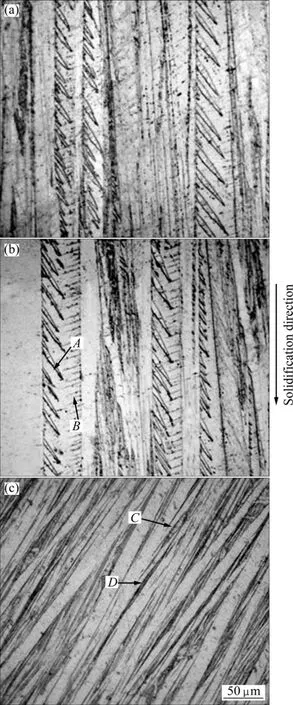

熔体温度为1 150和1 200 ℃线材的纵截面显微组织如图2所示。由图2(a)可见,熔体温度为1 150 ℃所制备线材内部的马氏体近似沿线材的轴向即连续定向凝固方向定向生长。对其进行高倍观察,如图2(b)所示,存在2种形貌的马氏体组织:枝状马氏体和片状马氏体,枝状马氏体分枝与凝固方向的夹角约为45°,片状马氏体与凝固方向接近平行。由图2(c)可知,熔体温度为1 200 ℃时所制备线材内部马氏体的生长方向与凝固方向的夹角约为45°。对其进行高倍观察,如图2(d)所示,马氏体都呈平行片状,但以深色和浅色相间,表明所形成的是以马氏体相界面成点阵对称的马氏体变体[14-15],马氏体的平均宽度约为20 μm。

图1 熔体温度为1 150 和1 200 ℃时所制备线材横截面的XRD谱Fig.1 XRD patterns of cross section of wires fabricated at melt temperatures of 1 150 and 1 200 ℃

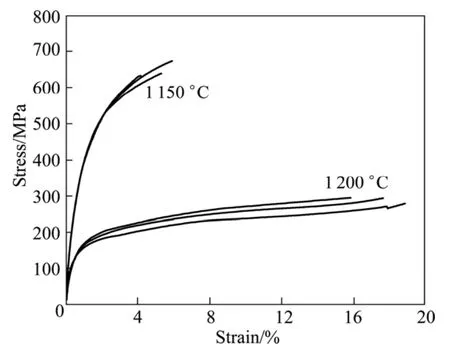

Cu-12%Al合金连续定向凝固时由于冷却速率较快,会发生马氏体转变,由DO3型结构β1母相转变为18R结构型的β1′马氏体,两者之间的晶体学取向具有如下对应关系[11]:

图2 熔体温度为1 150 和1 200 ℃所制备线材纵截面的组织形貌Fig.2 Longitudinal section OM images of wires fabricated at different melt temperatures: (a), (b) 1 150 ℃; (c), (d) 1 200 ℃

由此关系可得,图1所示熔体温度为1 150 ℃所制备线材衍射峰上的马氏体 β1′(040)生长面对应于母相的(100)面,马氏体 β1′(019)生长面对应于母相的(01)面。因此,可以推断熔体温度为1 150 ℃所制备线材的马氏体母相择优生长面为(100)和(01)。马氏体转变是母相的密排面{110}沿〈10〉方向进行切变,密排面和切变方向均与(100)面呈 45°,故母相(100)面经切变后生成沿45°生长的枝状马氏体。而对于(01)面,属于母相的密排晶面族{110},故母相(01)面经切变后,形成与定向凝固方向平行的片状马氏体。因此,在熔体温度为1 150 ℃所制备的线材中可见片状和枝状两类马氏体。图1所示是熔体温度为1 200 ℃所制备线材衍射谱中的马氏体 β1′(200)生长面对应于母相的(011)晶面,β1′(0018)和(2022)生长面对应于母相的(01)面,β1′(4 0)生长面对应于母相的(0 1)面,因此,熔体温度为1 200 ℃时所制备线材的母相择优生长面为(011)、(01)和(0 1),生长面(01)与(01)平行,并且与(011)面垂直。这两种生长面均为{011}晶面族,各生长面原子以(010)面对称堆垛,有利于马氏体相变时互相协调变形而减小应变能,形成颜色明暗相间的点阵对称马氏体变体。由于原子沿晶面(010)对称堆垛生长,且(010)面与密排面(011)和切变方向〈0 1 1〉的夹角均为45°,因此,熔体温度为1 200 ℃所制备线材马氏体变体的形貌表现出与定向凝固方向夹角呈45°的平行片状。

对于立方结构金属,{001}晶面族为晶体长大的优先生长面,其次为{011}晶面族,而{111}晶面族的生长速度最慢[16]。从 XRD衍射实验的结果可以看出:当熔体温度为1 150 ℃时,马氏体高温母相生长面为(100)和(0 11)晶面;而当熔体温度为1 200 ℃时,母相生长面均属于{011}晶面族。在连续定向凝固过程中,金属的生长面会受到固/液界面曲率的影响[17]。Cu-12%Al合金在不同的熔体温度下,马氏体高温母相生长面不同的可能原因是:当熔体温度较低时,如1 150 ℃,固-液界面比较平直,{001}晶面族法向与定向凝固方向平行度高,因而得到母相的优先生长面(100)和次生长面(0 11);当熔体温度增加时,如1 200 ℃,在相同的结晶器保温条件下,固-液界面的曲率增大,从而导致{100}晶面族法向与定向凝固方向的偏离程度增大,不利于{001}晶面族生长,而母相次优先生长面{011}生长。

2.2 Cu-12%Al线材的力学性能及断口形貌

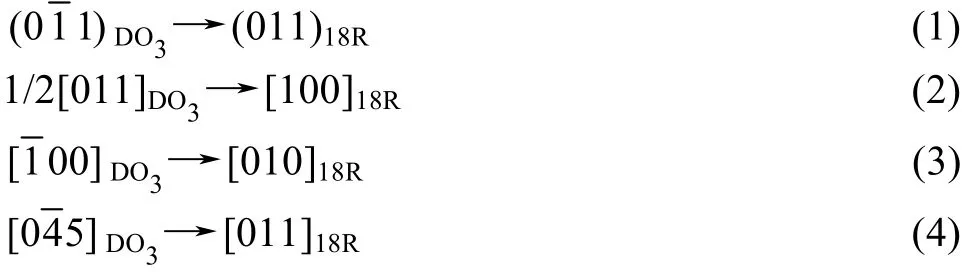

熔体温度为1 150和1 200 ℃时所制备线材的拉伸变形应力—应变曲线如图3所示。为了保证实验结果的可靠性,对每个熔体温度条件下的试样进行3次拉伸实验,线材的拉伸方向与凝固方向平行。由图 3可见,熔体温度为1 150 ℃时所制备线材的应力—应变曲线较陡峭,应变硬化速率较大,没有明显的屈服极限;熔体温度为1 200 ℃时所制备线材的应力—应变曲线弹性阶段较熔体温度为1 150 ℃时所制备线材的曲线变化平缓,经弹性变形后,随着应变的增加,应力增加较缓慢,存在明显的应力—应变曲线平台,符合典型形状记忆合金的拉伸应力—应变规律,表明熔体温度为1 200 ℃时所制备线材在拉伸变形过程中发生了应力诱发马氏体相变[18-19]。

图3 熔体温度为 1 150 和 1 200 ℃所制备线材的拉伸应力—应变曲线Fig.3 Tensile stress—strain curves of wires fabricated at melt temperatures of 1 150 and 1 200 ℃

熔体温度为1 150和1 200 ℃时所制备线材的拉伸力学性能如表1所列。由表1可知,熔体温度为1 150℃时所制备线材的平均屈服强度和抗拉强度分别为358和649 MPa,伸长率和面缩率分别为5.1%和4.9%;而熔体温度为1 200 ℃时所制备线材的平均屈服强度和抗拉强度分别为146和287 MPa,伸长率为16.9%,约为熔体温度1 150 ℃时所制备线材的3倍,是Al含量相当的普通铸造铝青铜合金(QAl11-6-6)的2倍;面缩率为10.9%,约为熔体温度为1 150 ℃时所制备线材的2倍。由此可知,熔体温度为1 200 ℃时所制备线材的平行片状马氏体组织比熔体温度为1 150 ℃时所制备线材的片状和枝状马氏体组织具有更强的冷加工变形能力。

图4所示为熔体温度为1 150和1 200 ℃时所制备线材的拉伸断口形貌。由图 4可看出,熔体温度为1 150 ℃时所制备线材的断口存在明显解理台阶,呈解理断裂特征。局部可观察到少而浅的韧窝,可知其断裂机制为准解理断裂。熔体温度为1 200 ℃时,所制备线材的拉伸变形断口的微观形貌显示,断口存在大量韧窝和撕裂棱,断裂机制为韧性断裂,表明含平行片状马氏体变体组织的线材比含枝状和片状马氏体组织线材具有更强的塑性变形能力。

表1 不同熔体温度下所制备线材的拉伸力学性能Table 1 Tensile mechanical properties of wires fabricated at different melt temperatures

图4 熔体温度为1 150 和1 200 ℃所制备线材的拉伸断口形貌Fig.4 Tensile fractographs of wires fabricated at different melt temperatures: (a) 1 150 ℃, quasi-cleavage fracture; (b) 1 200 ℃, ductile fracture

图5 熔体温度为1 150 和1 200 ℃所制备线材拉伸变形后的微观组织Fig.5 Microstructures of wires fabricated at different temperatures after tensile deformation: (a), (b) 1 150 ℃;(c) 1 200 ℃ (A indicates non-slip region between forked martensite, B indicates slipping outside forked martensite;C and D indicate small martensite splitting from martensite edge)

为了进一步研究马氏体形貌对材料变形过程的影响,对拉伸断裂后试样的变形组织进行观察。图5所示是熔体温度为1 150和1 200 ℃时所制备线材拉伸变形后的组织形貌。图 5(a)和(b)所示为熔体温度为1 150 ℃时所制备线材拉伸变形组织的不同区域。大部分马氏体组织拉伸变形后未发生明显变化(见图5(a)),仅在少数视场可见滑移痕迹(见图 5(b)),枝状马氏体片间无滑移痕迹,如A处所示,而马氏体枝片外存在滑移带,如 B处所示。滑移带发展到枝状马氏体附近逐渐消失,表明枝状马氏体对变形具有阻碍作用。图5(c)所示为熔体温度为1 200 ℃时所制备线材拉伸变形后的微观组织。由图 5(c)可知,变形前深浅相间平行片状马氏体变体的颜色发生了变化,所有马氏体颜色趋于一致,且马氏体尺寸发生不均匀变化,最大尺寸的马氏体片层间距与变形前的相近,约为20 μm;细小尺寸马氏体片层发生细化,片层间距约为5 μm。由此可知,熔体温度为1 150 ℃时所制备的线材在变形过程中,马氏体组织几乎未发生变化,而熔体温度为1 200 ℃时所制备线材的马氏体在变形时发生了显著的变化,不同取向的马氏体变体在变形过程中取向趋于一致。

如前文所述,Cu-12%Al合金连续定向凝固时会发生马氏体转变,DO3型晶体结构的β1母相经点阵转变为M18R结构的β1′马氏体。β1′马氏体的晶胞参数为a = 4.49 Å,b = 5.19 Å,c=38.2 Å,α=γ= 90°,β=89.7°[20]。此晶体结构c轴与a轴和b轴参数相差较大,夹角β小于 90°,属于单斜晶系,因此,β1′马氏体晶体结构的对称性较低,滑移系少,变形能力差。熔体温度为1 150 ℃时所制备的线材存在枝状马氏体,由于其几何结构的不规则性,会进一步阻碍位错滑移,所以,枝状马氏体组织线材的应力—应变曲线无明显屈服极限(见图3),表现出很差的塑性性能。由于在枝状马氏体向片状马氏体内生长时会受到相邻马氏体切变的阻力而使端部尺寸逐渐变小,顶端附近因而会存在一定的应力场。在轴向外力的作用下,枝顶端附近易产生较强的应力集中,因而在外力的协同作用下,可发生局部滑移(见图 5(b)中 B处)。TAS等[21]指出,Cu-Al合金β1′马氏体在力的作用下,可能进行马氏体相变,由β1′马氏体转变成α1′马氏体,马氏体组织的颜色由黄色变为玫瑰色。当马氏体发生相变时,可以获得相变塑性,从而使材料的塑性得到一定的提高。变形后获得的 α1′马氏体结构为 DO22有序结构,晶格常数为a=b=3.59 Å,c=7.55 Å,α=β=γ= 90°。α1′马氏体的晶体结构对称性较高,滑移系较多,其变形能力强于 β1′马氏体,因此,可以进一步提高材料的塑性。图6所示是熔体温度为1 150和1 200 ℃时所制备线材拉伸变形断裂后的XRD谱。由图6可知,熔体温度为1 150℃时所制备线材拉伸变形断裂后仍然为β1′马氏体,没有发生马氏体相变;而熔体温度为1 200 ℃时所制备的线材在拉伸变形时会发生马氏体相变,由β1′马氏体转变成α1′马氏体。因此,熔体温度为1 150 ℃的线材与熔体温度为1 200 ℃的线材在拉伸变形过程中表现出截然不同的力学行为。

图6 熔体温度为1 150 和1 200 ℃所制备线材拉伸变形后的XRD谱Fig.6 XRD patterns of wires fabricated at melt temperatures of 1 150 and 1 200 ℃ after tensile deformation

马氏体相变的切变过程除了改变点阵外,为保持惯习面不发生畸变和转动,在马氏体内部产生滑移和孪生等不均匀变形,出现大量位错和层错缺陷[22]。Cu-Al合金各马氏体晶体结构均为具有同一底面的长周期堆垛层状结构,它们的区别只是堆垛顺序不同,马氏体之间的相变是以一种长周期堆垛层状结构转变为另一种长周期堆垛层状结构的方式进行的。由于马氏体内存在大量的层错缺陷,根据几何条件和能量条件,马氏体内的全位错在力的作用下会分解为两个不全位错,不全位错的收缩和扩张能改变原子之间的堆垛顺序,因此,马氏体的逐级相变是由不全位错的运动引起的[23]。介于马氏体晶体结构的有序性和马氏体基面的单一性[24],两个不全位错在力的作用下沿马氏体的同一晶面产生滑移运动,不全位错不断进行形核并长大,导致在马氏体内形成很多细小的马氏体片。

由于在马氏体相变时经切变后的马氏体变体的原子沿交界面对称分布,切变量与其到界面的距离成正比,所以,相界面及其邻近区域剪切模量较低,导致在相界面及附近存在很宽的位错[25]。因此,拉伸变形时马氏体相界面处位错的运动导致较明显的细小片状马氏体从界面处分裂,如图5(c)中C和D处所示。相对于全位错而言,不全位错运动所需的能量较低,因此,马氏体相变的屈服强度较低,熔体温度为1 200 ℃时所制备的线材拉伸变形时马氏体相变为不全位错发生运动,使晶体结构发生变化,因此,没有明显的全位错的滑移痕迹。熔体温度为1 150 ℃时所制备的线材发生马氏体转变时不形成马氏体变体,马氏体转变时产生较大的内应力,而且枝状马氏体间协调变形能力差,因而不利于全位错的分解和不全位错的运动[26]。因此,熔体温度为1 150 ℃时所制备的线材在变形时马氏体相变受到抑制。

3 结论

1) 熔体温度为 1 150和 1 200℃时所制备的Cu-12%Al合金线材均为单一的β1′马氏体相;熔体温度为1 150 ℃所制备线材的马氏体高温母相生长面为(100)和(01),马氏体形貌为细小枝状和片状,熔体温度为1 200 ℃时所制备线材的马氏体高温母相生长面为(011)、(01)和(0 1),马氏体形貌为平行片状马氏体变体。

2) 熔体温度为1 150 ℃所制备线材在进行拉伸变形时枝状马氏体阻止位错滑移,伸长率较低,为5.1 %,断口特征为准解理断裂;熔体温度为1 200 ℃时所制备线材在进行拉伸变形时存在很多细小的马氏体片,其宽度尺寸为5 μm,伸长率较高,为16.9%,断口特征为韧性断裂。

3) 熔体温度为1 200 ℃时所制备含平行片状马氏体变体的线材变形时不全位错会发生运动,导致马氏体相变而产生相变塑性,因而具有较强的塑性变形能力。

REFERENCES

[1] TANG C H, CHENG F T, MAN H C. Laser surface alloying of a marine propeller bronze using aluminum powder[J]. Surface Coatings Technology, 2006, 200(8): 2602-2609.

[2] GAO L L, CHENG X H. Microstructure and dry sliding wear behavior of Cu-10%Al-4%Fe alloy produced by equal channel angular extrusion[J]. Wear, 2008, 265(7/8): 986-991.

[3] CHEN F X, LI H J, GUO J Q, YANG Y S. Predictive model of superplastic properties of aluminum bronze and of the superplastic extrusion test[J]. Materials Science and Engineering A, 2009, 499(1/2): 315-319.

[4] JELLISON J, KLIER E P. The cooling transformations in the beta eutectoid alloys of the Cu-Al system[J]. Transaction of the Metallurgical Society of AIME, 1965, 233(9): 1694-1699.

[5] KUDASHOV D V, ZAUTER R, MÜLLER H R. Spray-formed high-aluminium bronzes[J]. Materials Science and Engineering A, 2008, 477(1/2): 43-49.

[6] XIA S H, VYCHIGZHANINA L V, WANG J T,ALEXANDROV I V, SHARAFUTDINOV A V. Controllable bimodal structures in hypo-eutectoid Cu-Al alloy for both high strength and tensile ductility[J]. Materials Science and Engineering A, 2008, 490(1/2): 471-476.

[7] 季灯平, 刘雪峰, 谢建新, 余均武, 李卫河, 荣鸣雷.Cu-12%Al铝青铜线材的连续定向凝固制备[J]. 金属学报,2006, 42(12): 336-341.JI Deng-ping, LIU Xue-feng, XIE Jian-xin, YU Jun-wu, LI Wei-he, RONG Ming-lei. Preparation of Cu-12%Al albronze wires by continuous unidirectional solidification[J]. Acta Metallurgica Sinica, 2006, 42(12): 336-341.

[8] SWANN P R, WARLIMONT H. The electron-metallography and crystallography of copper-aluminum martensites[J]. Acta Metallurgical, 1963, 11(6): 511-527.

[9] BALANDRAUDA X, ZANZOTTO G. Stressed microstructures in thermally induced M9R-M18R martensites[J]. Journal of the Mechanics and Physics of Solids, 2007, 55(1): 194-224.

[10] TAS H, DELAEY L, DERUYTTERE A. Stress-induced phase transformation and the shape memory effect in β1′ Cu-Al martensite[J]. Scripta Metallurgica, 1971, 5(12): 1117-1124.

[11] 杨 杰, 吴月华. 形状记忆合金及其应用[M]. 合肥: 中国科学技术大学出版社, 1993: 55-56.YANG Jie, WU Yue-hua. The shape memory alloy and its application[M]. Hefei: University of Science and Technology of China Press, 1993: 55-56.

[12] RECARTE V, PEREZ J I , RODRIGUEZ P P, BOCANEGRA E H, SAN J J. Thermodynamics of thermally induced martensitic transformations in Cu-Al-Ni shape memory alloys[J]. Acta Materialia, 2004, 52(13): 3941-3948.

[13] 徐祖耀, 江伯鸿, 杨大智. 形状记忆材料[M]. 上海: 上海交通大学出版社, 2000: 117-120.XU Zu-yao, JIANG Bo-hong, YANG Da-zhi. Shape memory materials[M]. Shanghai : Shanghai Jiao Tong University Press,2000.

[14] CHEN J, LI Z, ZHAOY Y. A high-working-temperature CuAlMnZr shape memory alloy[J]. Journal of Alloys and Compounds, 2009, 480(2): 481-484.

[15] SARIA U, AKSOYB I. Micro-structural analysis of self-accommodating martensites in Cu-11.92%Al-3.78%Ni shape memory alloy[J]. Journal of Materials Processing Technology, 2008, 195(1/3): 72-76.

[16] 胡汉起. 金属凝固原理[M]. 北京: 机械工业出版社, 2000:242-243.HU Han-qi. Metal solidification principle[M]. Beijing: China Machine Press, 2000: 242-243.

[17] XU Z M, GUO Z Q, LI J G. A new method to evaluate the quality of single crystal Cu by an X-ray diffraction butterfly pattern method[J]. Materials Characterization, 2004, 53(5):395-402.

[18] KANNARPADY G K, TRIGWELL S, BHATTACHARYYA A,PULNEV S, VIAHHI I. Effect of an overheating temperature on cyclic isothermal stress-induced transformations in single crystal Cu-13.3Al-4.0Ni (wt%) shape memory alloys[J]. Mechanics of Materials, 2006, 38(5/6): 493-509.

[19] IGNACOV S, CERNOCH T, NOVAK V, SITTNER P. The reorientation of the 2H martensite phase in Cu-Al-Mn shape memory single crystal alloy[J]. Materials Science and Engineering A, 2008, 481/482: 526-531.

[20] NISHIYAMA Z, KAJIWARA S. Electron microscope study of the crystal structure of the martensite in a copper-aluminium alloy[J]. Japanese Journal of Applied Physics, 1963, 2(8):478-486.

[21] TAS H, DELAEY L, DERUYTTERE A. Stress-induced phase transformation and the mechanical properties of β1′copper-aluminum martensite[J]. International Journal of Materials Research and Advanced Techniques, 1973, 64(12):855-861.

[22] NISHIYAMA Z, KAJIWARA S. Electron microscope study of imperfections in the martensite of copper-aluminum alloy[J].Transactions of the Japan Institute of Metals, 1962, 3(3):127-132.

[23] OTSUKA K, SAKAMOTO H, SHIMIZU K. Two stage superelasticity associated with successive martensite-tomartensite transformation[J]. Scripta Metallurgica, 1976, 10(11):983-988.

[24] OTSUKA K, WAYMAN C M. On the shape memory effect in internally faulted martensites[J]. Scripta Metallrugica, 1975,9(10): 1017-1022.

[25] CAI W, MENG X L, ZHENG Y F, ZHANG J X, ZHAO L C.Interface structure and mobility in martensitic shape memory alloys[J]. Materials Science and Engineering A, 2006, 438/440:900-904.

[26] TAS H, DELAEY L, DERUYTTERE A. The self-accommodating character of the β1'copper-aluminum martensite[J]. Metallurgical Transaction, 1973, 4(12):2833-2840.

Martensite structure of Cu-12%Al alloy and its effect on mechanical properties

LIU Jin-ping1,2, LIU Xue-feng1,2, HUANG Hai-you1,2, XIE Jian-xin1,2

(1. Key Laboratory for Advanced Materials Processing, Ministry of Education,University of Science and Technology Beijing, Beijing 100083, China;2. Institute for Advanced Materials and Technology,University of Science and Technology Beijing, Beijing 100083, China)

Cu-12%Al (mass fraction) alloy single crystal wires were prepared by the continuous unidirectional solidification. Various martensite structures were obtained by changing the melt temperature. The effects of martensite orientation and morphologies on the mechanical properties of the alloy wires were investigated. The results show that the Cu-12%Al alloy wires with a diameter of 6 mm have single crystal structure fabricated at drawing velocity of 10 mm/min,cooling water temperature of 20 ℃, water flow rate of 400 L/h, and melt temperature of 1 150 or 1 200 ℃. The preferred growth planes of martensite parent phases are (100) and (01) for the alloy wires fabricated at melt temperature of 1 150 ℃ and martensite morphologies are of the mixture of the forked and lamellar, and their elongations and fracture feature are 5.1% and quasi-cleavage fracture, respectively. The preferred growth planes of martensite parent phases are(011),(01) and (0 1) for the alloy wires at melt temperature of 1 200 ℃ and the martensite morphology is lamellar,and their elongations and fracture feature are 16.9% and ductile fracture, respectively. The forked martensite structure can obstruct the dislocation slip and inhibit the occurrence of the martensite transformation. The parallel martensite structure exhibits better plastic deformation capacity induced by martensite transformation because it benefits the movement of the partial dislocation, which results in the occurrence of martensite transformation.

Cu-12%Al alloy; continuous unidirectional solidification; martensite; phase transformation plasticity

TG142.41

A

1004-0609(2011)05-1052-08

国家重点基础研究发展计划资助项目(2011CB606300);国家自然科学基金资助项目(50674008);国家科技支撑计划资助项目(2011BAE23B00);中央高校基本科研业务费资助项目(FRF-TP-10-002B)

2010-07-25;

2010-11-18

谢建新,教授,博士;电话:010-62332254;E-mail:jxxie@mater.ustb.edu.cn

(编辑 陈卫萍)