基于应变影响的7A09铝合金等温压缩流动应力模型

马冬威, 李淼泉, 罗 皎, 于卫新, 苏少博, 吴娟利

(1. 西北工业大学 材料学院,西安 710072;2. 西安航空动力股份有限公司,西安 710021)

基于应变影响的7A09铝合金等温压缩流动应力模型

马冬威1, 李淼泉1, 罗 皎1, 于卫新1, 苏少博2, 吴娟利2

(1. 西北工业大学 材料学院,西安 710072;2. 西安航空动力股份有限公司,西安 710021)

在Gleeble-1500型热模拟压缩机上研究7A09铝合金在温度为633 ~733 K、应变速率为0.01~10.0 s-1、最大变形程度为60%条件下的高温流动行为;基于7A09铝合金高温压缩时的流动应力特征,建立反映应变影响的7A09铝合金流动应力模型。结果表明:随着变形温度的升高和应变速率的降低,合金的流动应力显著降低;当应变超过一定值后,随着应变的增加,高、低应变速率下合金的流动应力变化趋势不同;建立的流动应力模型的计算值与实验值之间的最大误差为7.77%,平均误差为2.69%;与不考虑应变影响的流动应力模型相比,该模型的拟合精度高,能较好地描述7A09铝合金高温变形过程中的流动行为,为铝合金高温变形过程的数值模拟奠定了较好的基础。

7A09铝合金;热模拟压缩;流动应力;应变;流动应力模型

在塑性加工领域,流动应力与变形温度、应变速率和应变之间的关系(即流动应力模型)体现了材料在热态塑性加工过程中对变形工艺参数的动态响应,准确描述这种关系是进行金属塑性变形工艺设计和控制的基础,也是实现金属塑性成形过程数值模拟的前提条件[1-8]。目前,人们对铝合金的高温变形流动应力模型进行了较多研究[9-11]。 CHEN等[12]通过考察AA6063铝合金高温压缩过程中摩擦的影响,修正了流动应力,并基于Arrhenius方程建立了该合金的流动应力模型。李慧中等[13]通过研究2519铝合金的热变形流动行为,获得了该合金的流动应力随工艺参数的变化规律,并采用包含Arrhenius项的Z–H参数描述了2519铝合金高温变形时的流动行为。李杰等[14]研究了 7055铝合金高温变形过程中变形工艺参数对合金流动应力和微观组织的影响,并建立了该合金的流动应力模型。但是,上述研究中均未考虑应变对流动应力的影响,李雪松等[9]、LI等[10]和李慧中等[13]认为,金属的高温塑性变形过程可以分为过渡变形阶段和稳态变形阶段,变形进入稳态阶段后,金属的流动应力保持在某一数值,不随应变的增加而变化。然而事实上,根据应力—应变曲线,许多金属在高温塑性变形过程中,峰值应力过后,流动应力是随应变的增加而变化的。同时,应变又是决定材料显微组织演变的重要参数,在对金属高温塑性变形过程进行数值模拟时,应变也是一个十分重要的路径变量,因此,在建立这类金属的高温变形流动应力模型时考虑应变的影响,对提高模型的精度和后续的数值模拟过程具有重要意义。

7A09(LC9)合金属于铝–锌–镁–铜系可热处理强化的高强度变形铝合金,该合金具有较高的硬度和强度、良好的断裂韧性及热加工性能,可用于制造飞机上各种重要的承力构件,如接头、支柱和起落架等。本文作者以7A09铝合金的热模拟压缩实验为基础,研究7A09铝合金高温压缩时变形温度、应变速率和应变对流动应力的影响,基于 7A09铝合金高温压缩时的流动应力特征,建立反映应变影响的 7A09铝合金的流动应力模型,并利用不同变形工艺参数条件下的实验数据对模型的可靠性进行验证。

1 实验

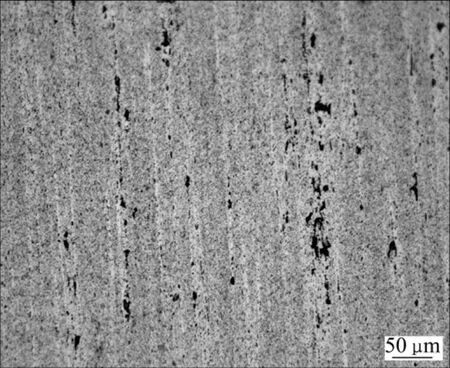

实验材料为d 80 mm的7A09铝合金挤压棒材,其化学成分如表1所列。供应态7A09铝合金的微观组织形貌如图1所示。由图1可以看出,供应态7A09铝合金晶粒呈纤维状,细小的第二相质点(含 Mn和Cr的化合物质点)弥散分布于基体内,粗大的第二相(S(CuMgAl2)相、T(AlZnMgCu)相、MgZn2以及含 Fe、Si的杂质相)呈链状分布。其中,含Fe和Si的杂质相及含Cr的弥散质点(Al12Mg2Cr)无法经热处理改变。

7A09铝合金等温热模拟压缩实验在 Gleeble–1500型热模拟实验机上进行,压缩试样为d 8 mm×12 mm的圆柱体,压缩前,两端涂抹石墨润滑剂,尽可能减小摩擦的影响。试样采用电频感应加热,压缩过程中由热电偶实时测量温度,通过闭环温控系统实现控温,控温精度为±1.0 K。实验过程中,采用配有微机处理系统的实验机自动采集数据,最后以表格形式输出载荷—行程和应力—应变曲线等数据。实验选择变形温度为633、653、663、673、693、713和733 K,应变速率为0.01、0.1、1.0和10.0 s-1,最大变形程度为60%,压缩后空冷至室温。

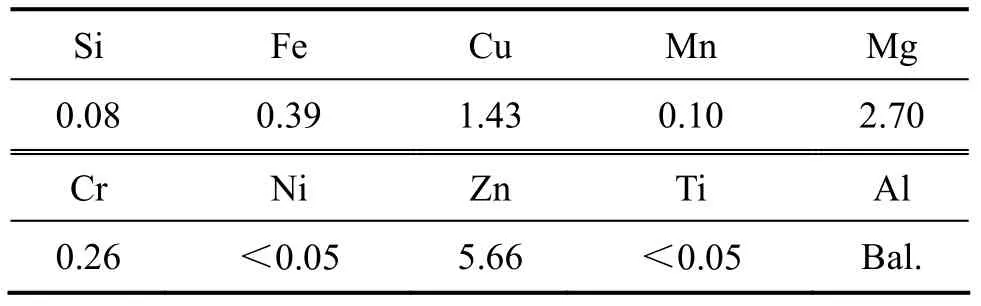

表1 供应态7A09铝合金的化学成分Table 1 Chemical composition of as-received 7A09 aluminum alloy (Mass fraction, %)

图1 供应态7A09铝合金的微观组织形貌Fig.1 Micrograph of as received 7A09 aluminum alloy

2 结果及分析

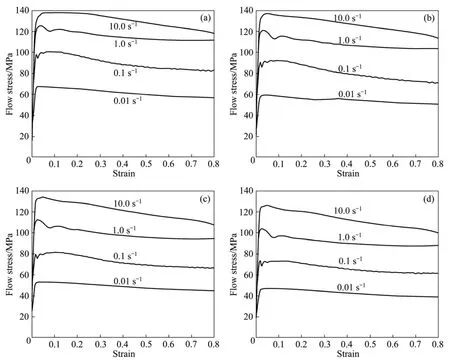

图2 7A09铝合金在不同温度压缩时的应力—应变曲线Fig.2 Stress—strain curves of 7A09 aluminum alloy at different isothermal compression temperatures: (a) 653 K; (b) 673 K;(c) 693 K; (d) 713 K

图2所示为7A09铝合金在不同温度和应变速率下压缩变形时的应力—应变曲线。由图2可以看出:1) 变形初始阶段,流动应力随应变增加迅速增加并达到峰值,峰值过后,低应变速率下流动应力随应变增加缓慢下降并逐渐趋于稳定,高应变速率下流动应力随应变增加缓慢下降。 因为铝合金具有较高的层错能,扩展位错较窄,利于发生交滑移,因此,一般认为铝合金在热变形过程中的主要软化机制为动态回复[15]。在变形初期,位错的交滑移为7A09铝合金的主要软化机制,但是,它引起的动态软化不足以补偿位错密度增加带来的硬化,因此,流动应力以较快速度增加;流动应力达到峰值后,随着变形程度的增大,合金中空位浓度增加,位错的攀移在过渡变形的中、后期也参与软化过程,位错克服障碍的能力增强,7A09铝合金变形时硬化和软化的平衡向低指数方向变化,流动应力缓慢下降并趋于稳定;高应变速率下,流动应力曲线的变化趋势与其他材料发生连续或不连续动态再结晶的流动曲线特征类似,因此,7A09铝合金可能发生了动态再结晶,导致流动应力随应变增加缓慢下降。2) 7A09铝合金对应变速率敏感,在相同的变形温度下,随着应变速率的增加,流动应力明显增大。当变形温度为673 K、应变速率由0.01 s-1增加到10.0 s-1时,峰值流动应力相应由59.3 MPa增加到137.0 MPa。这主要是因为随着应变速率的增加,合金的变形储存能提高,使得塑性变形不能在变形体内充分完成,变形更多地表现为弹性变形,这样使合金的加工硬化效果更为明显,因此,合金的流动应力增大;同时,这也说明该合金为正应变速率敏感材料。3)7A09铝合金的流动应力对变形温度较敏感,随着变形温度的升高,流动应力明显减小。因为随着变形温度的升高,材料的热激活作用增强,金属原子平均动能和扩散速率增加,原子振动的振幅增大,使得位错与空位的活动性提高、滑移系增多,导致由动态回复引起的软化作用增强,因此,材料的流动应力相应减小。

3 流动应力模型

研究表明,金属材料的热变形行为和高温蠕变行为类似,因此,金属热变形过程中流动应力与应变速率之间的关系可用以下3种关系描述[15]:

高应力水平下

低应力水平下

在整个应力范围为摩尔气体常数(8.314 J/(mol·K));A、B′、B、β、n、1n和α均为材料常数。

对式(1)、(2)和(3)两边分别取自然对数后得

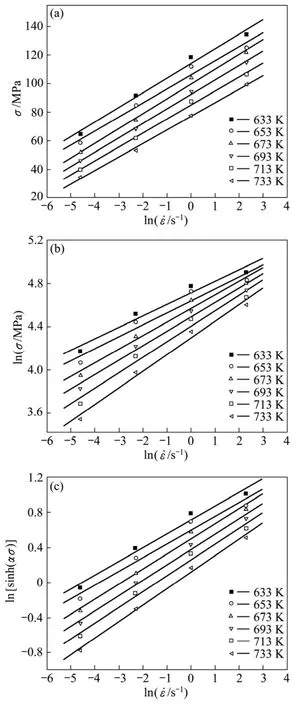

当ε=0.6时,基于7A09铝合金的热模拟压缩实验数据,利用式(4)、(5)和(6),分别以流动应力(σ)、对数流动应力(ln σ)和对数双曲正弦流动应力(ln[sinh(ασ)])为纵坐标,以对数应变速率(lnε˙)为横坐标,得到 σ—lnε˙、ln σ—lnε˙和 ln [sinh(ασ)]—lnε˙的曲线,如图3所示。由图(3)可以看出,lnε˙不仅与σ和ln σ呈线性关系,还与ln [sinh(ασ)]呈线性关系。在其他应变条件下对实验数据作图,可以获得类似的结果。由图 3(a)和(b)中直线斜率的倒数可分别求得 β=0.10 MPa-1,n1=7.89,进一步求得 α(=β/n1)=0.01。

采用同样的方法绘制ln [sinh(ασ)]–1/T曲线,结果如图4所示。由图4可以看出,ln [sinh(ασ)]与1/T符合线性关系,说明7A09铝合金在高温变形时流动应力与变形温度之间满足Sellars和Tegart提出的包含表观变形激活能(Q)和变形温度(T)的双曲正弦关系,即选用式(3)可以更好地建立7A09铝合金的流动应力模型,同时,这也说明 7A09铝合金的高温塑性变形是受热激活控制的。文献[14, 17]也有类似的研究结果。

由式(3)可以推出:

将 R 值和 ln [sinh(ασ)]—1/T 曲线斜率以及ln[sinh(ασ)]—lnε˙曲线斜率的倒数代入式(7),求得平均表观变形激活能Q为136.69 kJ/mol,与铝的自扩散激活能142 kJ/mol十分接近,这说明7A09铝合金高温压缩时的软化机制是以位错的交滑移和攀移为主的动态回复,这与前面的分析是一致的。

考虑到应变在合金变形过程中的重要影响,合金的流动应力可用下式来表示:

图5所示为7A09铝合金高温压缩时流动应力与应变的关系。由图5可以看出,ln [sinh(ασ)]与ln ε较好地符合线性关系,因此,式(3)可改写为

式中:m为与材料有关的常数。

图3 应变为0.6时7A09铝合金高温压缩时流动应力与应变速率的关系Fig.3 Relationship between flow stress and strain rate of 7A09 aluminum alloy at isothermal compression strain of 0.6:(a) σ—lnε˙; (b) ln σ—lnε˙; (c) ln [sinh(ασ)]—lnε˙

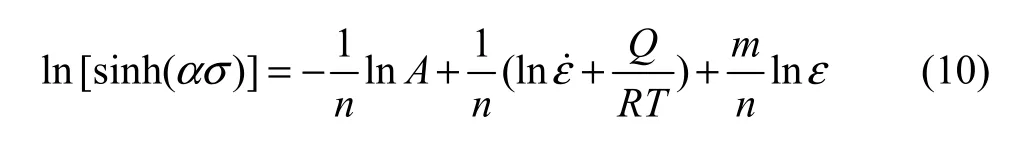

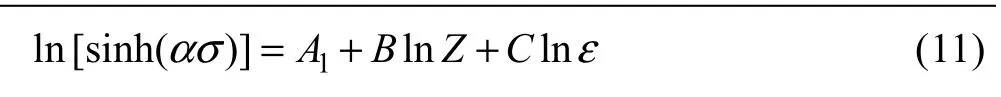

将式(9)两边取自然对数后整理得

引入Z–H参数后,式(10)可以改写为

图4 应变为0.6时7A09铝合金高温压缩时流动应力与变形温度的关系Fig.4 Relationship between flow stress and deformation temperature of 7A09 aluminum alloy at isothermal compression strain of 0.6

图5 不同应变速率和温度下7A09铝合金高温压缩时流动应力与应变的关系Fig.5 Relationship between flow stress and strain of 7A09 aluminum alloy at different isothermal compression strain rates and temperatures: (a) 0.01 s-1; (b) 1.0 s-1

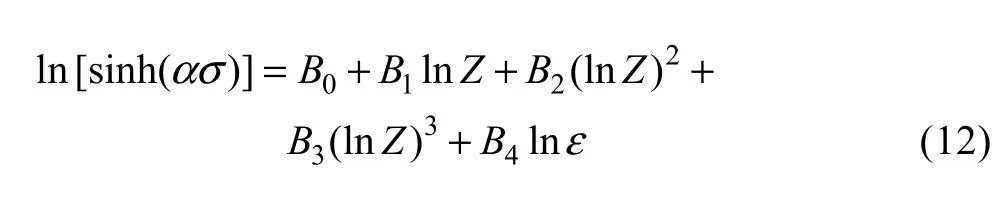

为了准确地描述 7A09铝合金在高温压缩时的流动行为,可以将式(11)改进为[16]:

式中:B0、B1、B2、B3和B4为待定材料参数;α为已求解的常数。

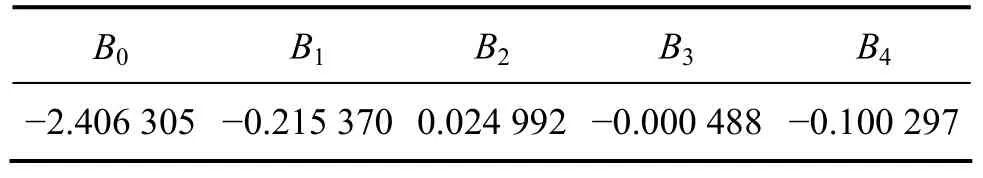

对式(12)进行多元线性回归,各材料参数的拟合结果如表2所列。

表2 式(12)中的材料参数Table 2 Material constants of 7A09 aluminum alloy in Eq.(12)

4 模型的验证与讨论

利用 7A09铝合金在不同变形工艺参数条件下的流动应力数据对流动应力模型的可靠性进行验证。流动应力模型的计算结果和实验结果的对比情况如图 6所示。由图6可以看出,在低应变速率条件下,预测曲线与实验曲线基本吻合;当应变速率为10 s-1时,预测值与实验值相差较大,这可能是因为在高应变速率条件下合金变形时发生了动态再结晶。误差分析结果表明,流动应力模型的计算值和实验值之间的最大误差为 7.77%,平均误差为 2.69%,说明基于应变影响的流动应力模型具有较高的计算精度,已能满足工程应用的需要,因此,本文作者所建立的 7A09铝合金流动应力模型能较好地描述 7A09铝合金在高温变形过程中的流动行为。

不考虑应变影响的铝合金流动应模型可采用文献[13,17]所述方法进行构建,7A09铝合金的流动应力模型的表达式如下:

图6 7A09铝合金流动应力模型计算结果与实验结果的比较Fig.6 Comparison of calculated (considering contribution of strain) with experimental flow stress of 7A09 aluminum alloy at different isothermal compression temperatures: (a) 633 K;(b) 663 K; (c) 733 K

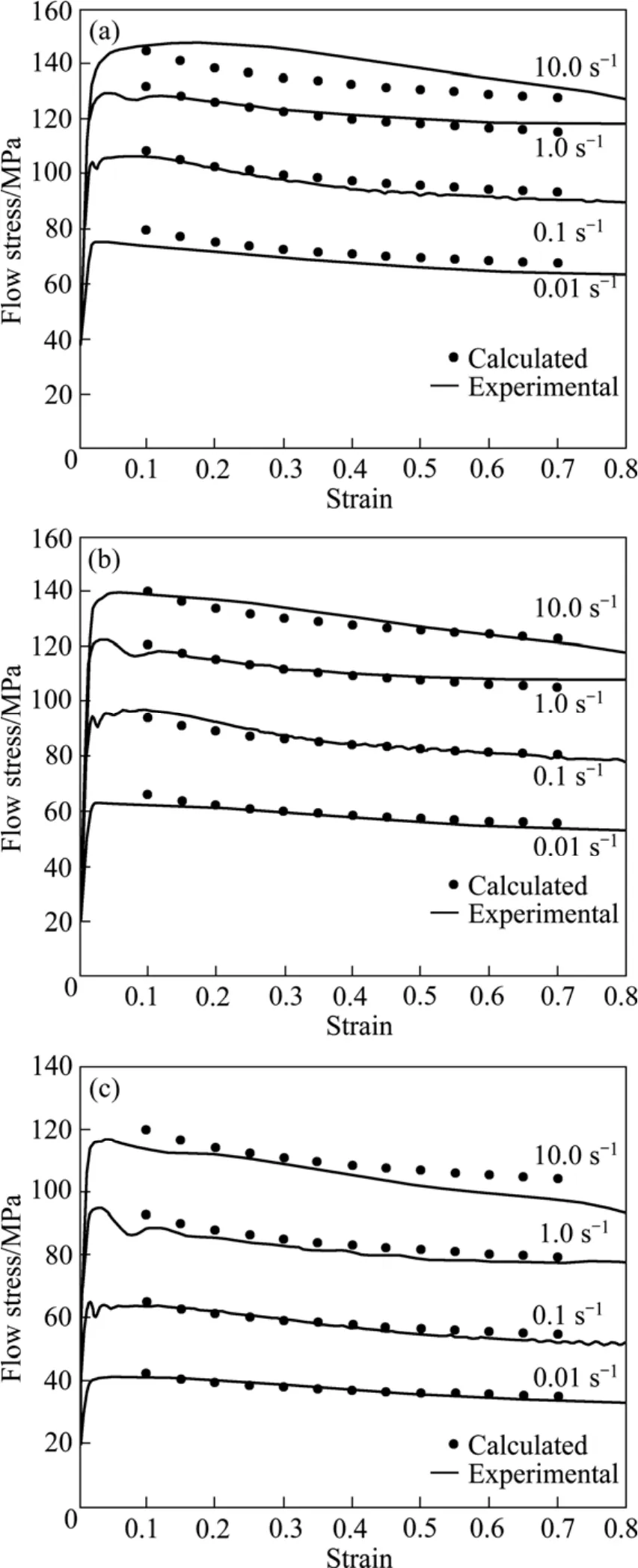

比较本研究建立的基于应变影响的流动应力模型与式(13)所示的模型,两模型的计算值与实验值的对比情况如图7所示。由图7可以看出,基于应变影响的流动应力模型的计算精度整体上高于不考虑应变影响的流动应力模型的计算精度,因此,本研究建立的流动应力模型能更准确地描述 7A09铝合金高温压缩时工艺参数(变形温度、应变速率和应变)对流动行为的影响。同时,高精度流动应力模型的建立,可以提高合金高温变形数值模拟结果的准确度,从而为7A09铝合金塑性成形工艺方案的制定和设备的选择提供更为可靠的依据。

图7 7A09铝合金不同流动应力模型的计算结果与实验结果的比较Fig.7 Comparison of calculated with experimental flow stress of 7A09 aluminum alloy at different isothermal compression temperatures: (a) 633 K; (b) 663 K; (c) 733 K

5 结论

1) 7A09铝合金的流动应力对变形温度和应变速率敏感,随变形温度升高和应变速率降低,合金的流动应力显著降低。

2) 随着应变的增加,7A09铝合金的流动应力首先迅速增加并达到峰值,当应变超过一定值后,低应变速率下流动应力随应变增加缓慢下降并逐渐趋于稳定,高应变速率下流动应力随应变增加缓慢下降。

3) 以 7A09铝合金的热模拟压缩实验结果为基础,结合变形工艺参数(变形温度、应变速率和变形程度)对流动行为的影响规律,基于 Z–H参数,建立了反映应变影响的7A09铝合金的流动应力模型。

4) 该流动应力模型验证结果表明,模型的计算值与实验值之间的最大误差为 7.77%,平均误差为2.69%,与不考虑应变影响的流动应力模型相比具有更高的精确度。

REFERENCES

[1] MENG G, LI B L, LI H M, HUANG H, NIE Z R. Hot deformation behavior of an Al-5.7%Mg alloy with erbium[J].Material Science and Engineering A, 2009, 516: 131-137.

[2] HUANG X D, ZHANG H, HAN Y, WU W X, CHEN J H. Hot deformation behavior of 2026 aluminum alloy during compression at elevated temperature[J]. Material Science and Engineering A, 2010, 527: 485-490.

[3] 李淼泉, 姚晓燕, 罗 皎, 林莺莺, 苏少博, 王海荣. 镍基高温合金GH4169高温变形流动应力模型研究[J]. 金属学报, 2007,43(9): 937-942.LI Miao-quan, YAO Xiao-yan, LUO Jiao, LIN Ying-ying, SU Sao-bo, WANG Hai-rong. Study of flow stress model of the nickel-based superalloy GH4169 at high temperature deformation[J]. Acta Metallurgica Sinica, 2007, 43(9): 937-942.

[4] ZHANG B, BAKER T N. Effect of the heat treatment on the hot deformation behaviour of AA6082 alloy[J]. Journal of Materials Processing Technology, 2004, 153/154: 881-885.

[5] 吴文祥, 韩 逸, 钟 皓, 乐永康, 张 辉. 2026铝合金热压缩变形流变应力行为[J]. 中国有色金属学报, 2009, 19(8):1403-1408.WU Wen-xiang, HAN Yi, ZHONG Hao, LE Yong-kang,ZHANG Hui. Flow stress behavior of 2026 aluminum alloy under hot compression deformation[J]. The Chinese and Journal of Nonferrous Metals, 2009, 19(8): 1403-1408.

[6] CERRI E, EVANGELISTA E, FORCELLESE A, MCQUEEN H J. Comparative hot workability of 7012 and 7075 alloys after different pretreatments[J]. Material Science and Engineering A,1995, 197: 181-198.

[7] HU H E, ZHEN L, YANG L, SHAO W Z, ZHANG B Y.Deformation behavior and microstructure evolution of 7050 aluminum alloy during high temperature deformation[J].Material Science and Engineering A, 2008, 488: 64-71.

[8] ZhANG X H, OSAKADA K, RUAN X Y. Research on the warm forging of aluminum alloys: Development of a formula to describe the softening behavior of A2011 in forging process[J].Acta Metallurgica Sinica, 2003, 16(2): 110-113.

[9] 李雪松, 陈 军, 张鸿冰. 6082铝合金热变形的本构模型[J].中国有色金属学报, 2008, 18(10): 1769-1774.LI Xue-song, CHEN Jun, ZHANG Hong-bing. Constitutive model for hot deformation of 6082 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(10):1769-1774.

[10] LI H Z, LI Z, SONG M, LIANG X P, GUO F F. Hot deformation behavior and microstructural evolution of Ag-containing 2519 aluminum alloy[J]. Materials and Design, 2010, 31: 2171-2176.

[11] MALAS J C, VENUGOPAL S, SESHACHARYULU T. Effect of microstructural complexity on the hot deformation behavior of aluminum alloy 2024[J]. Material Science and Engineering A,2004, 368: 41-47.

[12] CHEN Z Y, XU S Q, DONG X H. Deformation behavior of AA6063 aluminum alloy after removing friction effect under hot working conditions[J]. Acta Metallurgica Sinica, 2008, 21(6):451-458.

[13] 李慧中, 张新明, 陈明安, 周卓平. 2519铝合金热变形流变行为[J]. 中国有色金属学报, 2005, 15(4): 621-625.LI Hui-zhong, ZHANG Xin-ming, CHEN Ming-an, ZHOU Zhuo-ping. Hot deformation behavior of 2519 aluminum alloy[J].The Chinese Journal of Nonferrous Metals, 2005, 15(4):621-625.

[14] 李 杰, 尹志民, 黄继武, 王 涛. 超高强 Al-Zn-Mg-Cu-Zr合金的热变形行为[J]. 稀有金属, 2004, 28(1): 166-170.LI Jie, YIN Zhi-min, HUANG Ji-wu, WANG Tao. Hot deformation behavior of Al-Zn-Mg-Cu-Zr alloy with super-high strength[J]. Chinese Journal of Rare Metals, 2004, 28(1):166-170.

[15] 关德林. 晶体的高温塑性变形[M]. 大连: 大连理工大学出版社, 1989: 56-71.GUAN De-lin. High-temperature plastic deformation of the crystal[M]. Dalian: Dalian University of Technology Press, 1989:56-71.

[16] LI M Q, PAN H S, LIN Y Y, LUO J. High temperature deformation behavior of near alpha Ti-5.6Al-4.8Sn-2.0Zr alloy[J]. Journal of Materials Processing Technology, 2007, 183:71-76.

[17] 蔡一鸣, 李慧中, 梁霄鹏, 汤国建. 7039铝合金高温的热变形行为[J]. 中国有色金属学报, 2008, 18(10): 1175-1180.CAI Yi-ming, LI Hui-zhong, LIANG Xiao-peng, TANG Guo-jian. Thermal deformation behavior for 7039 aluminum alloy at elevated temperature[J]. The Chinese and Journal of Nonferrous Metals, 2008, 18(10): 1175-1180.

Flow stress model considering contribution of strain in isothermal compression of 7A09 aluminum alloy

MA Dong-wei1, LI Miao-quan1, LUO Jiao1, YU Wei-xin1, SU Shao-bo2, WU Juan-li2

(1. School of Materials Science and Engineering, Northwestern Polytechnical University, Xi’an 710072, China;2. Xi’an Aero-Engine Public Limited Company, Xi’an 710021, China)

The flow behavior of isothermally compressed 7A09 aluminum alloy in the deformation temperature range from 633 to 733 K, the strain rate range from 0.01 to 10.0 s-1and the maximum deformation of 60% was investigated on a Gleeble-1500 isothermal compressor. Meanwhile, a flow stress model considering the contribution of the strain was established in the isothermal compression of 7A09 aluminum alloy. The results show that the flow stress of 7A09 aluminum alloy significantly decreases with the increase of the deformation temperature and the decrease of strain rate.After a critical value of strain, the flow stress changes differently with the increase of the strain at higher and lower strain rates. The maximum and the average differences between the calculated flow stress by the flow stress model and the experimental ones are 7.77% and 2.69%, respectively. The comparison between the present flow stress model and that without considering the strain shows that the present flow stress model has higher precision and can efficiently predict the flow behavior in the isothermal compression of 7A09 aluminum alloy. The present flow stress model is also beneficial to the FEM simulation of thermal deformation for 7A09 aluminum alloy.

7A09 aluminum alloy; isothermal compression; flow stress; strain; flow stress model

TG146.21

A

1004-0609(2011)05-0954-07

国家自然科学基金资助项目(50975234);凝固技术国家重点实验室基金资助项目(KP200905)

2010-06-04;

2010-11-08

李淼泉,教授,博士;电话:029-88491478;E-mail:honeymli@nwpu.edu.cn

(编辑 陈卫萍)