高Cu/Mg 2×××系铝合金的微观组织与晶间腐蚀行为

刘瑶琼,郑子樵,李世晨,林 莉,黄裕金

(中南大学 材料科学与工程学院,长沙 410083)

高Cu/Mg 2×××系铝合金的微观组织与晶间腐蚀行为

刘瑶琼,郑子樵,李世晨,林 莉,黄裕金

(中南大学 材料科学与工程学院,长沙 410083)

通过显微硬度测试、晶间腐蚀(IGC)、交流阻抗实验和透射电镜(TEM)观察,研究了2022和2139合金在T6(175 ℃)时效过程中的时效硬化特征、晶间腐蚀行为和微观组织演化。结果表明:2022和2139合金在175 ℃达到峰值时效的时间分别为20 h和15 h。两种合金在峰时效状态下其晶间腐蚀最为敏感;过时效状态下都产生大面积腐蚀坑而未观察到明显的晶间腐蚀。然而欠时效状态下2022合金的抗腐蚀能力优于2139合金的;峰时效状态下2022合金的抗腐蚀能力明显低于2139合金的,这与两种合金在不同的时效状态下析出相的种类、分布和形貌有关。

2022合金;2139合金;Ag;晶间腐蚀;交流阻抗

2022和2139合金是2004年由Alcan公司在美国铝业协会注册的新型高Cu/Mg比(质量比)铝合金,二者在成分上的差别主要是前者不含Ag,而后者含有少量Ag。这两种合金作为耐损伤材料主要应用于航空领域[1−2],现已实现商业化生产。2022合金的主要时效析出相为θ′相,而2139合金由于含有少量Ag,其主要析出相是Ω相。目前,对这两种合金的研究主要集中在材料常规力学性能、耐损伤性能及时效成型等方面[2−4]。ALEX 和 BERNARD[2]研究 Zr和 Mn 的加入对2139合金耐损伤性能的影响,认为Zr的加入降低了合金的耐损伤性,而 Mn对合金的耐损伤性有益。BAKAVOS等[3]研究了时效成型对合金耐损伤性能的影响,相对于6056和7475合金,2022合金的耐损伤性对时效成型因素更为敏感。近年来,他们进一步研究了Ag的添加对2022和2139合金力学性能的影响,以及在时效过程中的析出相特点[4]。ALLÉHAUX和MARIE[5]研究了2139合金焊接后的各项性能。REICH等[6]和 HUTCHINSON 等[7]确定了在 Ω 相外层包裹Mg-Ag原子层。SUN等[8]利用第一性原理进一步确定了Ω相外层包裹Mg-Ag原子层的具体结构。

晶间腐蚀指沿着晶粒边界或晶界附近发生的腐蚀现象,这是一种危害性很大的局部腐蚀,材料发生这种腐蚀后,宏观上看不出有什么变化,但材料的强度几乎完全丧失。鉴于此,为了弥补目前有关 2022和2139合金的晶间腐蚀性研究这一空白,本文作者通过晶间腐蚀实验并结合微观组织观察与电化学阻抗谱分析,研究了不同时效状态下两种合金的抗晶间腐蚀能力,分析了产生腐蚀的机理及其规律,同时探讨了添加微量 Ag对晶间腐蚀敏感性的影响;期望为这两种铝合金的热处理工艺的制定提供理论依据,促进2022合金和2139合金能够在我国航空航天领域得到使用。

1 实验

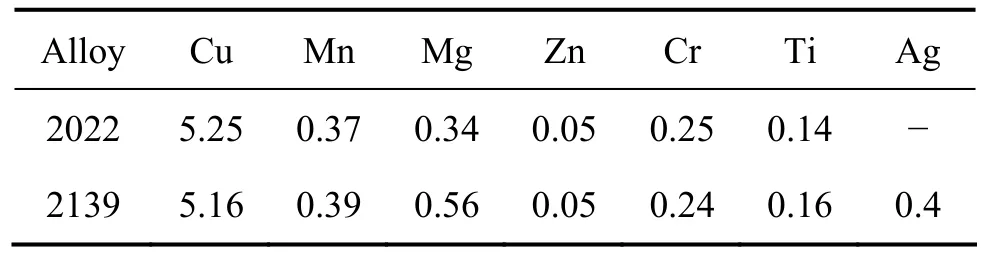

实验用合金在电阻坩埚炉中熔炼,水冷铜模铸造,铸锭厚度为30 mm。铸锭经521 ℃、36 h均匀化处理后经切头、铣面、热轧,冷轧等工序获得2.2 mm厚的板材,再经530 ℃、0.5 h固溶后水淬,然后在恒温箱中于175 ℃进行时效。两种实验合金的化学成分值如表1所示。

表1 合金的化学成分Table 1 Compositions of investigated alloys (mass fraction,%)

硬度测试在MTK1000A显微硬度计上进行,负荷为1.96 N,加载时间为15 s。晶间腐蚀按照GB 7998—87标准执行,腐蚀介质为1 L浓度为1 mol/L NaCl+10 mL 30% H2O2的溶液(简称IGC溶液),溶液温度保持在(35±2) ℃,腐蚀介质体积与试样腐蚀面面积之比为20 mL/cm2。将试样的轧面(即腐蚀面)依次经砂纸打磨、抛光、丙酮除油、去离子水清洗后在空气中自然干燥,然后将样品在腐蚀溶液中浸泡6 h后取出,对试样截面进行磨制与抛光,采用LEICA EC3型金相显微镜观察晶间腐蚀形貌并测量其腐蚀深度。试样在3.5% NaCl溶液中浸泡15 min后,进行电化学阻抗谱测量。阻抗谱以SCE为参比电极,Pt电极为辅助电极的三电极系统进行测量,在ZPlot 1280电化学测量单元(Electrochemical measurements unit)于开路电位稳定时进行,激励信号系幅值为5 mV的正弦波,测量频率范围为5 mHz~2 kHz。TEM组织观察在FEI Tecnai G220型透射电镜上进行,加速电压为200 kV,TEM样品经打磨和双喷电解减薄制取,电解液温度为−35~−20 ℃,电流控制在 60~80 mA。

2 结果与分析

2.1 时效特征

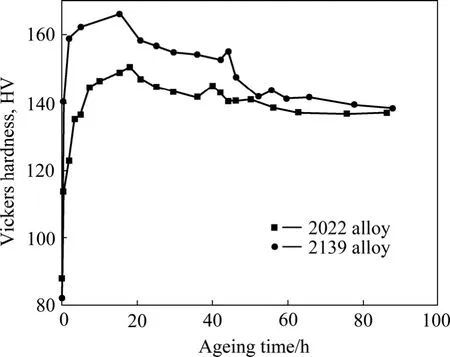

图1所示为合金在175 ℃的时效硬化曲线。由图1可知,在固溶淬火状态,含Ag的2139合金的硬度低于不含Ag的2022合金的,随着时效的进行,两种合金的时效硬化效果及其动力学出现了明显的差别:2022合金达到时效峰值的时间为20 h,峰值硬度约为150 HV;而2139合金在时效15 h后达到峰值,硬度约为168 HV。说明Ag的添加显著地加快了合金的时效硬化速率,且提高了其时效硬化效果。

图1 2022和2139合金在175 ℃的时效硬化曲线Fig.1 Age hardening curves of 2022 and 2139 alloys aged at 175 ℃

2022合金是高Cu/Mg比的Al-Cu-Mg系合金,其时效过程为欠时效、峰时效和过时效3个阶段,其脱溶序列为[9]:GP 区(盘状)→θ″ → θ′→θ(CuAl2)相。2022合金在175 ℃时效过程中的主要析出强化相是θ′ 相。而由于Ag的添加产生了Mg-Ag团簇[10],Mg-Ag团簇的存在大幅降低Ω相与基体界面能,这些原子团簇在随后的时效中与Cu复合到一起形成Ω相,为Ω相非均匀析出提供了大量非均匀形核位置,此时Ω相的形核比θ′ 相更容易,使得Ω相成为2139合金中的主要析出相。Ω相的强化效果要大于θ′ 相的,因此,Ω相作为主要强化相的2139合金的硬度要远远高于2022合金的。

2.2 晶间腐蚀

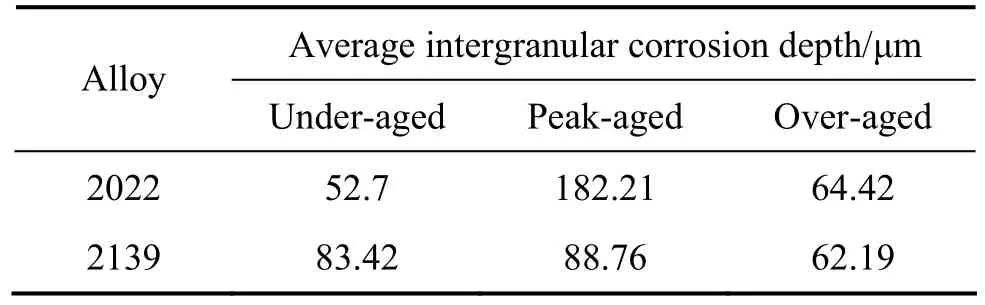

由图1中的时效硬化曲线可确定,2022合金的欠时效、峰时效和过时效时间分别为2、20、98 h,2139合金的欠时效、峰时效和过时效时间则分别为2、15、98 h。取两种合金经过欠、峰、过时效后的样品进行晶间腐蚀实验。表2所列为测量的平均晶间腐蚀深度。由此可知,两种合金的晶间腐蚀深度表现为欠时效深度较小,峰时效腐蚀深度最大,过时效腐蚀深度也较小。欠时效与过时效状态下两种合金之间的腐蚀深度差异较小,但在峰时效状态下 2139合金的腐蚀深度(88.76 μm)明显小于2022合金峰时效状态的腐蚀深度(182.21 μm),说明Ag的添加增加了Al-Cu-Mg合金峰时效的晶间腐蚀抗力。

表2 2022和2139合金在175 ℃时效的平均晶间腐蚀深度Table 2 Average intergranular corrosion depth of 2022 and 2139 alloys aged at 175 ℃

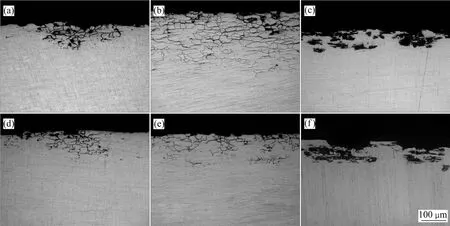

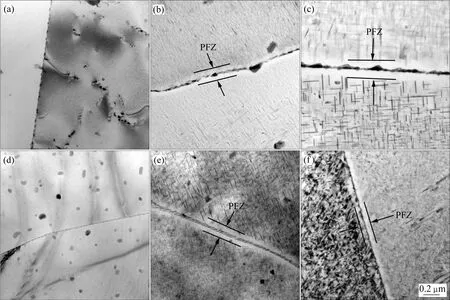

图2所列为两种合金各个时效状态晶间腐蚀的截面照片。由图2可知,欠时效(图2(a)、(d))和峰时效(见图2(b)、(e))的晶间腐蚀形貌均为沿晶界腐蚀,而过时效状态(见图2(c)、(f))合金产生大面积腐蚀坑。欠时效两种合金都只有轻微的腐蚀,峰时效2022合金(图2(b))出现了很深的晶间腐蚀,且2139合金峰时效的腐蚀敏感性要低于2022合金峰时效的。两种合金在175 ℃峰时效时其晶间腐蚀敏感性最大,过时效与欠时效较小。

2.3 TEM观察

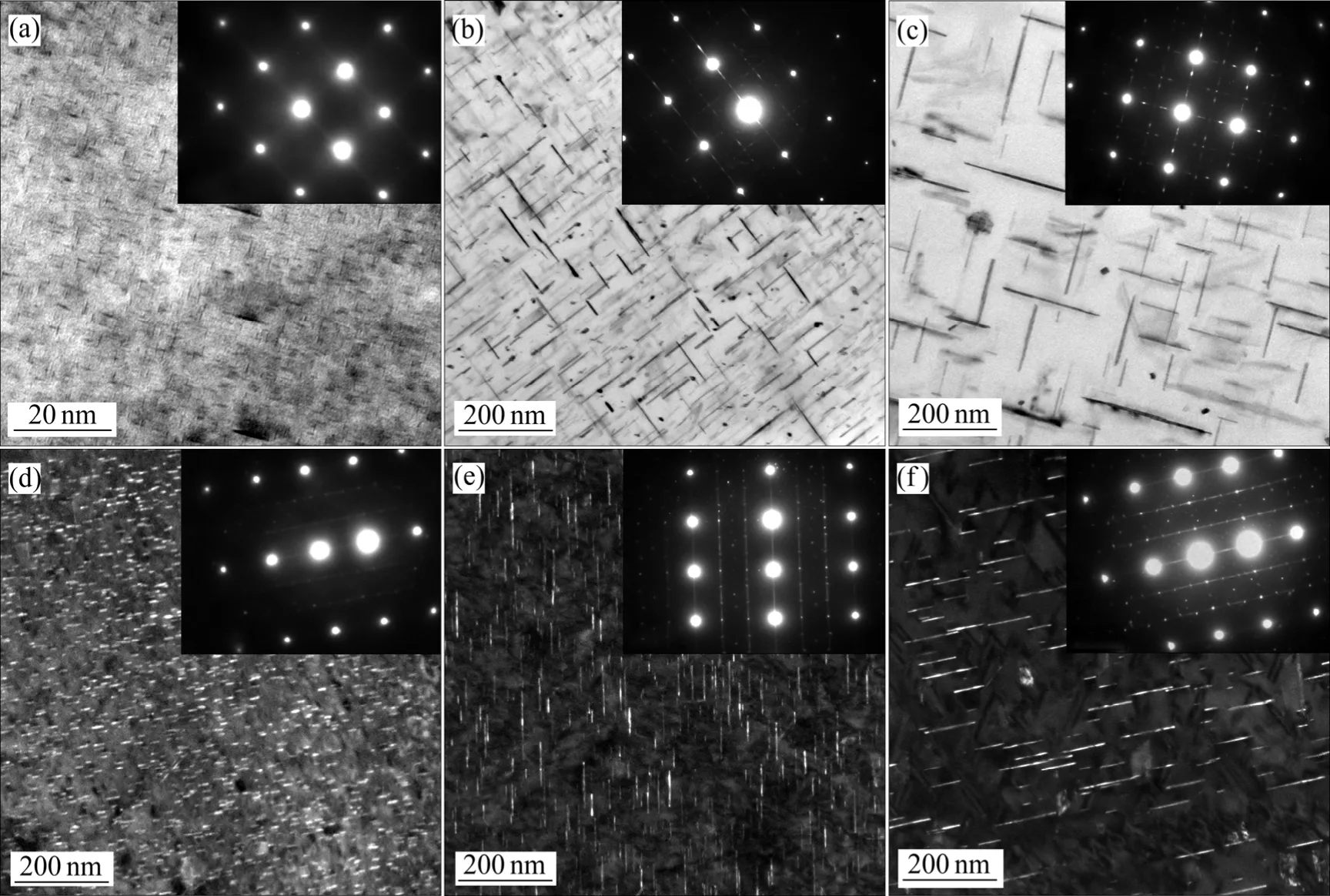

图3所示为两种合金在175 ℃时效不同时间后的晶内析出相透射照片。图 3((a)~(c))所示为结合 2022合金欠时效、峰时效和过时效态明场像及其相应的选区衍射斑,可知2022合金在欠时效状态下其主要析出相为 GP区,峰时效状态为沿{001}α面析出的片状 θ′相,尽管过时效状态的主要析出相仍为θ′ 相,但明显粗化。图3(d)~(f)所示分别为2139合金欠时效、峰时效和过时效态析出相形貌的暗场像及其相应的选区衍射斑。由2139合金欠时效析出相的暗场像和选区衍射斑可知,此时合金中析出相已不是GP区而是Ω相。尽管2139合金峰、过时效态的主要析出相均为Ω相,但是随时效时间的延长也逐渐粗化。综上所述可知,Ag的添加促使Ω相取代了θ′ 相成为2139合金的主要析出强化相。

图2 2022和2139合金的晶间腐蚀截面照片Fig.2 Intergranular corrosion morphologies of cross-section of T6 treated 2022 ((a)−(c)) and 2139 ((d)−(f)) alloys: (a), (d) Aged at 175 ℃ for 2 h; (b) Aged at 175 ℃ for 20 h; (c), (f) Aged at 175 ℃ for 98 h; (e) Aged at 175 ℃ for 15 h

图3 2022和2139合金的晶内明场TEM像和相应的衍射斑点Fig.3 Bright-field TEM images and corresponding SAEDs for 2022 alloy near [001] zone axis and 2139 alloy near [112] zone axis after aging at 175 ℃: (a) Under-aged, 2022 alloy; (b) Peak-aged, 2022 alloy; (c) Over-aged, 2022 alloy; (d) Under-aged, 2139 alloy;(e) Peak-aged, 2139 alloy; (f) Over-aged, 2139 alloy

图4 2022和2139合金的晶界附近TEM像Fig.4 TEM images of region around grain boundaries in 2022 and 2139 alloys after aging at 175 ℃: (a) Under-aged, 2022 alloy; (b)Peak-aged, 2022 alloy; (c) Over-aged, 2022 alloy; (d) Under-aged, 2139 alloy; (e) Peak-aged, 2139 alloy; (f) Over-aged, 2139 alloy

图 4所示为合金 175 ℃时效不同阶段的晶界形貌。由图4可见,两种合金欠时效晶界形貌没有明显差别,晶界析出相细小呈链状分布(见图4(a)、(d)),峰时效两种合金晶界附近都产生了明显的无沉淀析出带(Precipitate free zone, PFZ) (见图 4(b)、(e)),且过时效态PFZ更为明显(见图4(c)、(f))。

2.4 电化学阻抗谱

图5 2022和2139合金在175 ℃时效后的交流阻抗谱Fig.5 Nyquist impedance plots of 2022 and 2139 alloys after aged at 175 ℃: (a) Under-aged; (b) Peak-aged; (c) Over-aged

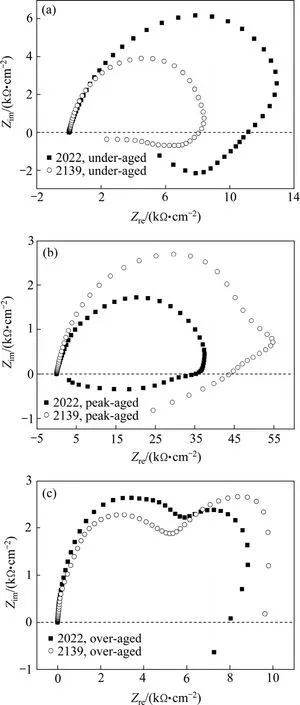

图5 所示为2022和2139合金欠时效、峰时效和过时效后在NaCl溶液中浸泡15 min后的电化学阻抗谱。由图5可知,两种合金在欠时效和峰时效状态时阻抗谱高频部分都为一容抗弧,低频数据则呈现感抗特征,即低频数据进入第四象限。低频感抗弧的存在是由于合金氧化膜减薄导致[11]。而过时效时,两种合金的低频感抗弧消失,取而代之的是低频容抗弧,而高频部分仍为一容抗弧(图5(c)),表明此时氧化膜已破坏,基体开始发生腐蚀[11]。

在电化学阻抗谱中,高频容抗弧的半径越大,表明合金氧化膜的腐蚀阻力越大。由于合金电化学阻抗谱测试时浸泡时间相同,因此,高频容抗弧边境可表征合金耐蚀性的差异。随时效程度由欠时效增加至峰时效,电化学阻抗谱高频容抗弧半径逐渐减小,表明合金的耐蚀性随时效程度增加而降低。

另外,欠时效时,2022合金的高频容抗弧半径大于 2139合金高频容抗弧半径,表明欠时效时,2022合金的耐蚀性优于 2139合金的。而峰时效时,2139合金的高频容抗弧半径大于2022合金的,表明峰时效时2139合金的耐蚀性由于2022合金的。过时效时,两种合金差别不大,表明此时其耐蚀性相差不大。上述结果与晶间腐蚀实验结果具有一致性。

上述不同合金不同时效状态时电化学阻抗谱的差异是由于合金成分与时效状态的不同造成合金微观组织的差异,进而影响合金表面的氧化膜所致。

3 分析与讨论

晶间腐蚀是由于晶界析出相或沿晶界PFZ的阳极溶解所导致的。实验用两种合金的晶界平衡相都是 θ相(Al2Cu),相对于PFZ而言,其电位较正。因此在晶间腐蚀过程中,θ相为阴极,PFZ为阳极。欠时效时,两种合金晶界析出相细小,没有形成明显PFZ,因此其晶间腐蚀敏感性较低。峰时效状态合金强化相的大量析出(见图4(b)、(e)),晶界附近PFZ十分明显,同时晶界上析出大量平衡相θ相且呈连续链状分布,存在较大的PFZ阳极溶解动力及晶间腐蚀的活性通道,从而加速峰时效状态下合金的晶界腐蚀。过时效(98 h)时,两种合金的析出相开始长大变粗。此时,由于析出相的粗化,消耗了更多的基体残留的Cu,此时基体中的Cu含量很少,电位较负;同时晶界上的θ相也变得粗大,开始不连续。此时在合金中的腐蚀电池,阴极为晶界平衡相θ相及晶粒中析出的大量粗大富Cu相,阳极不只是晶界处PFZ还包括已经普遍贫Cu的基体,这样就导致在腐蚀过程中,晶界处PFZ阳极溶解向晶内基体α(Al)扩展,最后,晶内基体α(Al)整体阳极溶解。因此,过时效的腐蚀形貌是大面积腐蚀坑(见图2(c))。两种合金都表现为峰时效晶间腐蚀抗力最低,欠时效抗晶间腐蚀能力更强,而过时效形成较大面积腐蚀坑。

另外,两种合金成分差异导致时效析出动力学过程与析出相的不同,还引起了两种合金欠时效及峰时效时晶间腐蚀敏感性的差异。虽然同为欠时效(2 h时效)状态,但2139合金析出过程更快,晶内已析出Ω相(见图3(d)),晶界θ相相对较连续(见图4(d));而2022合金析出过程相对较慢,晶内只形成GP区,其晶界θ相连续性不如2139合金的,因此欠时效时(2 h时效),2022合金晶间腐蚀敏感性低于2139合金的。

峰时效时,2139合金与2022合金晶内分别大量析出 Ω 相和 θ′ 相,Ω 相和 θ′ 相的成分都接近于 CuAl2,但是 θ′ 相是四面体,而 Ω 相一般认为是 θ′ 相的畸变相为六面体[10,12−17]。由于成分相似(CuAl2)、Ω 相和 θ′相应该具有相同的电位。REICH等[6]通过3DAP发现Mg-Ag在Ω相外的聚集,且HUTCHINSON等[7]通过HRTEM也确定了Ω相外的Mg-Ag团簇,近年来,SUN 等[8]进一步通过密度泛函理论(DFT)计算确定了在Ω相与Al基体之间Mg和Ag是以固定的方式形成了稳定的双原子层结构。由此可推断,Ω相的存在必然包裹着Mg-Ag双原子层,而Mg-Ag是以固定结构与Ω相结合的,因此Mg-Ag双原子层应该是组成Ω相的一部分,Ω相的电位应该受到 Al2Cu的电位与Mg的电位的综合影响。Ω相周围的Mg原子层将使其电位负移,从而使晶粒内析出相与晶界PFZ的电位差变小。而晶粒内析出相与晶界PFZ的电位差同样也是晶界PFZ阳极溶解的电化学动力之一。上述因素导致添加Ag的2139合金在峰时效状态下抗晶间腐蚀能力显著优于2022合金的。对于高Cu/Mg比的2×××系铝合金来说,Ag的添加使合金的主要析出相由 θ′ 相转变为Ω相,这不仅会改变时效过程中的析出动力学及力学性能,同时对合金的抗腐蚀性能产生非常有利的影响。

4 结论

1) 2139合金的时效硬化效果明显高于2022合金的,主要析出相由θ′ 相转变为Ω相,显著提高了合金的时效硬化速率。

2) 在175 ℃时效后,2022和2139两种合金在欠时效和峰时效都产生晶间腐蚀,且峰时效的晶间腐蚀敏感性最高。

3) Ω相与Al基体之间存在稳定的Mg-Ag原子层,Mg-Ag原子层的存在使 Ω相作为腐蚀阴极的电位负移,阻碍了腐蚀反应的进行,使得含Ag的2139合金的峰时效抗腐蚀性能优于不含Ag的2022合金的。

REFERENCES

[1] WARNER T J. Recently-developed aluminium solutions for aerospace applications[J]. Materials Science Forum, 2006,519/521: 1271−1278.

[2] ALEX C, BERNARD B. Damage tolerance capability of an Al-Cu-Mg-Ag alloy (2139)[J]. Materials Science Forum, 2006,519/521: 603−608.

[3] BAKAVOS D, PRANGNELL P B, DIF R. A comparison of the effects of age forming on the precipitation behaviors in 2×××,6××× and 7××× aerospace alloys[C]//Proceedings of the 9th International Conference on Aluminium Alloys. Melbourne: The Institute of Materials Engineering Australasia Ltd, 2004:124−131.

[4] BAKAVOS D, PRANGNELL P B, BES B, EBERL F. The effect of silver on microstructural evolution in two 2××× series Al-alloys with a high Cu:Mg ratio during ageing to a T8 temper[J]. Materials Science and Engineering A, 2008, 491:214−223.

[5] ALLEHAUX D, MARIE F. Mechanical and corrosion behaviour of the 2139 aluminium-copper alloy welded by the friction stir welding using the bobbin tool technique[J]. Materials Science Forum, 2006, 519/521: 1131−1138.

[6] REICH L, MURAYAMA M, HONO K, Evolution of Ω phase in an Al-Cu-Mg-Ag alloy a three-dimensional atom probe study[J].Acta Materialia, 1998, 46(17): 6053−6062.

[7] HUTCHINSON C R, FAN X, PENNYCOOK S J, SHIFLET G J.On the origin of the high coarsening resistance of Ω plates in Al-Cu-Mg-Ag alloys[J]. Acta Materialia, 2001, 49: 2827−2841.

[8] SUN Li-peng, DOUGLAS L I, MOHAMMED A Z, BRENNER D W. First-principles investigation of the structure and synergistic chemical bonding of Ag and Mg at the Al|Ω interface in a Al-Cu-Mg-Ag alloy[J]. Acta Materialia, 2009, 57:3522−3528.

[9] 刘志义, 李云涛, 刘延斌, 夏卿坤. Al-Cu-Mg-Ag合金析出相的研究进展[J]. 中国有色金属学报, 2007, 17(12): 1905−1915.LIU Zhi-yi, LI Yun-tao, LIU Yan-bin, XIA Qing-kun.Development of Al-Cu-Mg-Ag alloys[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(12): 1905−1915.

[10] MURAYAMA M, HONO K. Role of Ag and Mg on precipitation of the enhanced stability of Omega precipitates in Al-Cu-Mg-Ag alloys[J]. Metallurgical and Materials Transactions A, 2006,37A(4): 1091−1105.

[11] 曹楚南, 王 佳, 林海潮. 氯离子对钝态金属电极阻抗频谱的影响[J]. 中国腐蚀与防护学报, 1989, 9(4): 261−270.CAO Chu-nan, WANG Jia, LIN Hai-chao. Effect of Cl−ion on the impedance of passive-film-covered electrodes[J]. Journal of Chinese Society for Corrosion and Protection, 1989, 9(4):261−270.

[12] RINGER S P, HONO K, POLMEAR I J, SAKURAI T.Precipitates in aged Al-Cu-Mg-(Ag) alloys with high Cu:Mg ratios[J]. Acta Materialia, 1996, 44: 1883−1898.

[13] WANG S C, STARINK M J. Precipitates and intermetallic phases in precipitation hardening Al-Cu-Mg-(Li) based alloys[J].International Materials Reviews, 2005, 50: 193−215.

[14] CHANG C H, LEE S L, LIN J C, JENG R R. The effect of silver content on the precipitation of the Al-4.6Cu-0.3Mg alloy[J].Materials Transactions, 2005, 46(2): 236−240.

[15] KNOWLES K M, STOBBS W M. The structure of {111}age-hardening precipitates in Al-Cu-Mg-Ag alloys[J]. Acta Crystallographica Section B, 1988, 44(3): 207−227.

[16] MUDDLE B C, POLMEAR I J. The precipitate Ω phase in Al-Cu-Mg-Ag alloys[J]. Acta Materialia, 1989, 27(3): 777−789.

[17] CHESTER R J, POLMEAR I J. TEM investigation of precipitates in Al-Cu-Mg-Ag and Al-Cu-Mg alloys[J]. Micron,1980, 11(3/4): 311−312.

Microstructures and intergranular corrosion behavior of 2××× series Al-alloys with high Cu/Mg ratio

LIU Yao-qiong, ZHENG Zi-qiao, LI Shi-cheng, LIN Li, HUANG Yu-jin

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

The effects of artificial aging treatments on the aging hardening characteristics, intergranular corrosion (IGC)and microstructural evolution of 2022 and 2139 alloy were investigated by microhardness test, IGC test, electrochemical impedance spectroscopy (EIS) and transmission electron microscopy (TEM). The results show that the time to peak aging of 2022 and 2139 alloys during aging at 175 ℃ are 20 h and 15 h, respectively. Both alloys get to the maximal susceptibility of IGC at the peak-aged condition while no obvious IGC behavior but some stable pitting corrosion is found at the over-aged condition. The corrosion resistance of 2022 alloy at the under-aged condition is better than that of 2139 alloy, while under the peak-aged condition, the corrosion resistance of 2022 alloy is obviously the worse, which can be contributed to the type, distribution and morphology of the precipitations.

2022 alloy; 2139 alloy; Ag; intergranular corrosion; electrochemical impedance spectroscopy

TG 174.3

A

1004-0609(2011)12-3057-07

国家重点基础研究发展规划项目(2005CB623705)

2010-11-03;

2011-03-29

郑子樵,教授;电话:0731-88830270;E-mail: s-maloy@csu.edu.cn

(编辑 李艳红)